QC七工具

1. 核查表 Check Sheets

8.3 控制质量

收集数据时用作查对清单的计数表格。

| 核查表_Check sheets | ||||||

|---|---|---|---|---|---|---|

| 缺陷 | 2021/10/1 | 2021/10/2 | 2021/10/3 | 2021/10/4 | 2021/10/5 | 合计 |

| 小划痕 | 1 | 2 | 2 | 2 | 2 | 9 |

| 大划痕 | 0 | 1 | 3 | 0 | 0 | 4 |

| 弯曲 | 3 | 3 | 4 | 1 | 2 | 13 |

| 缺少组件 | 5 | 0 | 0 | 2 | 1 | 8 |

| 颜色配错 | 2 | 0 | 5 | 1 | 3 | 11 |

| 标签错误 | 1 | 2 | 0 | 1 | 2 | 6 |

| 缩水纹 | 3 | 4 | 0 | 2 | 1 | 10 |

| 麻点 | 1 | 3 | 1 | 2 | 6 | 13 |

| 起泡 | 2 | 3 | 1 | 1 | 4 | 11 |

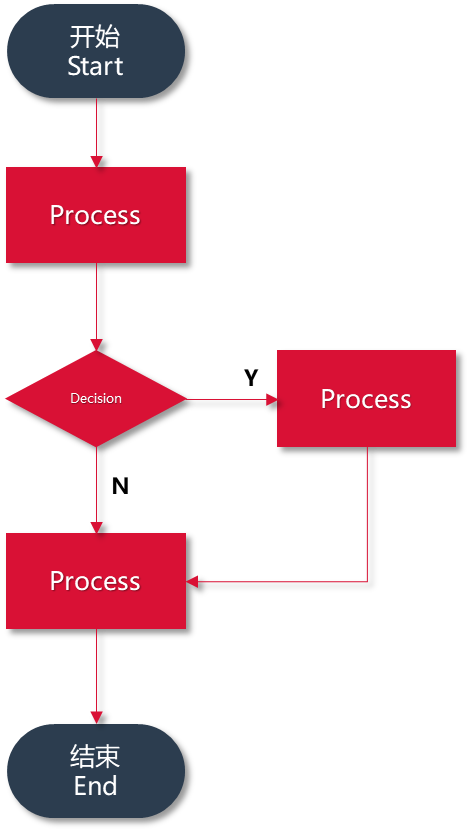

2. 流程图 Flow Chart

8.1 规划质量管理 8.2 管理质量 展示了引发缺陷的一系列步骤,锁定出现质量问题的地方

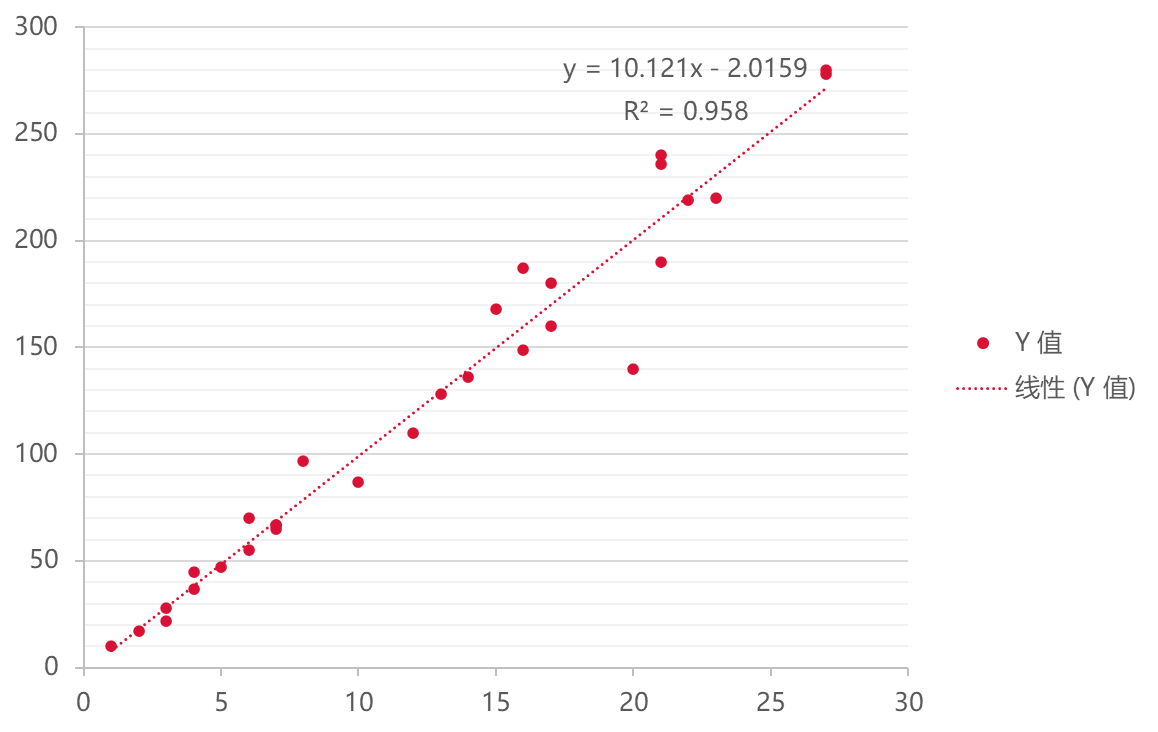

3. 散点图 Scatter Diagrams

寻找两个因素的关系,x轴作为某种因素输入,y轴作为某种质量缺憾的输出

- 两个变量之间的关系

- 正相关

- 负相关

- 不相关

- 在数据的趋势方向绘制一条直线,如果散点数据与直接越接近,表明越相关

4. 直方图 Histograms

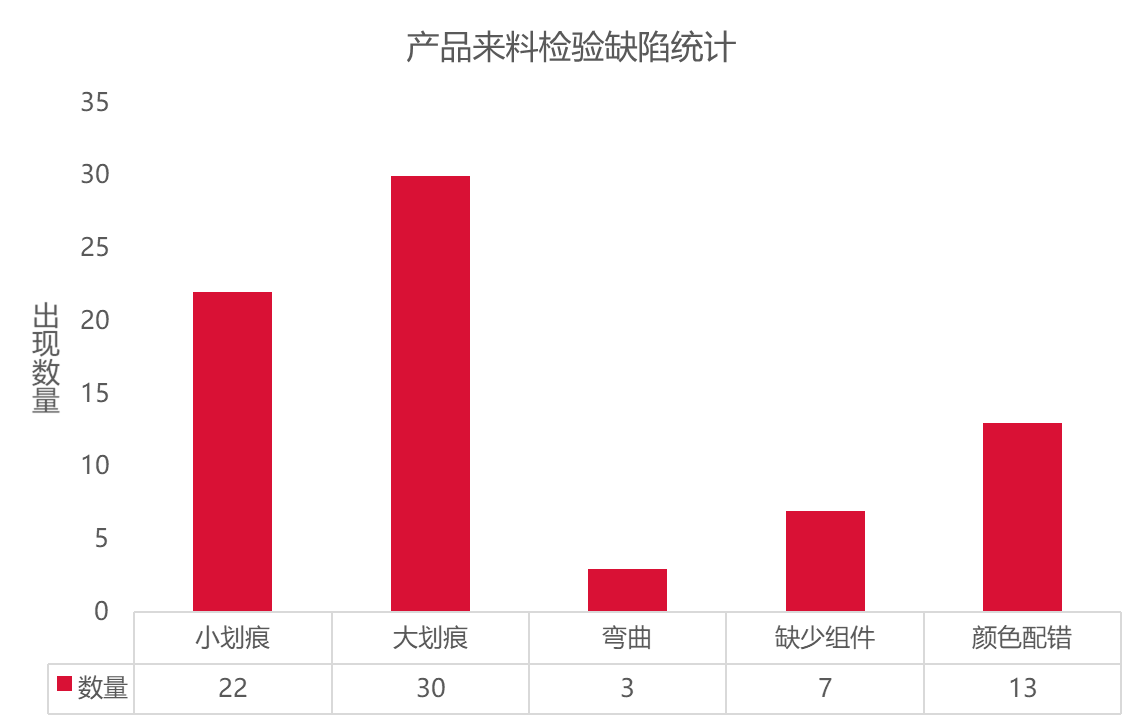

缺陷数量、缺陷成因的排列

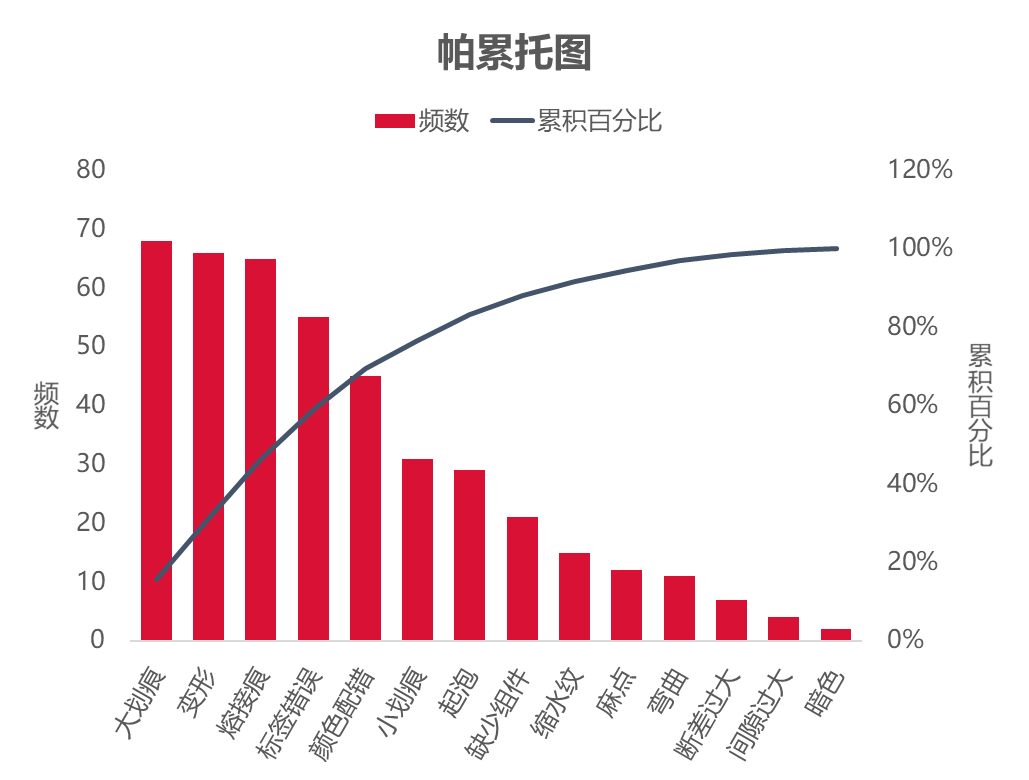

5. 帕累托图 Pareto Chart:80%问题,是由20%的原因造成

- 按发生频率,显示已识别原因导致多少缺陷,优先处理导致最多缺陷的原因

- 帕累托原则,也被称为80-20法则,八二定律,是基于测量导致大多数问题的频率或发生次数。80%的问题是由20%的原因造成的。另外,80%的系统错误可以通过解决20%的缺陷来消除。可以方便地将帕累托图创建为事件的直方图,根据事件发生的次数按降序排列 | 质量缺陷数据 | | | | | —- | —- | —- | —- | | 缺陷 | 频数 | 累计数量 | 累积百分比 | | 大划痕 | 68 | 68 | 16% | | 变形 | 66 | 134 | 31% | | 熔接痕 | 65 | 199 | 46% | | 标签错误 | 55 | 254 | 59% | | 颜色配错 | 45 | 299 | 69% | | 小划痕 | 31 | 330 | 77% | | 起泡 | 29 | 359 | 83% | | 缺少组件 | 21 | 380 | 88% | | 缩水纹 | 15 | 395 | 92% | | 麻点 | 12 | 407 | 94% | | 弯曲 | 11 | 418 | 97% | | 断差过大 | 7 | 425 | 99% | | 间隙过大 | 4 | 429 | 100% | | 暗色 | 2 | 431 | 100% |

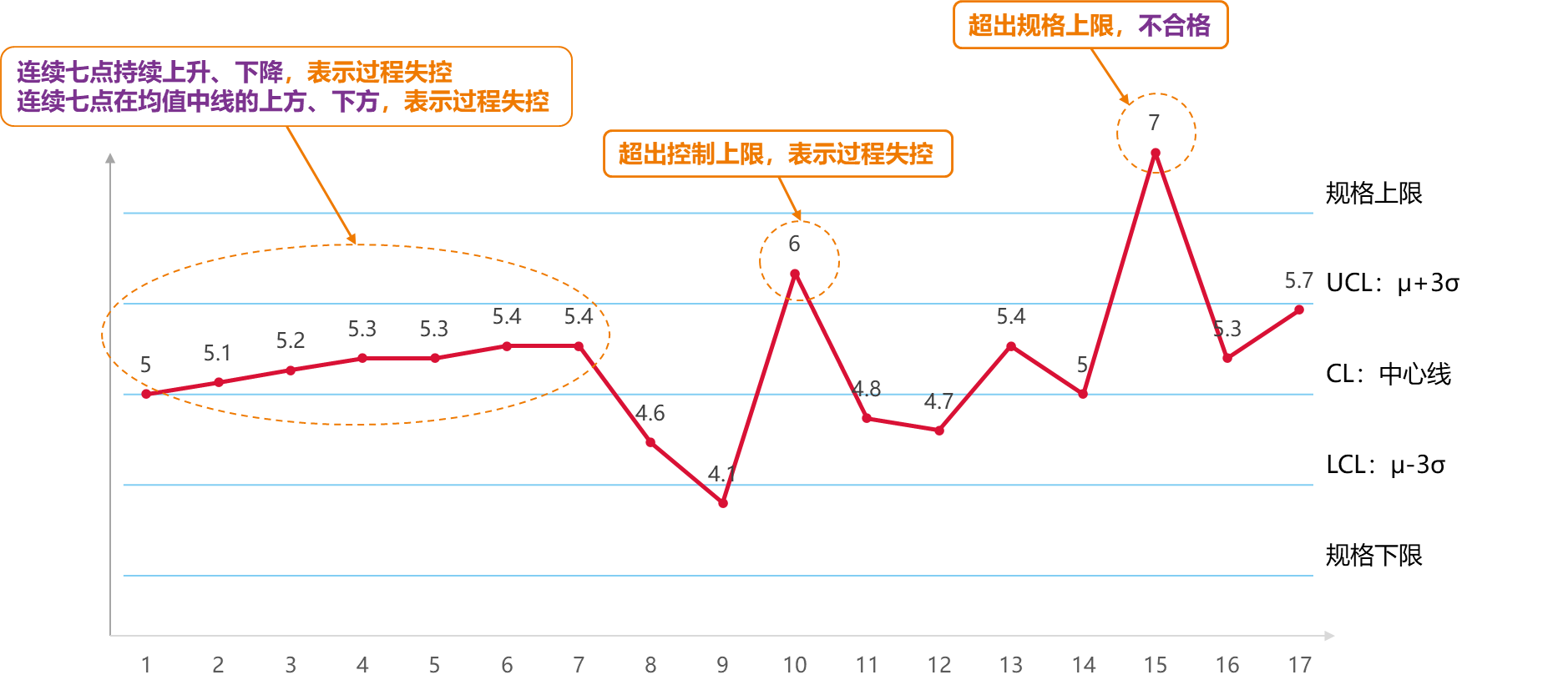

6. 控制图 Control Charts:确定过程是否稳定、受控

按时间顺序展示过程数据、用于确定过程是否稳定、允许在控制上下限,自然波动范围。超出规格上下限表示不合格。

(适用于批量生产过程、以及检查机器设备在一段时间内的运作情况)

- 连续7点持续上升、下降。过程失控

- 连续7点在中心线的上方、下方。过程失控

- 超出控制上线(UCL、LCL)。过程失控

- 超出规格上限。不合格

- 注意:当出现过程失控,不必马上停止生产,但此时需要调查和分析根因,并持续观察后续过程趋势是否稳定。

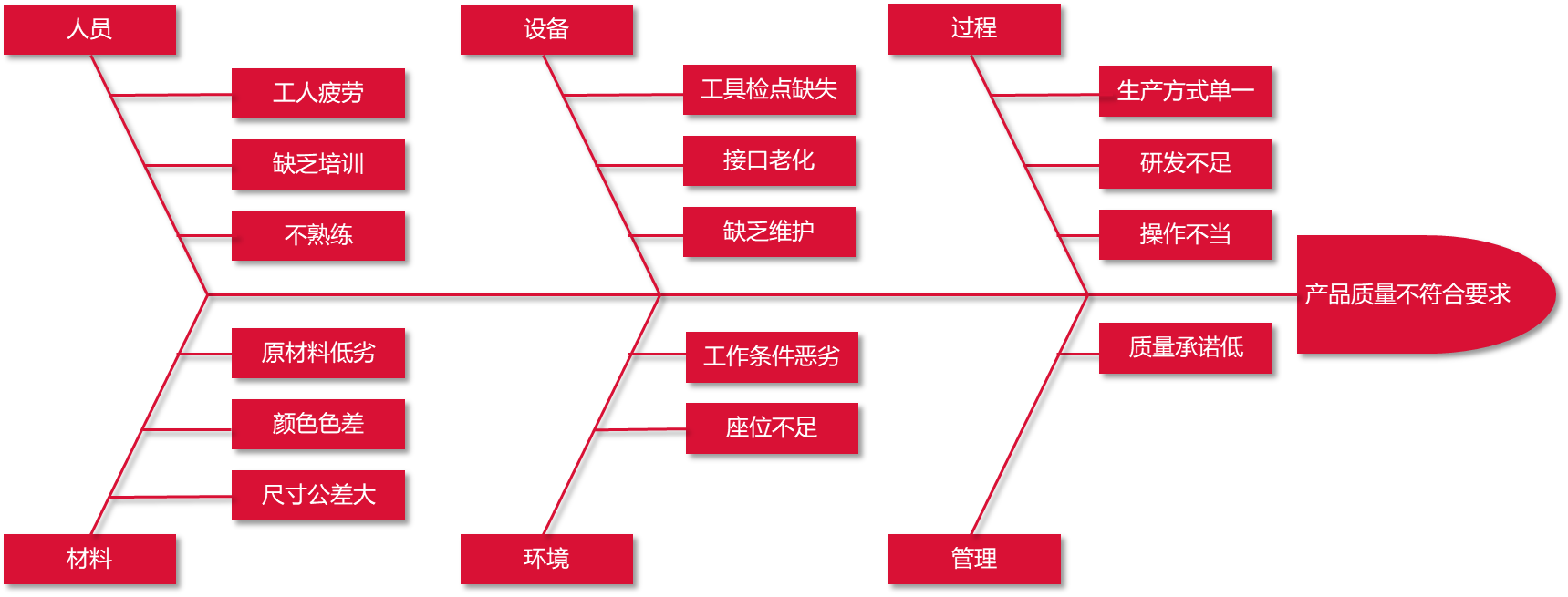

7. 鱼骨图 Cause-and-effect diagrams:识别根本原因

又称“鱼骨图”、“why-why分析图”和“石川图”,将问题陈述的原因分解为离散的分支,有助于识别问题的主要原因或根本原因。鱼骨分析技术广泛用于缺陷诊断、预防和流程改进。。使用鱼骨图的根本原因分析技术包括以下步骤:

- 从在鱼的头部用箭头写下问题。

- 确定可能导致问题的主要因素。它们通常可以分为不同的类别,如机器、人、材料和尺寸。它们由指向脊椎骨的各自箭头(像骨头一样)表示。

- 对于每个类别,都确定了各自的根本原因,并将其写在箭头(指向骨骼)上。

- 这个过程不断重复,直到确定了一组根本原因。

- 分析鱼骨图,确定并商定纠正措施。

- 归因分类:人(人员、员工)、机(设备)、法(方法、流程、管理)、环(环境)、料(材料)