编辑导语:在前置仓业务场景中,纸质收货存在着效率低、操作不便等问题,因此在前置仓系统设计中,收货模块的设计便要考虑是何种因素导致收货不便,进而针对问题提出设计方案。本篇文章里,作者就前置仓系统收货模块的设计做了分析,一起来看一下。

前面三篇文章分别给大家讲解了前置仓系统设计之整体思路、前置仓系统设计之订货篇、前置仓系统设计之采购篇,本篇文章给大家讲解一下前置仓系统设计之收货篇。

一、业务场景

1. 场景概述

收货,即完成货权从供应商到商家的过程,接触双方一般是商家的收货员和供应商的司机(或三方物流的司机)。

前置仓业务场景下,单仓的面积一般在 300 平左右,仓均 SKU 一般在 3000 支到 5000 支,每天的订单量基本在 300 单~1000 单不等,根据过往接触的前置仓商家,平均每天收货的 SKU 一般在 200~300 支,收货员一般是 1~2 人,收货的操作一般是点品、点数、上架理货三大步(当然也有更细分的,点品点数是一个人,上架理货是另外一个人)。

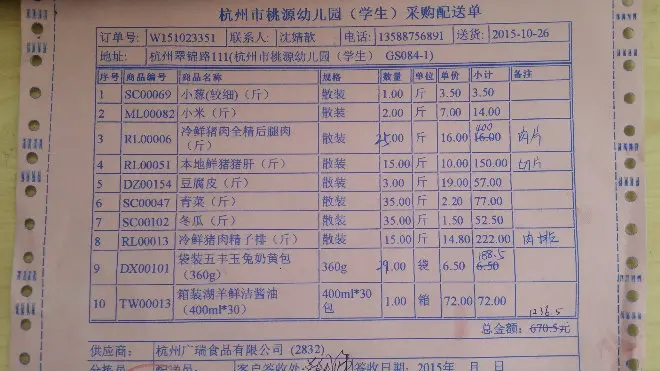

在没有系统的时候他们怎么收货呢?拿着随车的配送单,挨个清点,发现商品或数量有问题的,给予标记,然后拍照与供应商沟通协调,多退少补,如下图所示。

2. 场景问题

使用上述纸质收货存在的问题是什么呢?主要有以下两个问题:

1)效率低

收货清单上的商品是无序或者按照系统顺序排列的,如按照下单的顺序、商品名称首字母的顺序等。但是司机卸货是按照物品堆放原则排列的,比如重的在下面、轻的在上面等,导致收货清单的顺序与收货区实物的顺序不同,需要根据名称寻找商品,浪费时间。

2)不方便

- 收货员不方便:如果随着配送单单据丢失,可能导致无法收货;

- 采购不方便:采购需要统计到货和采购之间的差异,还需要根据收货员上传的图片进行系统整理比对,操作不方便。

二、产品方案

1. 方案目标

在 1.2 中,我们明确了收货场景下存在效率低、操作不方便的问题,所以收货的目标主要是以提升收货效率为主。那么我们的核心指标也就成了【收货人效】。

为什么使用收货人效呢?是为了使输出的方案能兼容更多的场景,采用一个最核心、最基本的指标,该指标不依赖业务规模、业务形态、操作人数的限制。

2. 方案概述

从 1.1 和 1.2 的描述中,我们知道,影响效率的点主要是收货纸单上商品的顺序与到货实物的顺序不同,需要人工寻找和辨认商品,那怎么解决这个问题呢?是要求司机按照配送清单的顺序码放,还是加强收货员个人能力?还是别的什么办法?

很明显,无论是让司机按照配送清单的顺序码放还是加强收货员个人能力,都是不可行的。为什么?因为投入产出不成正比。

- 司机主要挣的是过程配送的钱,不包括要按顺序码放,如果要求他按照这个来,估计工资至少要再涨一倍才行,而且大部分人不愿意干。

- 收货员的工资在一线城市其实也只有 4000 元左右,你期望一个月收入 4000 的人,具备 2 万的能力?这是不现实的。

所以,我们还是需要回归到问题的本质,那就是这个顺序问题。既然顺序问题无法解决,那就不要顺序!

怎么才能不要顺序呢?想必大家都在超市收银台结过账,收银员面对顾客购买的商品,有调整顺序吗?没有!怎么做到的呢?扫码!

所以我们的方案就是扫码收货。使用手持 PDA 设备,到货后,扫描商品条形码,完成商品的识别——点品;人工点数后,完成数据录入。这里为了高效,如果供应商可信,收货量都可以默认填入,减少二次输入。完成收货后,一次性提交,系统自动完成收货量和采购量的差异比对,采购员直接查看即可。

有的小伙伴可能会问,没有条码的商品怎么办?

其实大部分标品都是有条码的,没有条码的商品大部分集中在生鲜商品,生鲜商品可以通过地秤称重,然后打印承重码(称重码包含 SKU、重量),系统只需完成 SKU 识别和重量解析即可完成收货入库。

作者:Wick;微信公众号:产品基本功

本文由 @产品基本功 原创发布于人人都是产品经理。未经许可,禁止转载。

题图来自 Unsplash,基于 CC0 协议

http://www.woshipm.com/pd/1662431.html