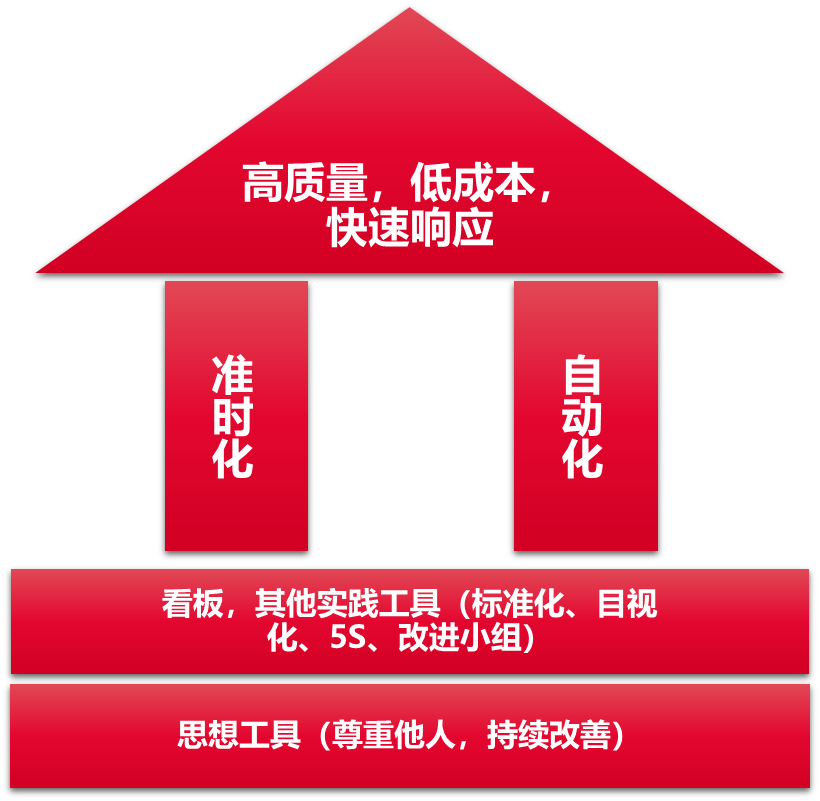

1. 基础

- 丰田首创精益方法(Toyota Production System,TPS),TPS消除Muda,

- Muda:无用的、惰性的、浪费的

- 定义:精益产品开发是有关生产率(Productivity)(马斯特利,2011)

- 丰田生产方式(精益生产)的两大支持是准时化(JIT,Just intime,准时制,适当的时间,按需要生产适当的数量)和自动化,看板是运行它的工具

- 实际上精益开发,不是简单用流程来概括,它是一套管理哲学

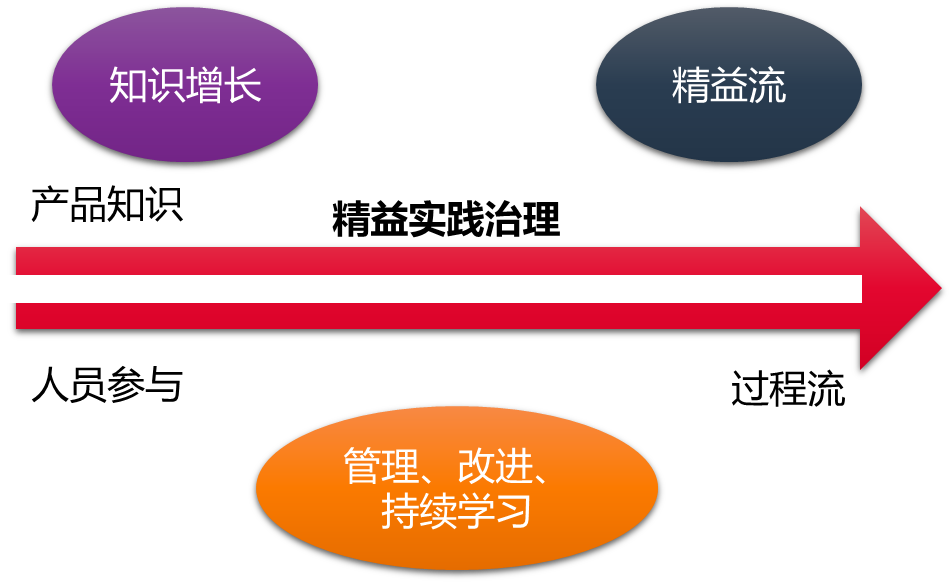

3. 精益产品开发过程的核心概念

4. 目标:

- 更高的每小时或每单元产生的利润,UPH换利润

- 对设计者、开发者人员充分使用

- 更短的上市时间

- 单位时间内完成更多的项目

- 积累更多的满意客户

-

3. 浪费的来源:

混乱的工作环境(不是凌乱的,不是太多垃圾,是无效的工作环境)

- 缺乏可用的资源

- 缺乏清晰的优先级次序

- 糟糕的跨职能沟通(沟通存在障碍)

- 糟糕的产品需求定义

- 缺乏对可制造性的早期考虑

- 过度设计

- 太多无用的会议

- 太多电子邮件

4. 精益原则:

詹姆斯·摩根和杰佛里·莱克在《丰田产品开发系统——员工、流程和技术的整合》

- 客户定义价值:去掉非增值的浪费

- 产品开发前端投入更多精力

- 创建高水准的产品开发流程

- 严格的标准化以减少化

- 首席工程师从头到尾负负责开发和整合

- 平衡职能专长和跨职能整合

- 培养每位工程师能力

- 整合供应商,纳入产品开发体系

- 学习与持续改进的理念

- 营造支持卓越和不断改进的组织文化

- 采用与人员和流程相匹配的技术

- 通过简单的可视化沟通,使整个组织协同一致

-

5. 优势:

流程的聚焦点在于信息的流畅流动,而非严厉管控。

- 通过事件驱动方法(Pull-driven System)简化合作,优化设计。

- 重视对进度、成本、绩效和质量方面的风险的积极管控。

- 适用于各种规模的项目

用于记录学习和进展、判定优先级和解决问题的工具通常是简单的、可视化的。

6. 局限性:

参与人员必须是相当敬业且经验丰富的,如此才能够为系统改进提出建议,对系统变化做出积极响应。

- 需要改变组织的结构和文化。特别是,组织应具有统一坚定的项目文化以及适当的支持性组织。

- 需要强有力的供应商管理。若要进行精益产品开发或实现准时交付,就需要与供应商协调同步,保持良好的沟通。

- 组织有意愿且有能力接受项目目标和方向上的变化。