硬件产品从EVT到MP过程浅谈

前言

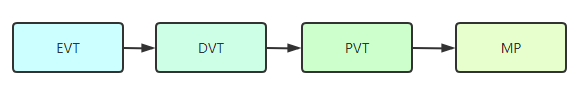

如果你在网络上搜索,EVT、DVT、PVT、MP每个阶段具体是怎么定义的,你会发现不同人由于在不同的企业、行业,对于这几个名词的解析,往往是不同的。造成这个点的原因也比较简单,不同行业不同阶段的不同产品,导致产品对每个节点的要求其实是不一样的,所以理解每个阶段的目的,再根据自己产品的具体情况,结合实际情况去推进就变得很重要。

那么一款硬件产品,是如何从设计研发过渡到量产阶段的呢?

通常产品立项研发后,会经历EVT、DVT、PVT、MP四个阶段,那每一个阶段具体解决的是什么问题?作为产品或项目应该如何推进呢?

名词解析:

EVT:工程验证测试阶段

DVT:设计验证测试阶段

PVT:生产/制程验证测试阶段

MP:量产阶段

在这里,介绍结果倒推的方法,可以帮助我们理解每一阶段的把控重点。

一、MP(量产阶段)

产品一旦进入MP阶段,就相当于完全交互给工厂,产品进入大批量量产阶段。

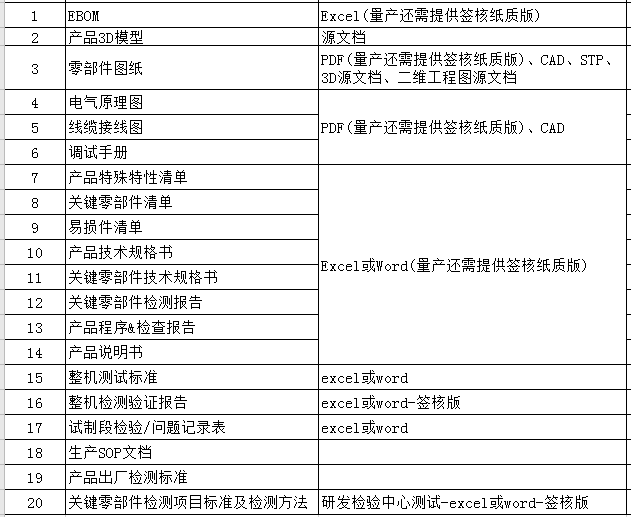

那么进入这个阶段需要哪些资料?

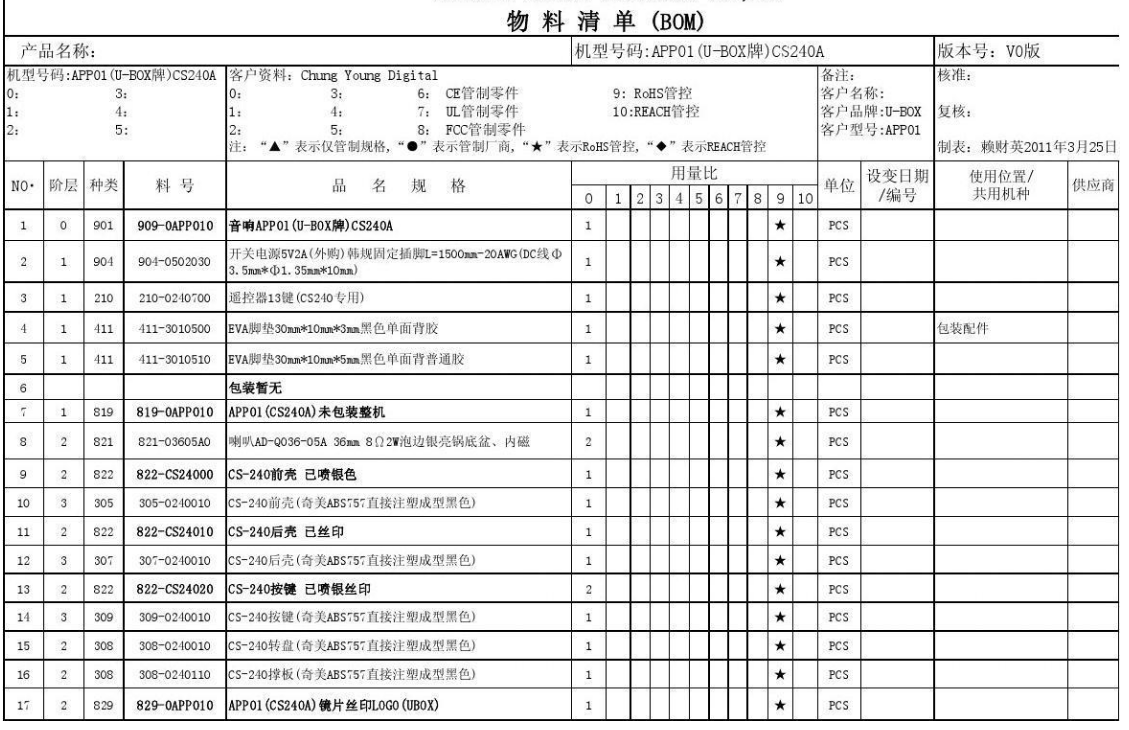

1.1 产品BOM表

此处的BOM不仅是PCB元器件的BOM,生产BOM表应该包含结构件、PCBA、外围器件、线材等所以产品相关资料。

BOM表由项目经理主导结构、硬件同事进行输出。

1.2 产品3D模型

产品3D模型由结构同事进行输出。

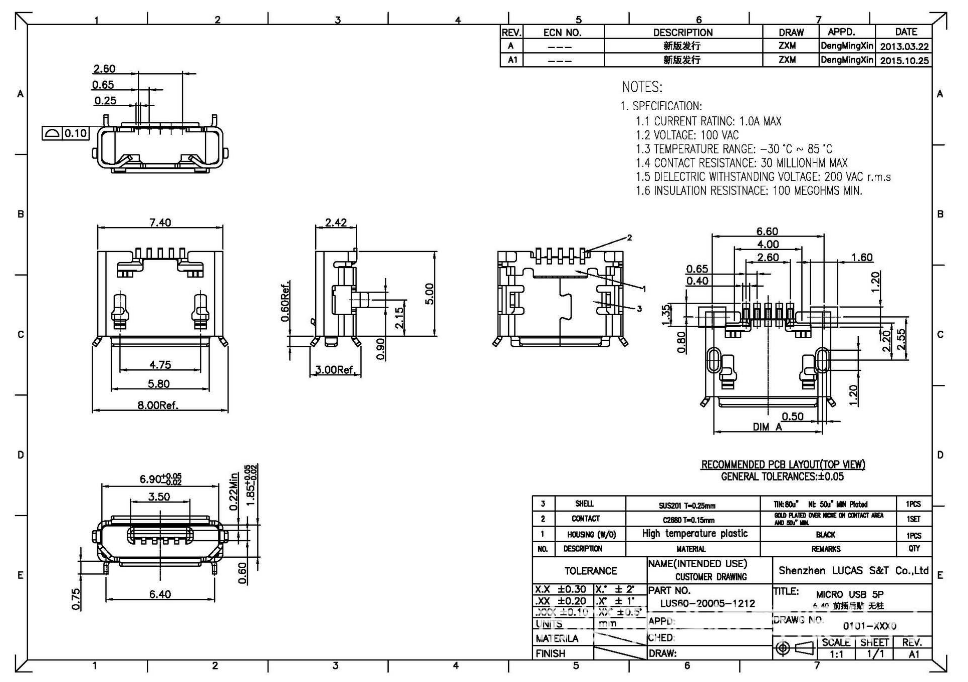

1.3 零部件图纸

产品零部件图纸由结构、机械同事进行输出,应符合公司出图标准,除了尺寸标注外,对材料,加工工艺,精度,倒角相关有明确文字说明。

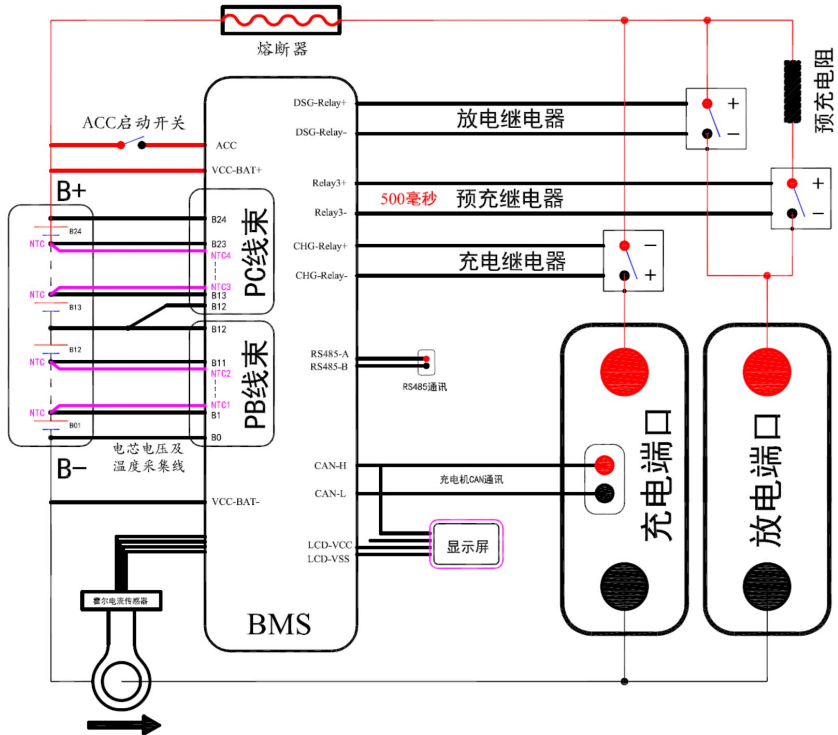

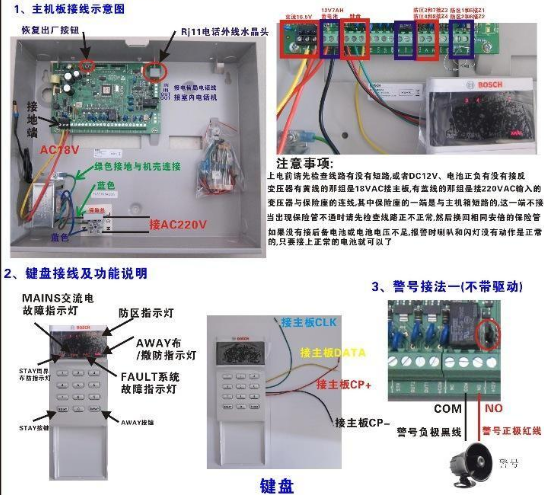

1.4 电气原理图&线缆接线图

电气原理图由硬件工程师进行输出。

1.5 调试手册&产品说明书

由产品经理&研发相关人员输出产品说明书、调试手册,应包含产品如何使用,关键模块如何调试,如何维护,故障如何定位维修。

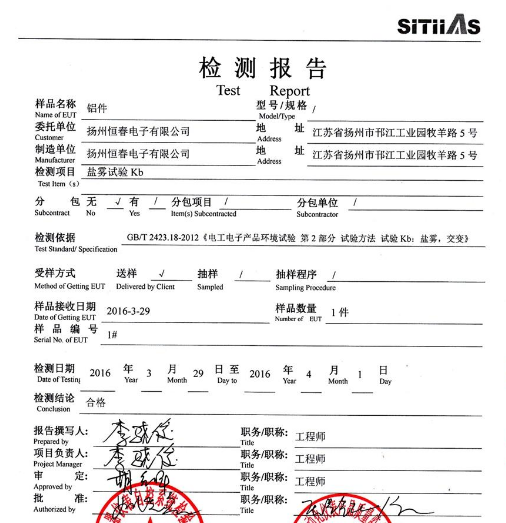

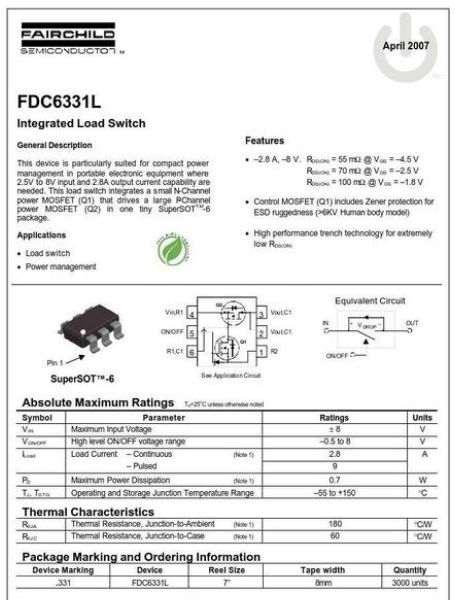

1.6 关键零部件、易损件清单、规格书&报告

产品关键零部件、易损件清单相关资料由项目经理与研发同事输出。

质量管控部门在做来料测试,生产过程管控,成品验收入库,PMC部门在采购时,都会根据清单资料进行管控和采购。

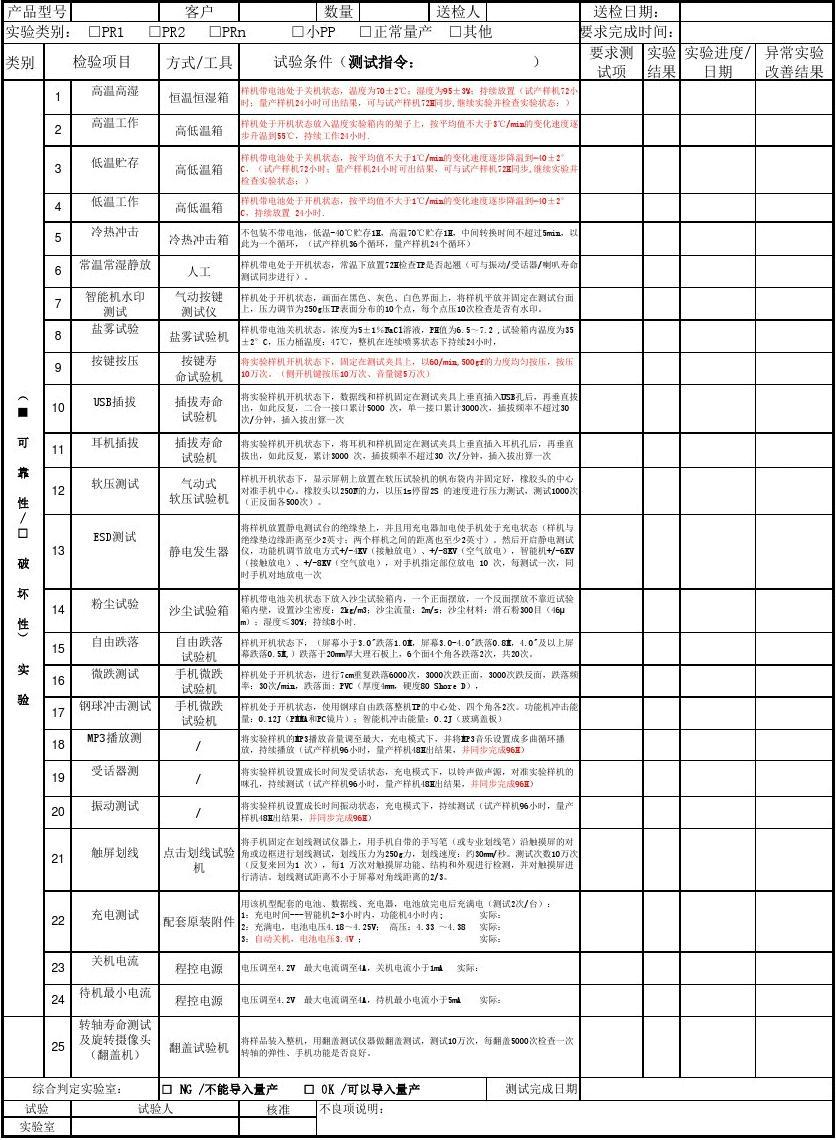

1.7 整机测试标准&检验报告

由测试部门&委托对外摸底部门输出的整机测试标准和测试报告。

1.8 试制问题记录表&生产SOP文档

试制问题记录表:由生产试制部门输出,描述产品样机在试制、组装过程中,所有结构、硬件、软件、测试相关的问题记录表格。

生产SOP文档:由NPI(新产品导入)部门输出,应该描述清楚整机组装流程,注意事项,测试事项。

1.9 量产过程事宜

步入MP后,就是根据市场情况进行产品生产了,此时质量相关部门进行介入。

前端管控关键物料的来料检测。

中端管控生产过程,根据SOP和工艺文档,确保生产过程受控。

后端管控成品质量,确保产品符合设计标准,保持一致性。

此时产品和项目基本上就是辅助为主,不过这里也根据不同企业规模流程情况有所不同,在初创企业或流程不完善企业,产品和项目在生产端任需要跟进。

二、PVT(制程验证测试阶段)

2.1 PVT阶段输入产出

输入:产品生产对接文档

输出:生产计划,生产流程相关文档

2.2 PVT阶段目的

在进入PVT阶段前,必须冻结产品版本,包括结构、硬件、固件版本,准备好相关资料文档,PVT只是要做量产前的最后验证,确定工厂有办法依照标准作业流程做出设计的产品。

总之,这个阶段就是为了保证产品量产。量产顺利,效率高,不良率最低,产品一致性够高。

2.3 PVT阶段流程

在准备好相关量产技术资料清单后,开始与生产对接,这时候开始由生产主导,研发配合,各部门处于生产支持模式。

生产开始新产品导入前,一般会有一个立项会议,会议由产品、项目、研发相关人员、PMC、NPI、生产、试制、质量相关部门参与,说白了就是进行立项宣导,确定相关部门对接人责任人,评估风险,确定周期。

确定生产计划后,各部门开始对接,试制部制作 SOP(标准作业程序),结构部帮忙解决生产上的结构问题。软硬件部门对接生产相关的测试工具、生产工具、烧录工具、产测工具的支持,所有的生产支持文件规定当送到工厂,量产软件/量产硬件BOM/量产结构BOM,结构/元器件终版签样。

三、DVT(设计验证测试阶段)

3.1 DVT阶段输入产出

输入:优化版功能样机、初版SOP、评估测试报告

输出:小批量产品,模具以及相关工程文档

3.2 DVT阶段目的

DVT作为研发的第2阶段,产品功能层面的问题所有设计已全部完成,此阶段重点是找出设计问题,确保所有的设计都符合规格。

在EVT阶段,我们可以看出重大设计缺陷,小的、概率性出现的问题我们很可能看不见,而通过DVT小批量的验证,扩大生产基数,我们就可以看到概率性问题的出现。

3.3 DVT阶段流程

在这个阶段,我们会根据产品特性,打样20-50台样机。

在小批量产品生产回来后,根据产品的设计标准,会预留5-10台设备进行认证或检测摸底测试,比如我们常见的高低温、老化测试、跌落、静电、浪涌、盐雾、摩擦、表面附着力等等。

同时,推进产品投模、试模、修模、颜色调制,也要注重设计细节(比如按键手感不好,应用场景是否适合等等)。

另外,这在这阶段关于产品的贴纸、说明书、包装等可以开始设计/打样,然后等待,因为这些时间周期比较短。

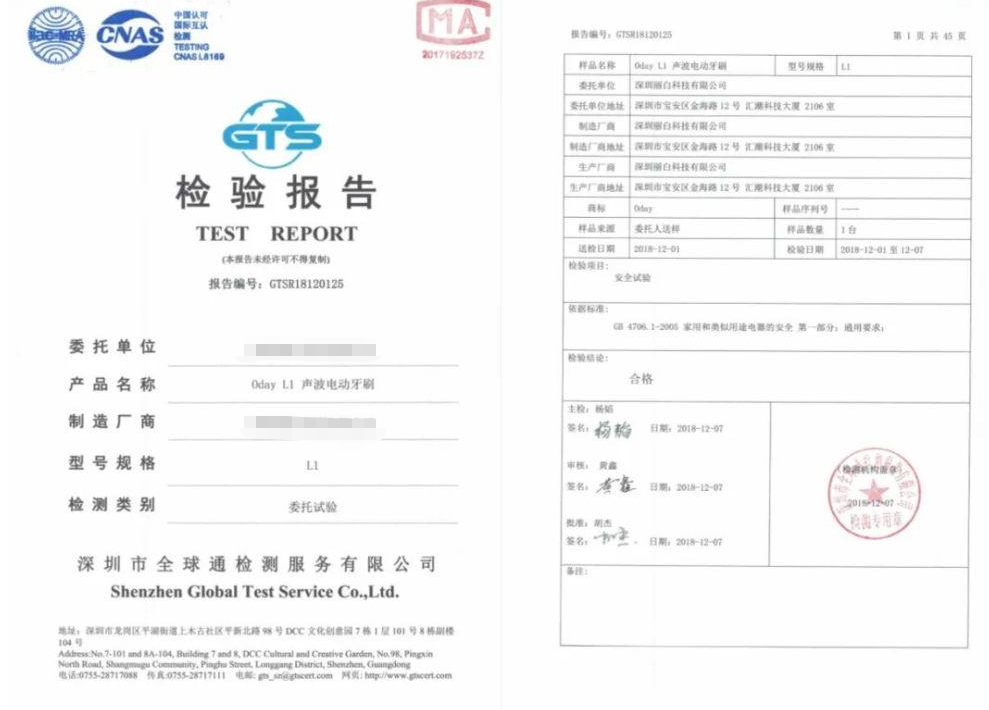

如果软硬件状态比较理想,在这个阶段尽早安排提交认证申请。因为认证周期非常长,基本在 40 天左右,别等到产品快要量产了,认证还没出来,影响上线销售。

在整体流程走完,而且满足设计要求情况下,项目、结构、软硬件相关同事就可以根据对接资料表,进行相关文档输出,开始进入PVT阶段对接。

四、EVT(工程验证测试阶段)

4.1 EVT阶段输入产出

输入:样机物料、产品PRD、测试用例

输出:功能样机、初版SOP、问题清单

4.2 EVT阶段目的

EVT阶段,也是最耗时的阶段,许多产品刚设计出来仅为工程样本,问题很多需要把可能出现的设计问题一一修正,所以该阶段重点偏重功能测试验证,再考虑设计完整度,是否有遗漏任何规格。因是样品,问题可能较多,测试可能会做N次。

4.2 EVT阶段流程

在结构、PCBA、外围组件相关物料回来后。

可以安排结构工程师开始进行设备试装,通过组装过程知道各组件间的结构是否合理,机器能不能装上,装上以后各物料会不会出现干涉等问题。

硬件工程师可以通过通电看出自己设计的主板是否OK,给到各外围组件的电流电压是否正确,芯片能否启动,信号是否正常。

软件工程师通过驱动可以看出各外围组件打样是否正确,功能是否完好,软硬件、结构、后端平台多方联调。

初步评估性能,可靠性,耐热,强度相关指标是否满足。

试制部的工程师可以通过初次组装出一个SOP,就是组装指导书,以后给到工厂批量生产的时候给产线作业指导用的。

试装完成后的产品,需要拿给测试工程师,测试工程师根据产品测试用例,进行整机测试,确保功能是否齐全,性能是否满足要求,这时候BUGLIST一般有几页。

项目会汇总所有产品问题,都记录在案,把问题全部OPEN,后期追进各干系人整改,并适时对项目过程进行调整。