为了为冷却电子应用选择正确的散热器,工程师了解不同类型散热器的定义、用途和优点是很有用的。以下是通常与热管和均热板结合使用的散热器类型的一些指南。它们因气流、材料、水的使用和制造工艺而异。

按气流分类的散热器

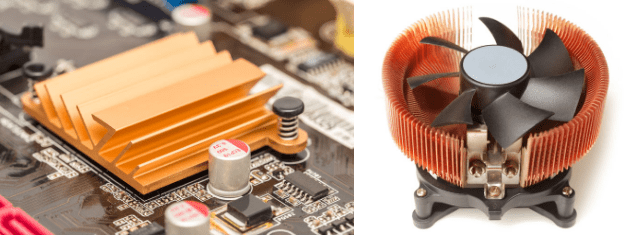

被动散热器

无源散热器是那些不依赖强制气流(风扇)的散热器,被认为比有源解决方案更可靠。一个很好的例子是兼作设备外壳的散热器。在该示例中,热量从一个或多个发热部件转移到一个或多个外壳壁。这些壁通常具有暴露于外部环境空气的翅片阵列。

被动散热器 | 主动式散热器

主动式散热器

在热交换器表面附近具有诸如风扇或鼓风机之类的动力设备的散热器组件是有源散热器。这些还包括依靠泵送液体从热源中去除潜热的散热器。由于有源散热器依靠强制空气通过翅片区域,因此效率更高——这意味着散热器设计更小、更轻。

按材料分类的散热器

铝制散热器

铝质轻且易于制造且具有成本效益,使其成为大多数散热器的理想选择。合金 6061 和 6063 是最常见的合金,而 1050 和 1100 更纯净,导电率略高。它移动热量的能力,即导热性,约为铜的一半。这限制了热量可以从散热器底部的热源移动、传导出去的距离。

铜散热器

铜的热导率约为 400 W/mK,当散热器需要提高性能时使用铜。铜板的典型合金是 CDA110 (391 w/mK)。缺点是铜比铝重 3 倍,成本是铝的两倍。它的工作速度也比铝稍慢。某些类型的散热器(例如粘合翅片)可以由两种材料制成:一种用于底座,另一种用于翅片。

按用水分类的散热器

尽管这个类别听起来很笨拙,但它实际上只包括固体金属散热器组件、使用两相器件的散热器和泵送液体散热器。

固体金属散热器

固体金属散热器由一个吸收热量的底座和一个散热片阵列组成,热量从该散热片阵列散发到周围的空气中。根据散热器的制造工艺,底座和散热片可以由不同的金属制成——用于电子冷却的铜或铝。通常,这些是最便宜的散热器类型。

泵送液体散热器

使用泵送液体的散热器通常是指泵和翅片阵列远离热源的配置。液体被泵入连接到热源的冷板中。然后它返回翅片阵列进行冷却。虽然散热非常有效,但它是冷却电子设备最不可靠的方法。

实心金属 | 泵送 | 两相散热器

两相散热器

蒸汽室和热管是最常见的两相设备,可以合并到散热器组件中以提高性能。由于这些两相器件的非常高的导热性,散热器组件的整体性能得到了改善。通常,热管会将热量从热源转移到远程翅片阵列,而均热板则用于将热量散布到局部翅片阵列的底部。这些类型的散热器几乎与固体金属散热器一样可靠,但成本略高。Celsia 专门生产这种类型的散热器。

按制造工艺划分的散热器

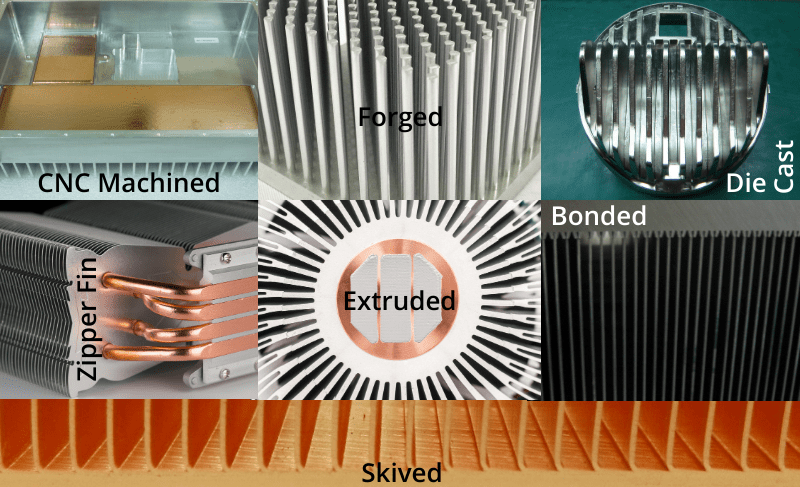

与热管或均热板结合使用的散热器最常见的制造方法是 CNC 加工、锻造、压铸、拉链翅片、挤压、粘合和车削。

按制造工艺划分的散热器类型

CNC加工散热器

复杂的设计选项以及高导热性是 CNC 加工散热器的两个主要优点。它们的制造成本有些高,并且制造吞吐量相对较慢,因此无法将它们作为廉价和/或大批量产品的选择。

锻造和压铸散热器

与锻造散热器一样,压铸散热器为大批量生产提供了较低的单位成本。然而,对于中小批量而言,前期加工成本过高。压铸和冷锻散热器提供非常好的热性能。锻造散热器为复杂的散热器提供了良好的设计灵活性,而压铸散热器仅限于较厚的散热片,使其成为自然对流应用中使用的外壳盖的理想选择。

拉链翅片散热器

与热管或均热板配合使用时,拉链翅片散热器是最受欢迎的,重量轻,提供薄而密集的翅片的能力,并且易于与两相设备集成。蒸汽室可以用作翅片阵列的基础,而热管可以穿过翅片的中心以有效地散热。模具成本和单价合理。

切削翅片散热器

出色的热性能、薄翅片、高翅片纵横比和低加工成本是切削翅片散热器的标志。然而,翅片很容易弯曲。

键合翅片散热器

当需要非常大的散热器时,粘合翅片可能是答案。另一个优点是底座可以由与翅片不同的材料制成。

挤压散热器

挤压散热器具有令人难以置信的成本效益,但在没有像 CNC 加工这样的二次操作的情况下提供有限的设计灵活性。