摘要: 为提高锂离子电池的使用寿命、保障电池系统的安全性能以及提升电池在系统中性能表现,提出在电池系统端进行有效的热管理设计。基于纯电动汽车电池热管理系统及整车性能需求,进行了电池包散热及加热控制策略设计、电池包冷及加热系统设计和电池包热管理系统总体布局的设计,确保该热管理系统设计可以有效地保障电池系统内部温度的合理分布。

1 引言

动力电池是电动汽车的核心部件,决定了整车的续航里程、成本、使用寿命、安全等关键性指标,均与电池热相关问题具有紧密的联系[1]。当电池处于较高温度环境下工作时,由于PACK内部的散热均一性的差异,导致部分位置的电芯温度偏高,进而会是的电芯内部的活性材料部分高温氧化分解,使得动力电池的循环寿命衰减较快,如果温度持续偏高,可能会导致电池内部电极结构发生不可逆的损坏[2],造成部分电芯提前失效,使得动力电池的整体性能发挥失效,严重的后果就是会发生安全事故。设计出一种稳定电池热管理系统,使动力电池在运行过程中始终保持在合适的温度范围,增加了电池的使用寿命,最重要的一点是可以确保整车使用的安全性能,显然热管理系统的设计与使用对整车的各方面性能均有不可忽视的意义。

2 热管理系统设计流程

热管理系统作为电池部分的一个子系统,需要根据整车的使用环境、整车的运行工况和电池单体的温度等设计输入进行需求分析,以确定电池系统对热管理系统的需求。

2.1 电池热管理系统设计的功能和要求

热管理系统的功能主要包括:单体电芯的温度检测;电池系统内部模组温度过高时,可以进行有效的散热处理;低温条件下电池系统无法进行充电时,需要进行适当的加热处理;确保电池内部的温度分布均匀,减少各个电芯单体之间的温差。

2.2 电池热设计的目标和流程

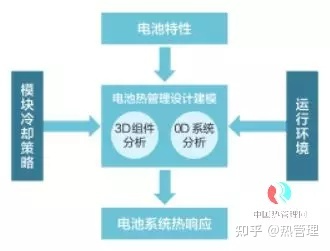

电池热管理系统的设计流程如图1。在电池组热管理系统开发时,要根据电池的最佳工作温度区间,结合电池的电化学特性与产热机理,通过合理的设计以解决电池在高温或低温情况下工作而引起功率不足的问题。电池包的热设计有两个目标:控制电芯的工作温度和控制不同电芯的温度差,前者会严重影响电池的性能和寿命,后者会严重影响电池的短板效应,导致电池一致性变差,要满足该目标,就要考虑确认动力电池系统的冷却、加热设计方案。

图1 电池热管理系统的设计流程

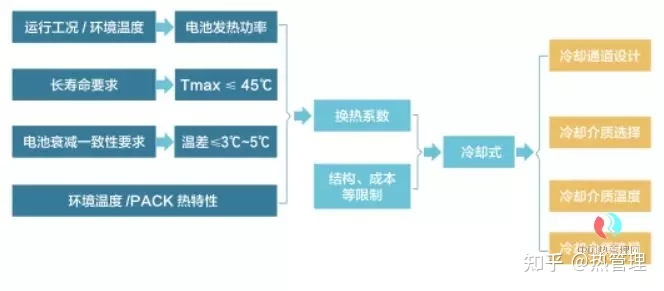

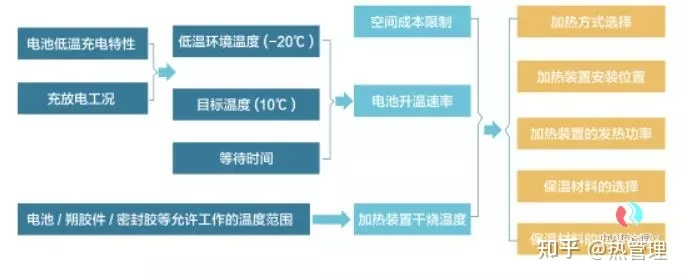

对于电芯而言,最佳的工作温度范围在20~30℃,电池包内部的电芯温度差控制在5℃内比较合理,显然,要把工作温度和温差控制这么严格的范围内,电池包热管理系统的工作范围放宽到10~40℃,把电池包内部温度差控制在3~5℃,这样电池包的性能、寿命、成本之间达到一个比较好的平衡状态,一个典型的电池散热设计流程如图2和图3所示。

3 电池热管理控制策略

散热、冷却器件实时状态下实施系统自适应当前状态的控制根据电池包状态,系统进行自适应状态的控制,当电池包温度大于等于一定温度时,系统自动开启散热功能进行冷却,当温度小于等于一定温度散热系统关闭,保证了高温情况下的散热良好,让电池包在最优的条件下工作。控制状态下自动识别和自动切换电池包处于低温状态时也会自动识别,当小于等于一定温度时,电池包识别后自动开启加热功能,当加热温度达到一定温度后,停止加热,自动切换为充电模式,系统控制电池包在不同温度下切换为最优模式进行工作。

依据整车的性能,设定合理的加热和冷却的温度。具体加热和散热控制策略流程如图4所示。在低于10℃时启动PTC加热,加热到到10℃后停止加热。高温情况下温度大于50℃后开启冷却系统。

4 热管理系统总体布局设计

本文在风冷热管理系统布置设计时,同时考虑到了布置位置对整车安全性的影响,其中传热技术采用空气媒介并协调与整车的冷源和热源的来源。冷却时,考虑进风的方向以及排风的区域。加热时,考虑做好热能的防护以减少热量的损失的问题。该电池包采用密封式异形箱体式动力电池,外形尺寸规格(长宽高)约1885mm875mm275mm,采用LG P2.7软包电池,电芯总数量为255块,汇集4种不同的模块,连接方式为3P85S组成,总电压达314.5 V,总电量为24.43 KWh。电池包采用四种不同的模块结构组成,内部风道采用抽风式风道,由上盖前端百叶窗空调冷风入口进风,穿过所有模组后,由进入上盖后端导风罩,然后由风机将热量抽排出去,电池系统和整车的风道走向及分布分别如图5所示。

图2 电池散热设计流程图

图3 电池加热设计流程图

图4 加热和散热控制策略流程图

5 结语

本文根据整车典型的运行工况和锂离子的电池的发热功率、整车的功能需求及热管理设计的流程,选择了合适的热管理方式、制定了热管理控制策略及设计了合理的热管理系统布局,保证电池包各个电池都在合理温度范围内,同时维持电池包内各个电池及电池模组之间的温度均匀性,确保电池系统的有效运行。