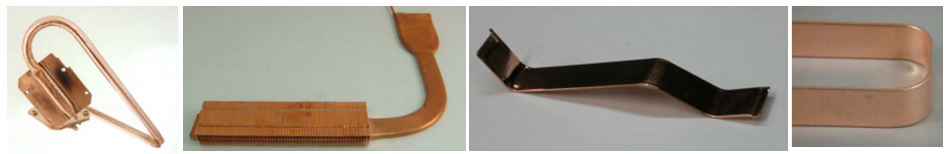

热管的大多数应用,以及较小程度的蒸汽室,都需要弯曲这些产品。以下分别是高性能显卡、半导体设备和网络应用的示例。

图 1:使用弯曲两相器件的散热器

但是弯曲热管或均热板对其性能有何影响?为了回答这个问题,让我们首先讨论弯曲参数,然后我们将深入讨论它并讨论蒸发器和蒸汽阻力。

尽管较小的弯曲半径是可能的,但热管指南几乎普遍将其 c/l(中心线)弯曲半径设置为被弯曲热管直径的 3 倍。换言之,对于弯曲成 U 形的 5mm 圆形热管,最终的 OD 将是 35mm。

1.5-3.5mm 厚的均热板的弯曲半径约为 10mm。例如,对于 2 毫米厚的均热板,180 度弯曲的外径为 22 毫米。虽然对于传统的两件式蒸汽室,这些必须冲压到位,但一体式设计可以在生产后弯曲,甚至变成 U 形。

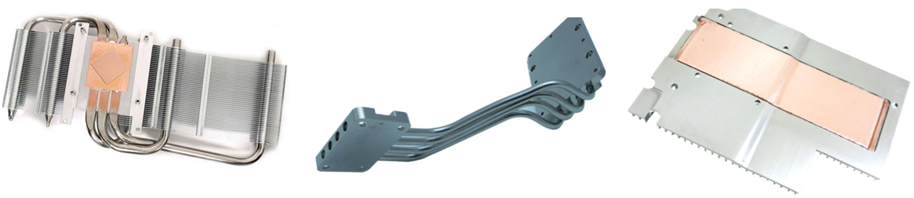

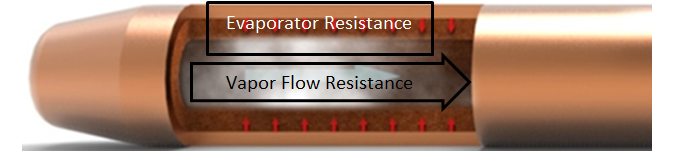

必须仔细检查这些器件中的两个热阻区域。第一个是蒸发阻力,这是由于通过设备壁和芯结构的传导以及工作流体相变成蒸气而引起的数据。

在绝大多数应用中,蒸发阻力是主要阻力;因此,使这些设备在某种程度上与长度无关。这意味着传输距离为 75 mm 的两相设备将具有与传输距离为 150 mm 的设备几乎相同的 Tsource -Tsink。这实际上使较长设备的有效热导率加倍。对于具有 0.5mm 壁和 0.4mm 烧结芯的典型水/铜热管,热阻的标称值约为 0.1 o C/w/cm 2

图 3:热管

第二个是蒸汽传输阻力,它是由于压降和冷凝 delta-t 在传输区域中的温度损失。该电阻通常是蒸汽空间中功率密度的函数——标称功率密度为 300-400 w/cm 2,典型最大值为 800-1,000 w/cm 2。蒸汽传输的标称热阻约为 0.01 o C/w/cm2。由于蒸汽空间的横截面积与蒸汽阻力之间的相关性,较小直径的热管或已被扁平化的热管会增加蒸汽流动热阻。

那么,弯曲两相设备会如何影响这两个关键电阻呢?

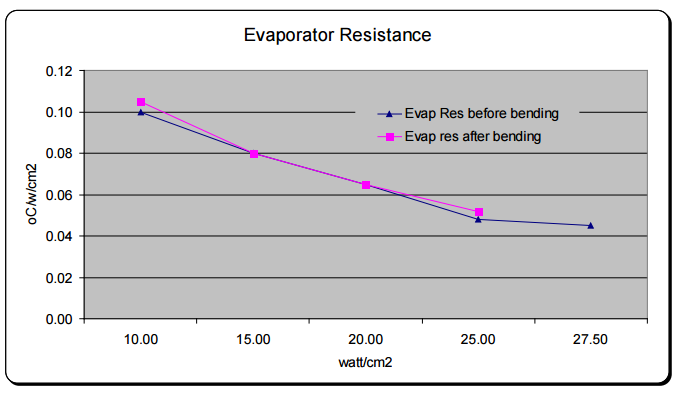

因为蒸发器几乎从未放置在弯曲的两相设备的拱形处,所以在比较直的和弯曲的两相设备时,我们预计其标称值相对不会增加。当测试一个 3mm 厚、弯曲半径为 10mm 的 U 形蒸汽室时,我们发现这是真的。弯曲前后耐蒸发性的测试数据如图 4 所示。结果在测量误差范围内是相同的。

图 4:蒸发器阻力

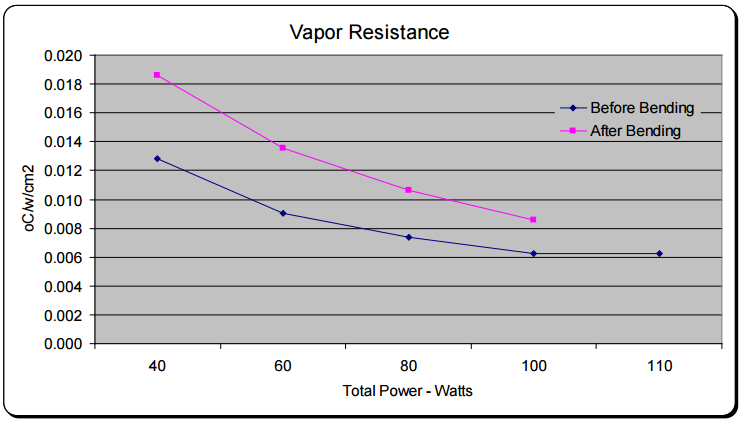

现在让我们看看蒸汽传输阻力。由于弯曲均热板引起的压降,我们预计蒸汽传输阻力会由于压降的增加而增加,从而降低设备的热导率。同样,测试支持了这一说法,并且在热管和蒸汽室之间相对一致。将两相装置弯曲 180 度会使蒸汽流动阻力增加约 50%。

图 5:耐蒸汽性

值得注意的是,虽然蒸汽传输阻力受弯曲影响很大,但其对整体热阻的相对贡献通常很小。请记住,对于未弯曲的零件,蒸发器阻力比蒸汽流动阻力大一个数量级。

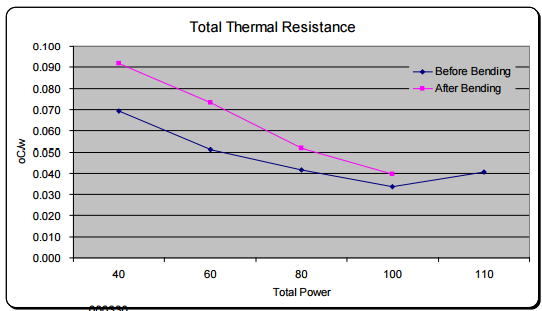

因此,当我们检查整体热阻时,我们看到净效应在 18-40% 之间。您还会注意到总功率下降。当依靠芯结构中的毛细管泵送来返回流体时,弯曲会影响弯曲区域中的孔隙半径和孔隙率。这对 Qmax 后弯曲有大约 10% 的影响。

图 6:总热阻

鉴于通常应该设计一个两相设备以使其 Qmax 的 70% 运行(我们将使用 70W 的总功率),我们看到未弯曲设备的热阻从 0.047 摄氏度/w (3.3 °C) 至 0.063 (4.4 °C),对于具有 U 形弯曲的设备。这意味着 delta-T 仅为 0.9 摄氏度。

基于此,我们可以推断出一些经验法则。

- 指定具有 30% 热安全裕度的直热管或均热板。

- 示例:70w 的引线负载应使用设计为 Qmax 不小于 91w 的热管。

- 添加热管/VC 的总弯曲半径。虽然并不完美,但这会让你非常接近实际。

- 示例:一个 90 度弯曲和另一个 45 度弯曲 = 135 度弯曲

- 对于每 10 度的弯曲,Qmax 将下降 0.56%。

- 在我们上面的示例中:135 度总弯曲除以 10 乘以 0.56% = Qmax 减少 7.6%。

- 因此,对于我们的 70 w 热源,两个弯曲总计 135 度,我们需要一个 Qmax 为 70*(1+(.3+.076)) = 96.3w 的热管。