由于IGBT模块在IGBT变流器工作过程要产生功率损耗即内损耗,内损耗引起发热,温度上升,IGBT温度高低与器件内损耗大小、芯片到环境的传热结构、材料和器件冷却方式以及环境温度等有关。当发热和散热相等时,器件达到稳定温升,处于均衡状态,即稳态。器件的芯片温度不论在稳态,还是在瞬态,都不允许超过器件的最高允许工作温度,即IGBT结温,否则,将引起器件电或热的不稳定而导致器件失效。因此计算IGBT功率损耗、温度,采取必要的IGBT散热措施是十分重要的。

一、IGBT模块的发热:

IGBT模块的发热主要因功率损耗引起。对任意波形的连续脉冲电压u(t)、电流I(t)流过IGBT模块,其平均功率损耗:

式中,T为开关周期;fs为开关频率。

在IGBT模块实际应用中,平均功率损耗的计算比较复杂。一般来讲,主要由开关损耗、通态损耗、断态漏电损耗和驱动损耗等成分构成。但就具体器件和具体工作情况而言,有些损耗可以忽略。

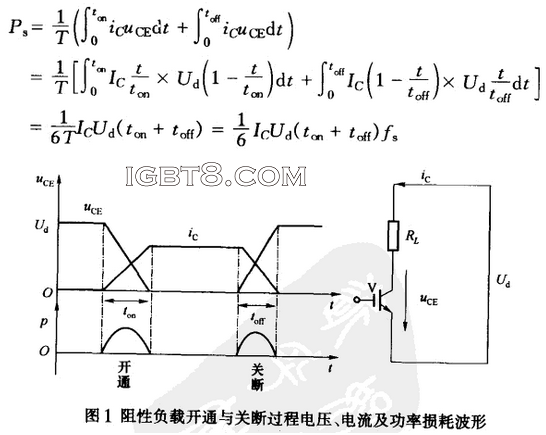

1.开关损耗

图1为阻性负载开通与关断过程电压、电流及功率损耗波形。在开通过程,电流线性上升、电压线性下降;在关新过程,电流线性下降、电压线性上升。在一个周期内平均损耗:如图2为感性负载开通与关断过程电压、电流及功率损耗波形。不失一般性,假定负载电流连续平滑,换流期间为恒定值。在开通过程,电流基本呈线性上升、电压为电源电压Ud;在关断过程,电流线性下降、电压为电源电压Ud。在一个周期内平均损耗:式中,Ud为断态电压,即电源电压;Ic为通态最大电流;T为开关周期,fs为开关频率;ton和toff分别为开通时间和关断时间。2.通态损耗

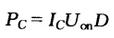

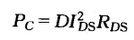

因为IGBT模块是非理想器件,导通期间有电压降,对于输出极为双极性的器件,假设其通态压降为Uon,则当器件通过占空比为D、幅值为Ic的矩形连续电流脉冲时的平均通态功耗:对于输出极为单极性的器件,如MOSFET,导通时压降大小用通态电阻Rds描述,若漏极电流为IDS则平均通态功耗:3.断态漏电损耗

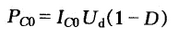

在IGBT模块关断期间,有微小的漏电流IC0,若断态电压Ud很高,仍会产生明显的断态功率损耗,其值为:一般情况下PC0值较小,可以忽略不计。

4.驱动损耗

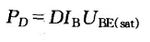

驱动损耗指器件开关过程中消耗在控制极上的功率。一般情况下驱动损耗相对较小,可以忽略,只有电流驱动型器件,如GTR和GTO,在通态电流比较大情况下必须考虑。GTO在关断大电流时的控制极关断电流比较大,而GTR由于电流增益倍数比较小为维持集电极电流所需要的基极电流IB比较大,假设基极一发射极饱和压降为UBE(sat),则驱动损耗:

二、IGBT模块的散热

通常IGBT模块的主要发热部位在半导体芯片内部。内损耗产生的热量,首先通过热传导转移到管座和散热器上,然后经传导、对流和辐射等多种传热形式散发给空气或水等吸热介质。在这些散热方式中,辐射散失的热量很少,通常只占总散失热量的1%左右。在利用空气散热的自然冷却和风冷方式中,对流是向空气散失热量的主要方式。当用水或其他吸热介质散热时,散热器与散热介质之间的热传导则是主要的散热方式。

1 热阻和热路

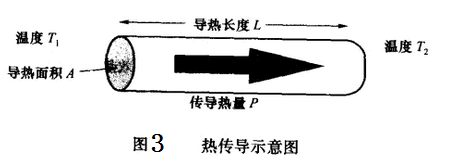

当两点之间有温度差时,热能就会从高温点流向低温点。热能传输的基本方式是传导、对流和辐射。如图3所示为热传导传输示意图。设器件发热热源温度为T1l .功率为P,与热流传输方向垂直的单元两端面的面积为A、两端面间距离为L、另一端面的温度T2。假设T1大于T2,热流由左边流入,并全部由另一端面流出,则在稳态散热过程时有:

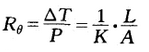

式中,K是材料的热导率,单位为W/cm℃;P是热流功率,即器件功耗,单位为W;A为端面面积,单位为cm^2;△T为热冷端温差,单位为℃。用电学模拟方法描述热量传输,将温差△T类同于电压,单位时间传输的热量P类同于电流,则热阻:其单位为℃/W。上式也表明导热材料的热阻与其热导率成反比关系。

散热设计的主要任务是根据器件的总耗散功率P,设计一个具有适当热阻的散热方式和散热器,以确保器件的芯片温度不高于额定结温Tjmax。根据式上式,当散热器环境温度为Ta时,从芯片到环境的总热阻:通常结温Tjmax是指芯片的平均温度。实际上IGBT模块芯片较大,温度分布是不均匀的。当器件因经受过载、浪涌以及结构方面的问题,而造成芯片瞬时过热时,芯片上某个局部可能形成比最高允许结温高得多的热点,严重时会导致二次击穿。考虑到上述因素,器件的最高允许工作结温要降额使用;可靠性要求越高,最高允许工作结温越低。如对于高可靠性商业设备,硅器件最高工作结温取130℃- 150℃。

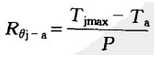

IGBT模块安装在散热器上的示意图及等效热回路,如图4所示。由图可见,

芯片上内损耗产生的热能通过传导由芯片传到外壳的底座,再由外壳将少量的热量直接以对流和辐射的形式传到环境中去,而大部分通过底座经绝缘垫片直接传到散热器,最后由散热器传到空气中去。由于热传输报复杂,要进行精确计算很困难的,在工程上允许一定误差。图4中给出等效热回路,图中忽略了外壳的热量直接以对流和辐射的形式传到环境中部分。由图中可见,从芯片到环境的总热阻由3部分组成,即芯片到管壳的结壳热阻Rθj-c管壳到散热器的接触热阻Rθc-s和散热器到环境的散热器热阻Rθs-a即总热阻:在实际小功率运用场合中,一般不装散热器,则总热阻:式中,Rθc-a为管壳向环境直接散热热阻。

结-壳热阻Rθj-c和管壳直接散热热阻Rθc-a参数,由器件厂商直接提供,用户不可更改。

接触热阻Rθc-s的大小与多种因素有关。一般取决于器件封装形式、界面平整度、绝缘垫片和散热器安装压力。增加安装压力可减小接触热阻Rθc-s。

散热器热阻Rθs-a与散热器材料、形状、表面情况、功耗元件安装位置及冷却介质有关。一般来讲,自然冷却和风冷散热器表面经过黑化处理、竖直放置均可以降低散热器热阻。强迫风冷是降低散热器热阻的一种有救方式,这时的热阻与风速、空气流动形式有关。使用液体作为散热介质的液冷方式,降低散热器热阻效力更高,所用散热器体积更小,特别适用于特大功率散热情况。

根据上式和,确保器件的芯片温度不高于额定结温,可求散热器热阻:根据此式可选择适当的散热器。

以上只考虑器件在恒定平均功率下稳态热特性,对应热路是稳态热路。如果当器件工作在开关模式时,其峰值结温与平均结温有一定的差别。在电流脉冲的持续时间比较长,占空比比较高的情况下,峰值结温与平均结温非常接近,以上分析仍然适用。相反如果脉冲时间短、占空比比较低的情况下,峰值结温可能要高于平均结温,结温的高低很大程度上取决于电流脉冲形状、持续时间和重复频率,因而上述稳态热路的热阻分析计算方法不能直接使用。需要使用瞬态热阻概念。

瞬态热阻反映传热体的热惯性,假设器件的脉冲耗散功率与在占空比为1时恒定平均功率相同,因热量传导瞬变过程中加热集中,热量散发不出来,相当于热阻增大。势必造成温升增大。由于瞬态热阻与稳态热阻有一定的关系,一般采用对稳态热阻增加一比例因子作为瞬态热阻,该比例因子与脉宽和占空比有关,小于1。这样处理后仍可采用上述的稳态热阻与温差的关系计算方法。

*2 散热器设计

散热器设计的主要任务是根据选定器件的额定参数和工作特性,计算其典型工作状态中,为使结温不超过额定值所需要的接触热阻和散热器热阻,以便合理选用和安装散热器。散热器的设计不同类型的功率器件是相同的,不同之处在于器件的总耗散功率计算方法不相同。

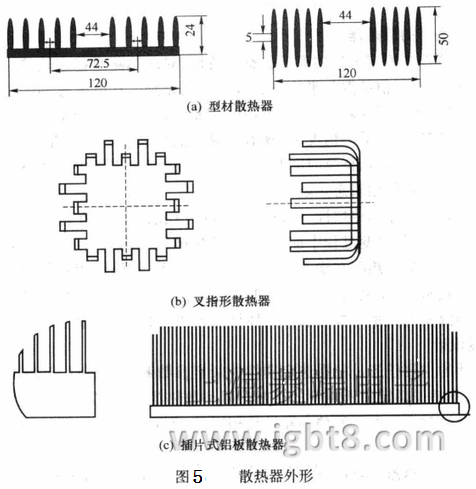

散热器有平板散热器、型材散热器、叉指型散热器和插片式铝板散热器等,外形如图

5所示。这类散热器可参照电子工业部标准SJ2564-85规定选用。 下面举例说明散热器的设计计算。

例 某功率晶体管控制感性负载电流,电流幅值Ic=20A,频率,fs=10KHz,占空比D=0 9。该晶体管在通态和断态的集电极-发射极电压分别为1V和100V,开通时间和关断时间分别为1uS和2uS,结一壳热阻如为Rθj-c0. 7℃/W。计算当Ta= 35℃,Tjmax=125℃时的散热器热阻。

解 (1)总功耗(2) 散热器热阻

由于频率和占空比比较大,热阻按稳态计算。对于理想的管壳到散热器的接触,接触热阻Rθc-s可以忽略。若不可忽略,可通过手册查到标准管壳及限定安装条件下的Rθc-s。

根据此值Rθs-a=1.18℃/W,即可由散热器产品目录选择合适的散热器。