摘要 – 本文比较了三类散热器设计:实心金属底座、嵌入式热管底座和均热板底座。__根据性能、重量和成本对每个散热器设计进行比较。

工程师经常负责优化散热器设计,在散热器性能、重量和成本之间进行仔细权衡。有时决定很容易,例如当低成本替代方案允许设备满足或超过所有产品要求时。但是,当热预算紧张和/或不同产品配置(更高功率半导体)需要单个散热器时,做出决定就更加困难。在这些情况下,应考虑替代散热器材料。

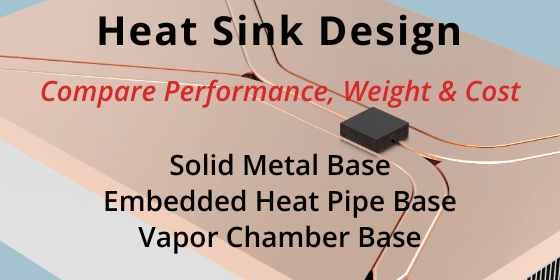

在本文中,我们将介绍 5 种散热器设计选项(分为 3 类),每种散热器底座使用不同的材料:6mm 固体金属底座(铝和铜),6mm 厚的嵌入式热管底座(铝和铜)和一个 4 毫米厚的铜/水蒸气室底座。对于所有选项,热源与设备直接接触(无安装板)。

散热器设计比较:实心金属底座、嵌入式热管底座、蒸汽室底座

此外,每个散热器设计都受以下操作参数的约束:

- 热源:10x10mm 产生 100W

- 最高环境温度:45 o C

- 时间:K = 3W/(mK)

- 铝翅片包装尺寸:150 x 99 x 30mm。

- 散热片厚度 = 0.3mm,翅片间隙 = 1.2mm

- 气流:50 CFM

散热片气流方向

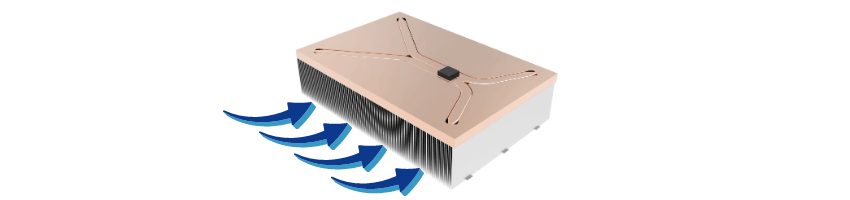

散热器设计类别 #1:铝或铜的实心 6mm 金属底座

在评估任何散热器设计时,最重要的一个参数是相对于计算的热预算(Tcase Max – Max Ambient)的热模块 delta-T。我们知道最大环境温度为 45 o C,如果我们假设最大 Tcase 为 80 o C,我们的热预算将为 35 o C。作为一般规则,当热预算低于 40 时,考虑使用热管或均热板设计的散热器Ø C。

铝基 (L) 和铜基 (R) 散热器

虽然铝和铜散热器设计最具成本效益,但热模块 delta-t 都不在计算的 35 o C 热预算范围内。如果预算高 5 度,铜散热器底座版本将满足要求,但要付出巨大的重量损失(500 克对 1,055 克)。这可能会带来问题,因为许多应用具有严格的冲击和振动和/或便携性要求,这些要求决定了散热器的最大重量。虽然没有在表中显示,但将铜基厚度增加到 12 毫米会产生 34.4 o C 的热模块 delta-t,但重量超过 1,800 克。

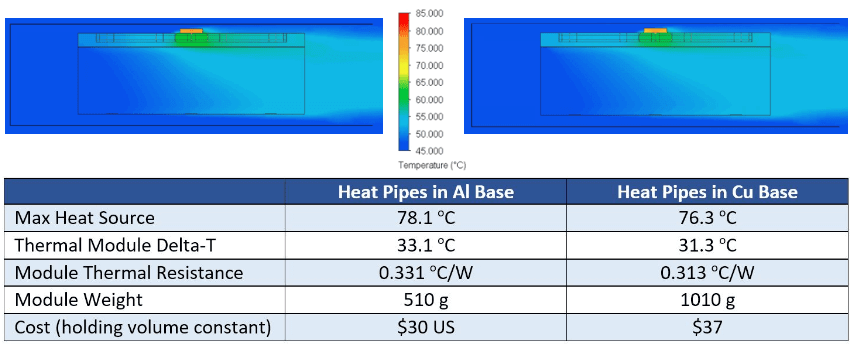

散热器设计类别 #2:铝或铜底座中的嵌入式热管

在此散热器设计方案中,我们在散热器底座上添加了两个 6mm 热管,它们已弯曲并压平至 3mm。请注意,由于这些是直接接触热管,因此热源下方的表面经过加工(0.025mm/cm)以确保其与热源之间的良好接触。

铝基板 (L) 和铜基板 (R) 中的嵌入式热管

与固体金属底座相比,添加热管可将铝制版本的散热片性能 (delta-t) 提高近 26 o C,铜制版本提高近 8 o C。在这里,我们看到两个散热器都轻松超过了我们 35 o C 的热预算。与我们的固体金属解决方案一样,铜版本的重量大约增加了一倍,同时价格上涨了相同的数字。

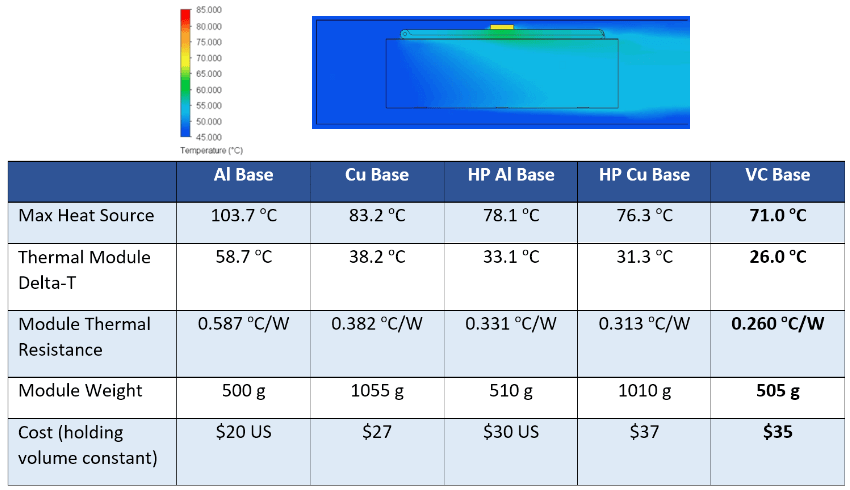

散热器设计类别 #3:蒸汽室 (VC) 底座

蒸汽室散热器设计是最有效的,这一点不足为奇,在 26.0 o C 时具有 delta-t - 比最接近的替代方案低 5 度以上。此外,4mm 的均热板将散热器的整体高度降低了 2mm。如果设计人员不需要额外的空间,可以将其添加回鳍片区域,进一步降低散热器热阻。

蒸汽室底座(最右边)与替代品的比较

总结我们的选择,我们已经取消了使用坚固金属底座的散热器设计,因为它们不符合散热要求,但却是最便宜的解决方案。从重量和成本的角度来看,除非考虑其他因素,否则带有铝制底座的嵌入式热管设计显然是赢家。例如,如果更强大的热源计划用于相同的外形尺寸,并且我们希望最大限度地提高散热器的规模经济(在多个产品配置中使用相同的散热器),那么我们应该计算最大功率处理能力而不违反我们的热预算。

使用 35 o C 的热预算,我们可以计算以下每个剩余选项的最大热源功率输入。

- 铝基热管:106 瓦(35 o C /0.327 热阻)

- 铜底座热管:112 瓦

- 蒸汽室底座:135 瓦

当然,在进行此计算时,我们需要确保两相设备本身能够在灯芯干涸之前处理额外的功率。在这种情况下,热管和均热板都可以这样做。