关注

IGBT组成及其作用

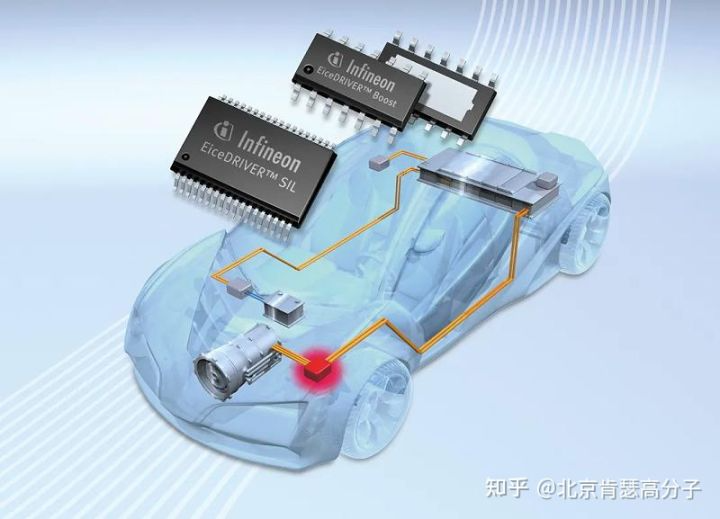

作为电动汽车三大组件之一电控的核心,IGBT是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型-电压驱动式-功率半导体器件,具有自关断的特征。通俗的讲,IGBT本质上是一个多电路开关的组合 ,它没有放大电压的功能, 导通时可以看做导线,断开时当做开路。

在新能源汽车领域,IGBT作为电控系统和直流充电桩的核心器件, 直接影响电动车功率的释放速度、汽车加速能力和最高时速等,重要性不言而喻。我们可以理解为,IGBT的寿命及稳定性直接影响电动汽车的安全性,其性能直接决定了电动汽车的续航里程。

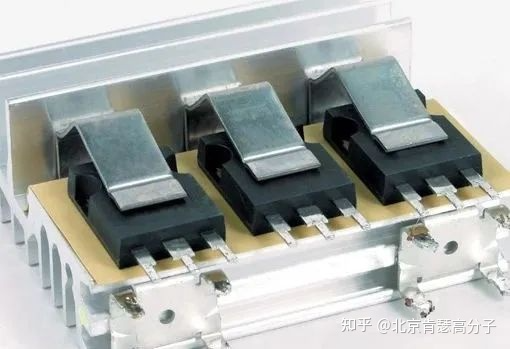

IGBT模块是由IGBT与FWD(续流二极管芯片)通过特定的电路桥接封装而成的模块化半导体产品, 属大功率半导体元器件。

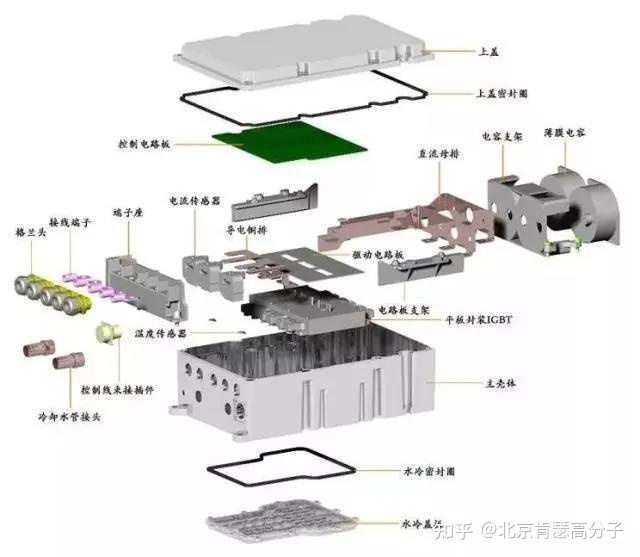

一般情况下,IGBT模块需要承受几百安的电流, 每秒开关达到上千次,损耗较大,且其与电机、引擎等位于空间密闭的汽车前车仓内,热量较为集中。IGBT不怕短路,但特别“怕热”。如果温度超过其结温125℃,会导致模块烧毁,影响整车的运行。温度特性是IGBT模块产品设计和可靠性评估中的重要指标,为大幅提高其功率密度、散热性能与长期可靠性, 高效的散热方案尤其重要。

那么,导热界面材料是如何提高IGBT散热效率的呢?

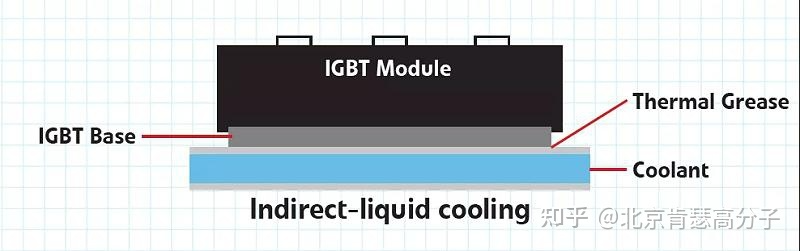

目前电机控制器常用的散热方式是水冷散热+传导散热。

如上图所示,设计的主要特点是金属壳体上设计水道,水流与IGBT不进行任何接触。IGBT散发出的热量通过其下部的金属平板,依靠传导方式将热量传递给壳体外侧的冷却水进行散热。为减少热源和水路的 传导热阻,提高模组的导热效率,通常在IGBT模组与冷片之间的刚性界面涂抹导热硅脂。有了导热界面材料的填充,发热源和散热器间的接触面将充分接触,可大幅度降低界面热阻,显著提高散热效果,减少电气损失。

在有些需要提升IGBT电气性能的场合,例如有较大的开关电流,需要导热材料有较好的电气性能,可以采用导热绝缘片。

需要注意的是,虽然导热绝缘片的电气性功能提升,但是因为其应用厚度高于导热硅脂,轻微的增加了热流从IGBT流向基板的阻抗。