热管设计通常是一个简单的过程,但有时定制要求会产生非典型的均热板或热管设计。我不会关注应用程序的细节,甚至不会关注操作参数。相反,我将只讨论驱动每个古怪解决方案的需求。

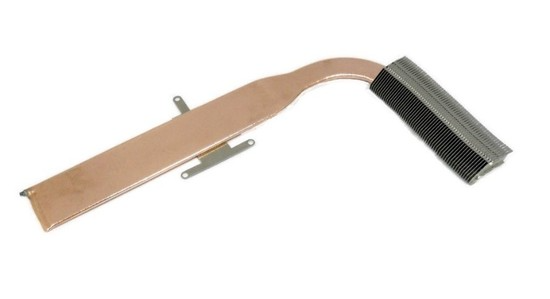

混合蒸汽室/热管设计

正如经常发生的那样,在 PCB 和外壳布局最终确定后,我们被带入了热管设计过程。禁区是固定的,冷凝器尺寸足以满足气流,但暂定的 6mm 扁平热管没有充分覆盖或冷却冷凝器上游的 CPU 和 GPU。注意——这张图片只显示了一个连接器,但在 CPU 的末端还有另一个连接器。

混合热管(冷凝器端)和蒸汽室(蒸发器端)

考虑到设计限制和性能要求,双热管替代方案既不是一种选择,也不是更大的扁平热管。在烧结和压扁之前,我们最终对 6 毫米管的大部分长度进行了锻造。如您所知,锻造管道会减少壁厚,并使最终的扁平设备非常周,并且可能在其长度上不均匀。通过在压平之前在内部添加支撑网格,我们能够保持设备内的蒸汽自由流动,同时允许良好的夹紧压力。

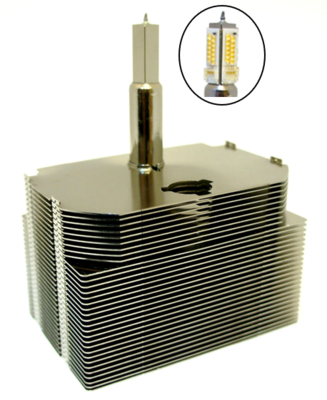

组合蒸汽室/热管设计

对于两相设备,工程师通常选择蒸汽室设计或热管设计。在这种情况下,同样由于设计限制,我们需要两者。此示例来自使用高端英特尔处理器的面向游戏的小型台式机。客户希望迁移到具有更低功耗但最大工作温度低得多的下一代(这意味着更小的热预算),而不会对当前的热解决方案进行任何根本性的改变。我相信您已经猜到了,建议我们用均热板代替实心铜底板(请参阅我们的散热器性能计算器)并不需要工程敏锐度的巨大飞跃。

组合蒸汽室和热管散热器

鉴于热管已被用于将热量转移和分配到冷凝器,我们通过该解决方案实现了 4-6 摄氏度的性能提升。通过系统制造商对风扇速度的一些调整,我们能够实现所需的性能目标。

方形热管设计

此设计需要将标准 12 毫米铜热管 TIG 焊接到机加工的方形端 - 两者都使用烧结灯芯。然后对该器件进行镀镍。

用于剧院 LED 照明应用的方形热管设计

由于光学问题,该热管需要安装 LED 的 4 个平面。此外,它需要在任何方向工作。该设计需要一个非常特殊的灯芯结构才能达到目标。最初,该设计采用两件式设计,将机加工蒸发器焊接到圆管上。第二代降低成本的部件由单个方管制成。

U 型蒸汽室设计

由于均热板通常由上下冲压板制成,因此它们不适合 Z 方向的形状。十多年前,Celsia 用一根非常大的管子创造了一个蒸汽室,就像一根热管。最终宽度可达 110 毫米,但薄至 2.5 毫米。当然,我们添加了一个内部支持结构。

U 型蒸汽室设计

结果是蒸汽室可以是 L 形或 U 形,但仍允许与热源直接接触。虽然直接接触热管是可能的,但它们需要机加工,这会增加成本,并且它们在减少模具表面的热点方面效果较差。此外,沿冷凝器内部延伸的蒸汽室“腿”部分略微弯曲。

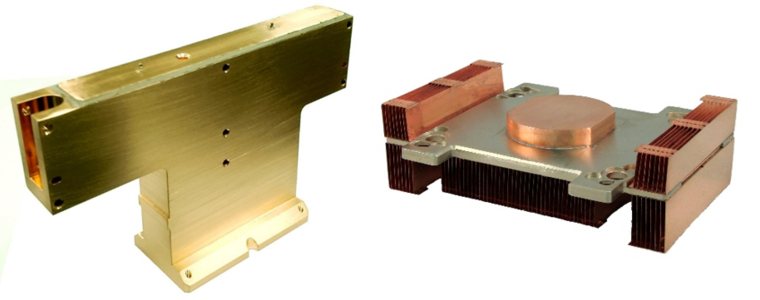

机加工蒸汽室设计

在高性能测试设备中,存在许多独特的挑战。左侧的蒸汽室允许将多个部件固定在其上,然后在其底部进行液体冷却。该部件由实心铜加工而成,包含两个使用烧结铜作为灯芯结构的内部腔室。

机加工蒸汽室设计

右侧散热器中的机加工蒸汽室允许使用底座等功能。底座是中空的,是蒸汽室的一部分,将热量转移到铜翅片。