摘要:

热设计是电子设备设计的关键环节,而且产品的热性能是一个系统性的问题。不同元件,使用环境,甚至工作状态的改变都会影响其散热性能,从而引起温度变化。本文根据一些工程实例和分析计算,总结了影响电子设备热设计的各种不确定性因数,并提供了大量参考数据,希望能为工程师全面准确地进行热设计工作提供帮助。

前言:

现今电子设备呈现出体积小巧化、热功耗不断上升以及使用环境多样化的趋势,这都对电子设备的热设计提出了极大的挑战。存在热设计缺陷的电子设备可能会对企业造成极大的经济影响和负面效应。之所以会产生这种情况,主要是在产品热设计过程中没有充分意识到热设计的重要性,以及对其中一些不确定因素的忽视。通常电子设备热设计的不确定性因素可以分为以下几类:将随时间变化的物理量做时均化处理、忽略温度等因素对材料物性的影响、简化数据的不正确使用、缺乏相关的热设计数据等。这些不确定因素往往会造成产品热设计产生偏差,造成不必要的成本浪费或产生有缺陷的产品。本文以发热元件为出发点,将整个散热路径上所涉及的元件逐一进行分析和讨论。热仿真和热测试作为产品热设计辅助和验证方法应用非常广泛,本文也对其中可能存在的问题做一简单介绍。

1 元件

1.1 热功耗

电子设备热设计的一个主要目标就是降低元件的温度,而元件的温度很大程度上取决于它的热功耗。一般情况下元件的热功耗是由电子工程师进行计算所得到。但很多时候热功耗会随时间和温度发生变化,并且很多元件内部存在多个发热源,这些都会造成热功耗在计算时存在很大的不确定性。

1.1.1 热功耗随时间变化

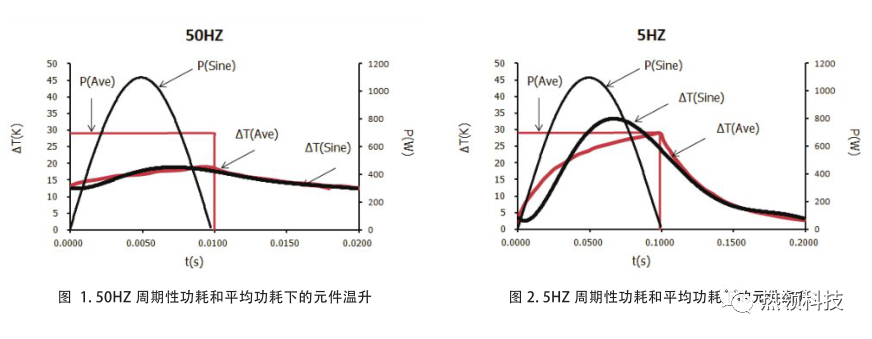

在电力行业中,经常会用到 IGBT 和二极管这类用于整流和逆变的元件。IGBT 和二极管主要工作在开关状态,并且周期性地经历各种静态和动态的状态。通常情况下IGBT 的热功耗可以分为静态热功耗和动态热功耗。其中,动态热功耗又取决于负载电流、直流母线电压、结温和开关频率。当负载电流为正弦波时,IGBT 的动态热功耗不断地随着时间发生变化。在工程应用中,往往会将这样一个热功耗随时间变化的瞬态问题简化为稳态问题。常用的方法就是在一个变化周期内对热功耗取平均。当负载电流的频率特别小的时候,可能会引起实际的 IGBT 峰值热功耗与平均热功耗之间有较大差异。

1.1.2 热功耗随温度变化

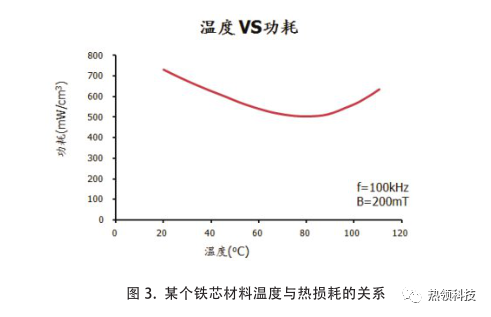

很多元件的热功耗会随元件的温度发生变化。在开关电源产品中,经常会采用变压器等磁性元件。这类元件的热功耗主要由铁芯热功耗和绕组热功耗构成。其中绕组的常用材料是铜或铝。而这两种材料的电阻率会随着温度升高而升高。由于绕组的直流损耗等于电流有效值的平方乘以电阻,所以其直流损耗会随着温度增加,相应的绕组热功耗也上升。一般铁芯热功耗首先会随着温度下降,之后再逐渐上升。

对于变压器的绕组,导线等元件,其主要发热量为导电体(铜或铝等)的焦耳发热,金属的电阻率温变系数大约为0.004,即温度每升高 100K,金属发热量将增加 40%,因此这类元件在进行热设计时必须考虑发热量与温度的耦合效应。

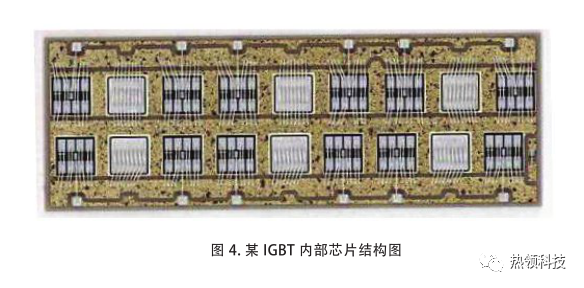

1.1.3 多个发热源

随着各类电子设备对于元件特性需求的日益多元化,可将数个芯片封装在一起的多芯片封装元件亦逐渐受到重视。譬如,IGBT 模块中包含有多个 IGBT 的芯片和二极管的芯片。这些芯片并不是同时工作,并且每一个芯片的发热量也有所不同。这都给精确计算发热源热功耗提出了挑战。

1.2 热阻

导体两端的电压差除以流过导体的电流就是电阻,它表征了导体对电流流动阻碍的能力。与之相对应,我们经常会谈到热阻这一概念。但热阻的定义远比电阻的定义要复杂。在文献中[1]有关热阻的定义如下:两个等温面之间的温差除以通过这两个等温面的热流就是材料的热阻,并且这个材料是由这两个等温面所封闭,热流的起始和终止就在这两个等温面上。这个定义中的等温面和热流起始和终止在这两个等温面上是关键点。JEDEC 组织之所以直到 2010 年才推出了元件 RJC 的测试定义,主要原因就是无法得到实际情况中元件的等温面。关于热流起始和终止在两个等温面,主要是保证计算热阻时有一个精确的热流或热功耗值。举例,对于一个金属圆柱体放置到空气中,一端施加一个电流之后可以方便的得到其电阻。但是当一端施加一个热流,另一端保持一个恒定温度却无法精确得到一个热阻值。因为,空气的热导率和金属相差5个数量级,并且两者之间存在导热和热对流等换热过程。所以很难保证一端施加的热流全部进入到另一端。而对于电阻而言,金属的电阻率与空气相差10多个数量级,进入一端的电流可以全部进入到另一端。就这是为什么电阻的定义那么简单,而热阻定义那么复杂的原因。

在我们进行电子设备热设计的过程中,经常会通过元件的热阻来推算元件的结点温度。其中元件热阻的错误使用和热阻信息不全面往往会让我们得到错误的元件结点温度。

1.2.1 错误使用元件热阻

很多元件的说明书中都会提供 Rjc 或 Rja 等热阻参数。但这些参数的获取都是基于一定的测试环境。JEDEC 51 系列中有很多热阻值测试的标准,但其中包含了很多对于测试环境的定义。PCB 的尺寸多少,PCB 中导电层含铜量多少。其主要原因是元件的热阻受环境边界条件的影响非常大。如果元件热阻测试时的环境与实际应用环境不符,可能会造成比较大的结温预计误差。文献[2]对于一款 PQFP 封装元件进行分析,其中双热阻模型的计算误差达到 30%。即便类似一些 Delphi 或者星型复杂热阻模型,其计算结温时的误差也可能会有 10%。

1.2.2 热阻信息不全面

对于一些多芯片封装的元件,其说明书中往往不会给出芯片之间的热阻值。例如,IGBT 供应商只会分别给出IGBT 和二极管的热阻值,但忽略了它们之间的相互传热影响,由此无法通过其提供的热阻值来精确计算芯片的温度。

2 PCB

PCB 作为电子设备重要的组成元件,不仅承担着支撑和联接各种元件的作用,很多时候也扮演着“散热器”的角色。

2.1 PCB 导热参数的确定

传统的 PCB 采用 FR4 或者陶瓷作为绝缘层,铜层为导电层。根据导电层数量的不同,PCB 可分为单层、2 层、或者 4 层以上的多层板。为了确保各元件和铜层之间电气连接,会在 PCB 上开过孔,过孔可以贯穿整个 PCB 或者其中几层。由于 PCB 上铜层及过孔布置的复杂性,其各个局部的导热性能差别很大。目前对 PCB 仿真建模的通用方法是采用等效导热系数,即将 PCB 等效成各向(厚度及平面方向)异性的板子,其计算公式如下:

其中:

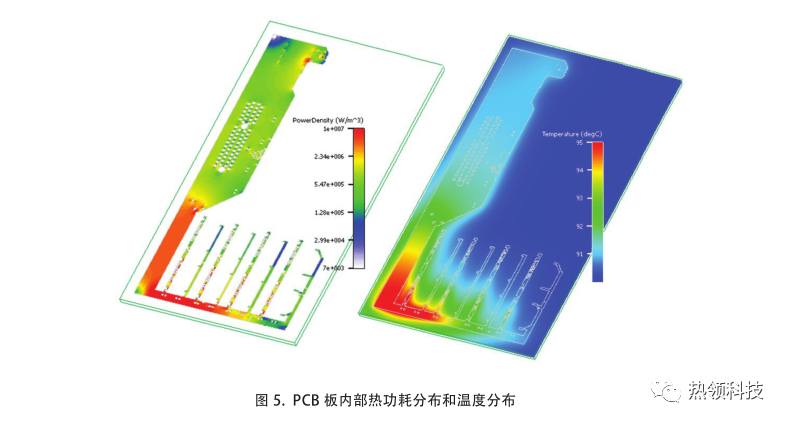

i 是铜层数目,D 为板子厚度,di 为 i 层的厚度,对于 FR4 层的k为 0.3(W/mK),对于铜层ki=fixkcu,其中 fi为铜层含铜量,kcu 为铜导热系数。等效导热系数法具有计算速度快,方便仿真建模的特点。不过该方法忽略了局部铜层走线和过孔的影响,人为的缩小了 PCB 上的温度差。目前随着热仿真技术的不断进步,已经可以直接导入 PCB 的铜层和过孔信息,从而大幅度地提高 PCB 温度仿真计算精度。

2.2 PCB 局部发热的影响

PCB 上的元件是利用铜层来供电的。由于存在焦耳热效应,当有电流通过时,铜层自身也会发热。尤其是当电较大时,局部的铜层就成了重要的热源,从而影响 PCB 及其上元件的温度分布。

2.3 PCB 与外壳的接触

对于大多数自然散热的产品来说,元件(无散热器)80% 以上的发热量都会通过 PCB 散走。此外某些液冷方案利用 PCB 将元件热量直接传至热沉上。

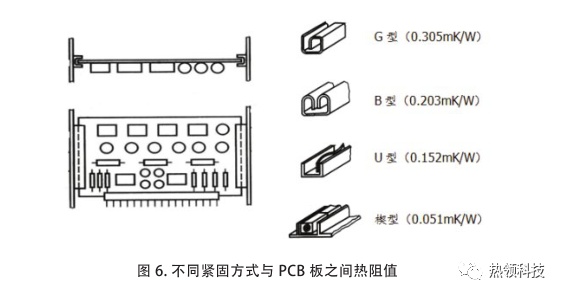

因此作为关键散热元件,我们不但要考虑 PCB 的实际导热性能,还要考虑 PCB 与外壳的导热路径,文献[3]给出了几种常见 PCB 与金属外壳的紧固方式及其接触热阻值。

3 散热器

3.1 散热器翅片与基板之间的接触热阻

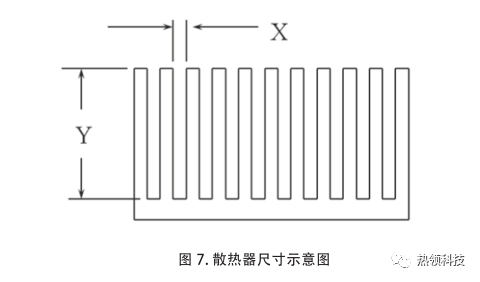

在强迫对流的设计中,往往会在有限的空间内追求更多的散热器表面积。由于铝挤型散热器翅片的高度 Y 和间距X比一般不超过 15 ,目前工艺的极限比例在 28-30 左右(部分厂商会更高)。所以如果在相同空间内需要更多的散热表面积,可能需要采用一些其它的加工工艺。

常用的方法就是通过一些导热胶或焊锡,将原本独立的翅片和基板形成一体。由此在翅片和基板之间会形成接触热阻,其大小取决于翅片的厚度、翅片材料和接合方法。文献[4]中提出,对于一个材料为铜的翅片基板接合散热器,在翅片厚度为 1mm 时,锡焊接合方式的散热器总热阻要比环氧胶粘合小 9.5%。在使用翅片与基板接合的散热器时,要了解两者之间接触热阻的情况。

3.2 散热材料的影响

常用的散热器材料为铝和铜合金,根据实际的工艺和原料组分,其热学特性参数差别很大。比如铝合金材料6061-T4 和 6061-T6 的导热系数分别为 154W/(mK) 和 167W/(mK),两者相差 8% 以上。即使材料牌号完全相同,不同批次或者不同供应商的数据也会有不小的偏差。另外实际材料的热学参数都随温度而变化,但又缺乏足够的相关数据。

对于风冷散热来说,热源散热的主要热阻集中在空气与散热器的对流热阻,散热器的导热热阻所占比重较小,可以忽略。如果元件尺寸较小,且通过水冷板散热。此时散热器的导热热阻和扩散热阻占总热阻比重较大,它们的大小受导热系数影响,错误的数据可能会引起较大误差。

3.3 表面发射率的影响

对于自然散热的情况,必须考虑散热器热辐射的作用。在进行产品热设计时,很少会对散热器表面发射率进行测定,一般都是采用经验数据。譬如,表面氧化或者涂漆时,发射率为 0.8~0.95;如果是裸露的,取 0.1~0.3。但这样处理会成为热设计的不确定因素,尤其对于表面无处理的铝合金散热器,刚开始由于表面未与空气形成氧化,表面发射率为 0.1,但之后随着时间推移表面形成氧化层等因素,其表面发射率可能会增加到 0.6 左右。

4 导热界面材料

任意两种物体放置在一起,由于表面粗糙度的原因,会在其接触面上形成接触热阻。当有大的热流经过这个接触面时,会在这个接触面两侧形成较大的温度梯度。为了减少这一温度梯度,在电子设备设计过程中往往会采用导热界面材料。导热界面材料除了具有强化导热的作用之外,某些材料还可具有绝缘、粘结固定的性能。导热界面材料热导率的测量一般都会遵从 ASTM D5470,在这一标准中将导热界面材料划分为 3 个类别。

第一类是像导热硅脂这种受力之后会表现出任意形变的粘性液体材料。

第二类是像凝胶或橡胶受外力之后,最终可以与内部应力平衡的粘弹性固体。

最后一类就是在压力下不发生形变的陶瓷和金属垫片。

4.1 导热界面材料受压力的影响

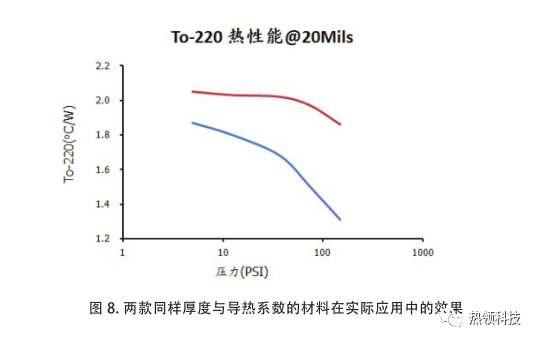

对于 ASTM D5470 中所提到的第一、第二类导热界面材料,其导热特性都受到两侧施加压力的影响。这种影响对于第二类导热界面材料更为明显。在应用环境相同的条件下,导热垫片的热阻值取决于材料导热系数、厚度和硬度。下图显示了两款厚度为 0.508mm,导热系数同为 3W/(mK)的导热垫片在不同压力下的导热性能。其中,蓝色曲线代表的材料硬度更低,受压之后可以更好地将元件或散热器表面的空气挤出。相应的热阻值也更低。

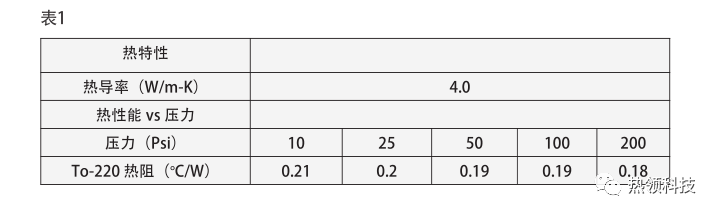

4.2 导热界面材料应用环境与测试环境的不同

导热硅脂经常会用在一些大功率器件和散热器的中间。根据 ASTM D5470 测试标准得到的热导率值,可以标识不同型号导热硅脂在导热性能方面的差异。但在实际应用中的效果还取决于导热硅脂两侧界面表面状况和施加在导热硅脂两侧的压力。由于导热硅脂的应用环境与 ASTM D5470 的标准测试环境有所差异,所以一些导热硅脂厂商会在产品说明书中罗列一些产品在实际应用中的性能参数。譬如会提供导热硅脂应用在 TO -220 元件与散热器接合时,不同压力状况下产生的热阻值,参考表 1。这一参数在我们进行热设计时更具参考意义。导热硅脂在使用时,需要注意一个涂抹的均匀性。必要时可以采用丝网等涂抹工具。

4.3 导热硅脂的老化

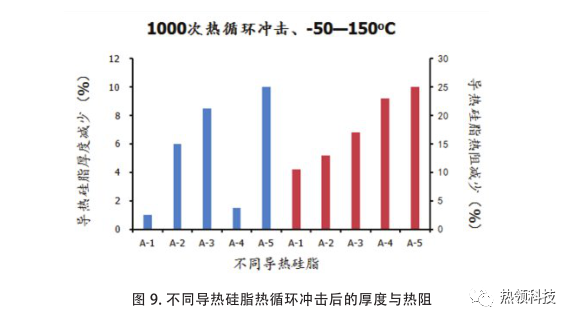

由于导热硅脂是由硅油和导热填料混合组成的具有高导热系数的硅脂,在长时间高温作用下,其中一些组分会蒸发,从而降低界面厚度和接触热阻。下图为五种常用导热硅脂在高低温老化下的结果:温度的循环热冲击会对导热硅脂的厚度和热阻有影响。在特定的应用条件下,经历 1000 次温度循环热冲击会使导热硅脂的热阻降低10~25%。

4.4 导热硅脂的涂抹方式

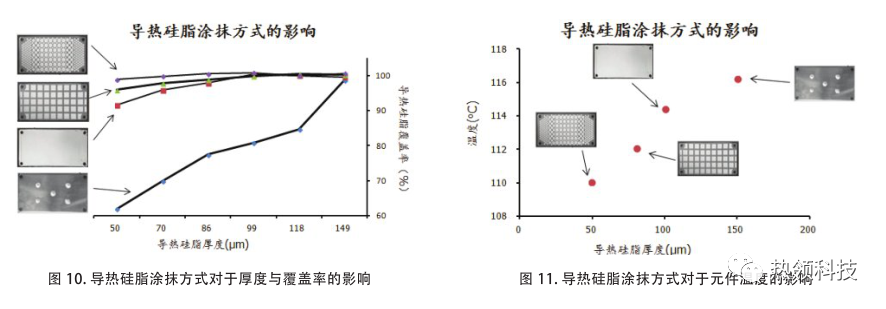

导热硅脂的应用效果与加载压力和厚度等因数有关。在实际运用中,还跟实际涂抹方式有很大关系,应该根据涂抹面的大小,热源与散热器的压紧,硅脂粘度等因素综合考虑,选择高效稳定的涂抹方式。文献[5]对同一 IGBT采用不同涂抹方式的效果进行比较:采用新型丝网结构可以增加硅脂覆盖面积,减少用量,并且降低 IGBT 的芯片温度。

5 热管

5.1 热管性能受安装倾斜角度的影响

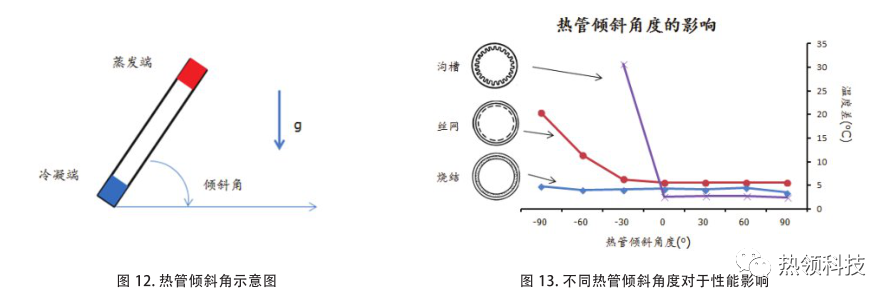

热管的定义为:在封闭的管壳中充以工作介质并利用介质的相变吸热和放热进行热交换的高效换热元件。在实际应用中,热管的传热性能受倾斜角度影响,此处定义的安装倾斜角度为热管蒸发端所在直线与水平面所成的角度。即热管竖直放置且蒸发端位于顶部时,倾斜角度为 -90°,此时由于热管内部蒸汽传输方向与重力方向相反,其传热性能最差。大量实验表明倾斜角度对不同类型热管的影响差别很大,文献[6]对三种常见类型热管,丝网式、烧结式和沟槽式(直径 3mm,长度 200mm,加热量 10W)进行了研究。其中沟槽式热管受影响最大,特别是在安装倾斜角 <-30°时热管内无法形成相变循环。

5.2 热管性能受成型加工(折弯、打扁)的影响

热管进行一些成型(折弯、打扁)加工之后,其传热特性(两端温差、最大传热能力)都会有所减弱。文献[7]中对比了不同成型加工工艺对于沟槽、丝网和烧结热管传热特性的影响。对于沟槽式热管而言,当直径 4、5、6mm的热管被压扁至 2.5mm 时,其最大传热能力会下降 10% 左右。当对直径 4、5、6mm 的热管压扁至 2.5mm,并且进行 90° 折弯,则热管的最大传热能力会下降 30% 左右。另外,对于不同直径的沟槽式热管,都有建议的折弯半径,当实际折弯半径小于建议折弯半径时,热管的传热能力会有大幅度下降。除了沟槽式热管之外,成型加工同样会影响丝网和烧结热管的传热特性。其影响趋势与对沟槽式热管相类似。

5.3 热管与翅片和基板的接触

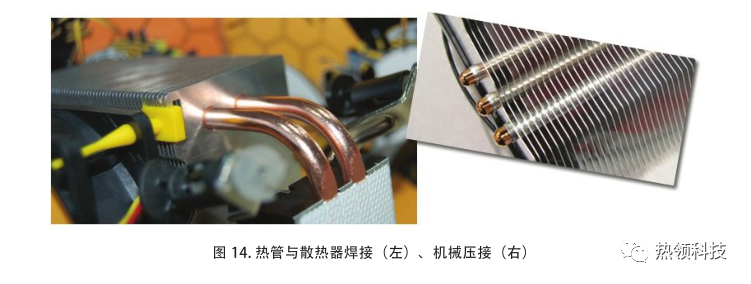

热管作为高效导热元件,是降低热源与热沉(比如环境)间导热热阻的有效方法。如何保证热管与散热器基板和翅片的良好接触是充分发挥其散热作用的关键步骤。目前常用的方法有:胶水粘接、焊接和机械压接。这三种方法都对加工工艺有较高的要求,不同供应商的产品质量差别较大,如果工艺参数控制不稳定,很容易出现较大的个体差异,从而引起批量生产的质量问题。目前很难定量的分析热管与散热器和翅片的接触热阻,常用的方法是通过温升实验和机械实验(测量插拔力)进行验证。

6 风扇

电子设备中经常会用到风扇。按出风的方向可以将风扇分为轴流风扇、离心风扇和混流式三种。一般而言,轴流风扇具有流量大,进出口压差小的特性。离心风扇具有流量小,进出口压差大的特性。混流式风扇的特性则介于两者之间。虽然风扇可以提升电子设备的散热能力,但是它也存在非常多的不确定性和问题。

6.1 风扇出风特性(Swirl,旋转方向,死区)

对于轴流风扇而言,其出风具有 Swirl 特性,也就是我们平时所说的旋转特性。风扇进出口压差越大,其旋转出风的效应越明显。特别是当元件处于轴流风扇的出口处时,轴流风扇的 Swirl 会有很大的影响。论文[8]中展示了一个例子,在环境温度 55°C 的情况下,轴流风扇是否具有Swirl 出风特性会使元件的温度产生 16°C 的差异。对于离心风扇而言,其出风同样具有一定的角度。如果有元件处于离心风扇出风口时,需要确定元件是否位于气流流动路径上。

轴流风扇由于存在旋转出风的效应,其顺时针或逆时针旋转在某些系统中可能出现不同的散热效果。在每一颗风扇上都会标识风扇的出风方向和扇叶旋转方向。论文[9]中展示了在环境温度 55°C 的情况下,风扇旋转方向不同,对于元件的最高温度会造成 15°C 的差异。对于风扇旋转出风方向的问题,关键是让元件位于气流的流动路径上。避免风扇旋转出风方向上有大的部件,从而遮挡了其它元件的冷却。轴流风扇中间位置是 Hub,出风主要集中在扇叶区域。当元件非常靠近风扇这一区域时,有可能无法很好的受到冷却。一些研究表明元件应位于轴流风扇之后一个风扇 Hub 直径的距离。

6.2 风扇特性曲线会输入电压变化

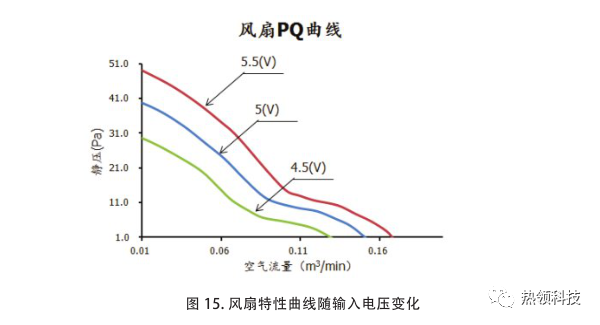

风扇的输入电压不同,则风扇的特性曲线也会发生变化。风扇应用到电子设备中时,应保证供给的电压与设计值相一致。在进行电子设备测试时,如有条件可以监控风扇的输入电压值。图 15 是某款风扇不同输入电压下的特性曲线。

6. 3 风扇串并联特性,实际与理论的不同

风扇很大的一个不确定性就是风扇的特性曲线。在许多资料中都会提及风扇的串并联。一种常见的说法就是风扇串联压头翻倍,流量不变。但是实际两颗风扇串联在一起时,这两颗风扇所产生的压头可能只有原来压头的1.5 倍或 1.6 倍。根据两颗风扇所处的位置等情况不同,产生的压头效果可能会有差异,但肯定无法达到单颗风扇的两倍。在一些热仿真分析软件中,当两颗风扇串联时,会理想化地将两颗风扇的压头翻倍。这也是仿真分析与测试有一定误差的原因。另外,对于一些 40x56mm 的风扇,可以看到两颗风扇的旋转方向是不同的,这样做的效果就是为了提高两颗串联风扇的压头。同样的问题也存在于并联的风扇,两颗风扇并联时候的流量可能只有单颗风扇的 1.6 倍左右。根据风扇的特性和风扇并联的位置不同,可能会存在一些差异,但是无法达到原有单颗风扇 2 倍的流量。

6.4 风扇不稳定区

一般风扇供应商提供的轴流风扇特性曲线都是一条光滑的曲线。其实这样的一条曲线往往是经过处理的。在特性曲线的中间部分,往往一个压力会对应两个不同的流量。这也造成了风扇工作点的不稳定,另外当风扇工作在这一区域时,噪音也会更高。在进行风扇工作点设计时,应避免工作点处于这一区域。

7 过滤网和栅格

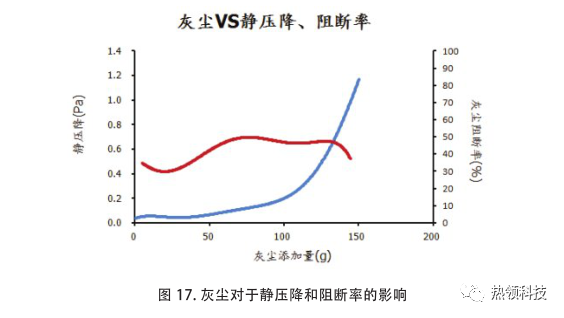

很多电子设备都会有防护等级的要求(IP),特别是室外或多粉尘环境下,产品必须加装过滤网或者栅格以防止灰尘或异物入侵。对于热设计而言,过滤网和栅格是产品系统阻力的一大来源。在风道设计和风扇选择时,都需要明确所选过滤网和栅格的流动阻力,评估对实际风量的影响。但过滤网的阻力特性会因为附着的灰尘或异物而增加,因此对于长期处于高粉尘环境中,过滤网都需要定期检查和更换,但在设计阶段很难精确估计粉尘的实际情况。因此我们必须预留一定的热设计余量,并根据已有产品的经验数据或者实验结果,明确定义过滤网的清洗或更换周期。ASHRAE 对过滤网在粉尘环境下的流阻变化情况进行过研究[10],图 17 显示了灰尘添加量与滤网阻力及其灰尘阻挡率的变化。随着灰尘添加量的增加,滤网的阻力增加显著,但其灰尘阻挡率变化不大。

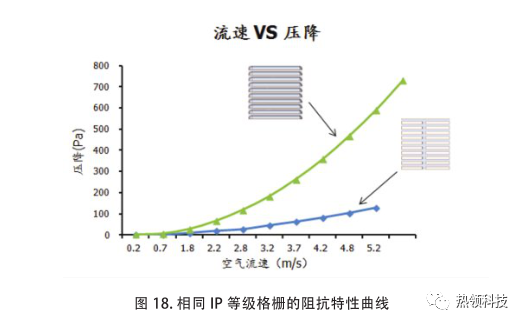

另外还应该注意的是:对于栅格来所说,即使是相同的开孔率或 IP 防护等级,由于开孔方式的不同,其实际流阻会有差别,下图给出了两种 IP3X 栅格的流阻比对结果。建议采用数值风洞或者实测的方式,确定实际栅格的流阻特性。

8 环境条件

8.1 压力的影响

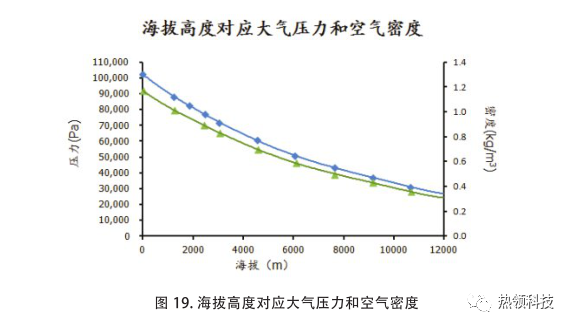

环境压力会影响空气的密度,而空气密度对于电子设备的阻抗特性、风扇质量流量以及对流换热系数都有影响。电子设备放置在高海拔的时候,大气压力相应会降低。根据理想气体定律,在空气温度不变的条件下,大气压力和空气密度的关系如图 19。

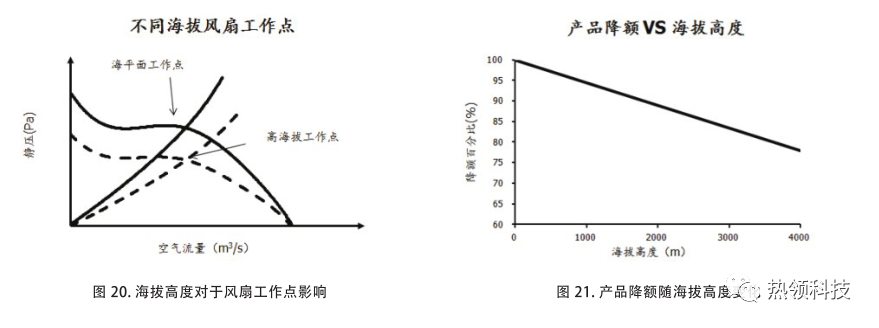

对于强迫对流的电子设备,其内部风扇的特性曲线(体积流量 Vs 静压)会随着环境压力的变化而变化。同样电子设备的阻抗特性曲线也会随之下移,如图 20 所示。一般情况下,风扇流经电子设备的体积流量可以基本保持不变。但空气质量流量减少,单位体积冷却空气的冷却能力下降。图 21 为某款电源产品冷却效率随温度的降额曲线。

对于自然对流散热的电子设备,由于对流换热表面传热系数正比于空气压力的平方根。例如,在海平面时的表面对流换热系数是 4.25W/(m2K)。在 9000 米高空的环境压力为 30.8Kpa,如果空气温度不变,则此时表面的对流换热系数是 2. 34W/(m2K)。一般情况下海拔每升高 1000m,产品的功率需降低 5%。

8.2 空气湿度的影响

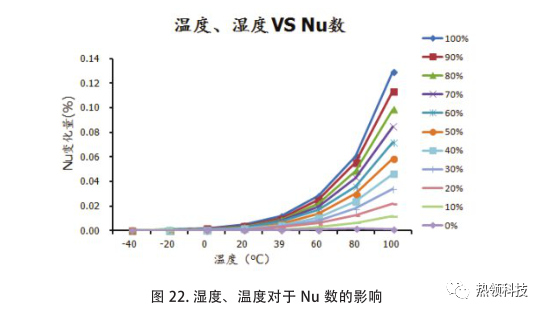

空气的湿度会对散热造成影响。空气相对湿度会影响空气密度、比热、粘度和导热系数等直接与对流换热相关的参数。当空气温度高于 60°C 时,湿度对对流换热系数影响较大。文献[11]的研究给出了不同温度和相对湿度下,自然对流努赛尔数的变化曲线。

8.3 温度的影响

环境温度对于电子设备热设计有很大影响。假设不考虑电子设备内部元件功耗随环境温度变化,以及固体材料导热系数随温度变化的影响。环境温度主要会影响电子设备表面的对流换热系数和辐射换热量。

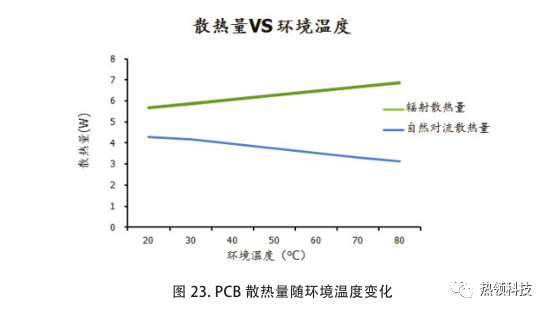

假设有一块 100x160mm,厚度为 1.6mm,材料为 FR4 的 PCB板,其表面发射率为 0.9,功耗 10W。环境温度由 20°C 变化至 80°C。则其散热量随温度的变化如下图。

其辐射散热量会随着环境温度的升高而变大。环境温度 80°C 时候的辐射散热量占总散热量的 68.5%,而 20°C时候为 56.9%。相应的自然对流散热量随着温度的升高而减小。可见随着环境温度的升高,PCB 辐射散热的能力得到增强。

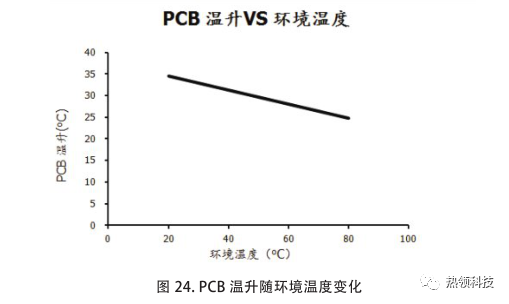

图 24 是 PCB 的温升随环境温度的变化曲线,由于 PCB 辐射散热能力的增强,所以 PCB 的温升有明显的降低。但 PCB 的最高温度会随环境温度不断上升。

在一些实验测试时,由于条件限制可能无法提供较高的环境温度。从而在可以实现的环境温度条件下进行测试。之后将测试得到的元件温度加上两者环境温度差作为较高环境温度下元件的温度。此做法在自然对流散热情况下的误差可能较大。若对外掠平板湍流平均换热准则关联式 Nu=(0.037Re0.8-870)Pr0.33 进行分析。可以发现平板在湍流强迫对流条件下,对流换热强弱主要取决于雷诺数 Re,也就是平板的特征长度和流速,温度对于强迫对流换热系数的影响很小。对于强迫对流层流也有相类似的情况。

9 导线

9.1 导线对流动的阻碍影响

内部空间狭小、高热流密度的电子设备热设计思路一般是在其内部设计几条空气流动通道。并且将高发热量和对热敏感元件置于这些风道的两侧。电子设备内部会有一些导线,这些导线布置的时候尽量不要占用这些主要的散热风道。同时也不要紧贴至散热器或者元件散热表面。在一些对于追求高电源功率密度的开关电源中,导线布置的差异可能会使系统流量相差 5%。

9.2 导线散热作用的影响

导线不仅是发热源,有时也是一条散热途径。在某些特定的环境下,导线完全会扮演散热器的角色。比如在小型断路器中超过 50% 的热量都通过导线散走。热电偶测量温度时,由于导线的散热作用会使得被测元件的温度降低。因此对于有流经大电流导线的产品,需要考虑其影响。

10 热设计目标确定

热设计目标的确定主要取决于三个因素: 安全性、性能和寿命。首先安全性是第一位的考虑因素,诸如手机、笔记本等与人体进行接触的设备,其外壳温度都要符合一定的标准规范。例如,当手机的外壳最高温度达到 45°C时,人体往往会感到不适。对于 LED 这类元件,其发光效率、发光强度等性能指标都会受到温度的影响。另外,很多电子元件的寿命都会受到温度的影响,在这方面比较通用的就是十度法则。电子元件的寿命会随着温度的升高而急剧下降。

关于热设计目标的确定,希望能从实际出发,遵从相关的标准规范和可靠性目标。严苛或者不切实际的热设计目标往往会造成热设计过度设计,对于产品的成本和产品设计会有很大的影响。当然,在满足热设计目标的前提之下,应尽量选择低成本的热设计方案。

11 热仿真误差分析

热仿真误差一般可以分为物理及数学模型离散误差、迭代计算误差、建模误差、计算舍入误差和网格独立性误差等。一般认为计算舍入误差在整个热仿真误差分析中所占比例非常小,可以忽略不计。在进行热仿真时,主要的误差来源于建模误差和网格独立性误差。

11.1 建模误差

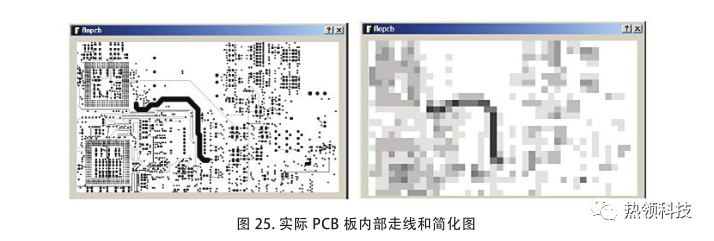

由于仿真求解资源的问题和对现有传热流动理解的限制。在进行热仿真模拟的时候,往往会对项目的几何模型和物理问题进行简化。在这里简单介绍一下 PCB 板建模误差。PCB 板在电子设备中应用非常的广泛,对于 PCB板的建模方式也多种多样。最简单的方法是对 PCB 设置一个各向同性 10W/(mK)的导热系数。在一些热仿真软件中,也可以给出 PCB 每一层的含铜量和厚度,从而由软件计算出 PCB 板在各个方向上的等效热导率。由于这种 PCB 板建模简单,并且计算精度方面要优于第一种方法,所以在实际工程中应用非常广泛。但在预测一些主要通过 PCB 板散热的元件温度时,需要更为精细的 PCB 建模方法。在一些热仿真软件中可以将 PCB 内部的导电层划分为一样大小的立体块,再根据小块内部含铜量的多少来确定这一小块的导热系数。

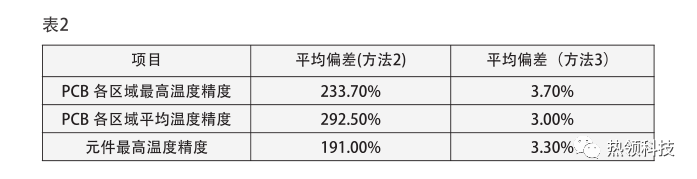

在文献[12]中介绍了一个实际案例,表 2 中罗列了方法 2、方法 3 与实际 PCB 板建模仿真时,PCB 板各区域和元件温度的仿真计算偏差。

可以看到 PCB 板建模方法 2 的仿真误差非常大。其主要原因是方法 2 不适合一些信号层或含铜量较少的导电层。因为实际情况中,这些导电层在沿 PCB 平面方向的导热性能是不连续的,热流很难进入到 PCB 板的边缘部分。但是方法 2 由于采用了等效平均处理,所以会大幅提升 PCB 板的平面方向导热性能,从而造成比较大的误差。在一些含铜量较高的导电层,方法 2还是具有比较高的精度。对于热仿真建模,前提是要了解整个电子设备的散热机理和热流路径。对于主要热流路径上的材料、接触热阻、表面特性数据要精确把握,这样才能尽量减少仿真建模引起的计算误差。

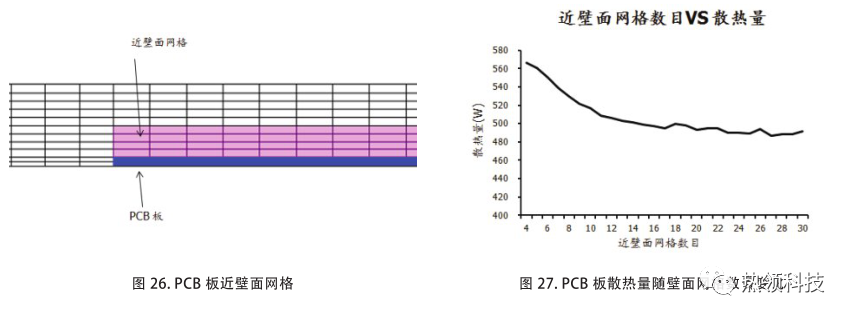

11.2 网格独立性误差

网格独立性主要是为了消除网格对于仿真结果的影响。其主要思想是在某一数量的网格基础之上,再进一步加密网格,由此得到的仿真结果与之前没有变化或变化极小,此时可以认为仿真结果与网格无关。很多热仿真软件在求解层流流动问题时,直接对纳维斯托克斯方程离散并进行求解。由于物体表面附近流动和热边界层非常薄,所以在这一区域需要非常细密的网格来捕获内部的速度场和温度场。有一块恒定温度60°C,1mx1m 的平板,20°C 空气以流速 8m/s 掠过平板表面。经简单计算,Re 数为 4.7x105 属于层流流动,且1m 处速度边界层的厚度为 6.76mm,温度边界层 7.6mm。所以在距板子表面 8mm 的空间内加密网格。下图是8mm 内网格数目与板子散热量之间的关系。可以看到当 8mm 空间的网格数目由 4 增加至 30 时,板子的散热量减少了大约 13%。当采用 14 个网格至 30 个网格时,散热量的波动范围在 3% 之内,可以认为采用 14 个网格时已经达到了网格独立解。

当然,在进行网格独立性分析时,主要是对一些物理量变化剧烈的地方进行网格加密,譬如边界层区域、芯片、流体进出口等。

12 热测试误差

12.1 热电偶测试误差

12.1.1 热电偶探头固有误差

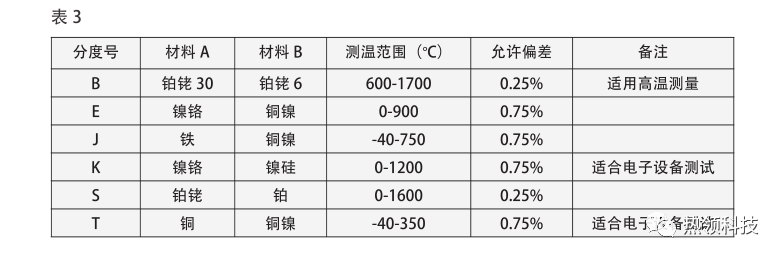

热电偶测温是目前最常用的电子设备温度测量方式,其原理是把非电学量(温度)转化成电学量(电动势)来测量。这种方法有许多优点,如测温范围宽、灵敏度和准确度较高、结构简单不易损坏、受热点小等。因其对温度变化响应快,对测量对象的状态影响小,可以用于温度场的实时测量和监控。根据所用线材的不同,热电偶可以分很多种类,其中电子设备热测试中常用的为T型(铜-铜镍)。不同类型的热电偶有不同的适用温度范围和精度,下表给出了各种类型热电偶的测量精度。其中 T 型热电偶一般测量精度在 ±1℃ 左右。

实际热电偶探头的测量精度,更多地受实际加工工艺的影响,其中关键是保证热电偶探头的牢固,表面光滑,无污点,无开裂并且探头尺寸尽量小,因此需使用专用的热电偶焊接机或者碳棒电弧焊的方式。有些工程师会采用焊锡或者直接用手将热电偶拧在一起,这些方式都会引入很大的测量误差。

12.1.2 热电偶粘接方式的误差

选定热电偶后,必须通过正确的安装方式才能保证热电偶的测量精度。首先应保证热电偶与被测元件接触牢固,通常采用焊接(金属表面)或者导热胶粘接的方式(非金属表面)。其次要防止热电偶裸露的引线接触后形成多个接触点,此时热电偶的读数即为多个接触点的平均温度,下图所示的右侧热电偶没有很好的分开引线,从而形成多个接触点。

再次,尽量使得靠近热电偶探头的引线部分贴近被测热源,以此抵消热电偶的“散热作用”。热电偶的“散热作用”是因为热电偶引线的对流和辐射散热作用,增加热源散热途径,从而使得热源温度降低的作用。

12.1.3 信号采集及噪声误差

热电偶必须使用引线连接专用的采集器才能将模拟信号转化成数值信号。由于采集器的 AD转化误差,以及被测产品自身产生的干扰信号都可能影响该转化过程,使得实际读数产生偏差。尤其是产品供电电缆靠近并与热电偶引线平行放置时,很容易产生耦合干扰。因此实验前应对整个测量系统进行必要的调校。

12.2 红外热成像仪的误差

12.2.1 表面发射率的影响

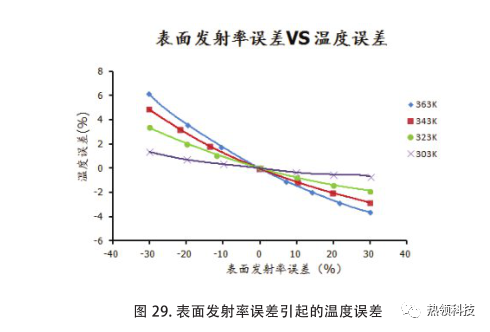

红外成像是通过接受热源红外辐射能量进行温度测量的方式。然而实际被测区域可能有多个元件,且表面发射率不同。因为红外成像仪无法分别设置各个区域的表面发射率,从而会引入较大的误差,很可能得到完全错误的温度分布图。所以在采用红外热成像仪测量时,必须首先保证被测物体表面发射率已知,并且相一致。常用的方式是在被测区域涂黑漆(表面发射率 0.9)。文献[13]给出了表面发射率设置错误引起的温度测量误差:实际物体表面发射率为 0.8,环境温度 293K,针对不同温度的被测物体,表面发射率误差与温度误差的对应关系。比如将表面发射率过高地设为 0.96,即表面发射率增加 20%(大部分红外热成像仪的默认设置=1),当被测物体温度363K 时(90℃),便会引起 2.6% 的误差,即 3632.6%=9.4K 的误差。

12.2.2其它影响因数

另外周围光源,空气温度及流速,以及拍摄角度和距离等诸多因素都会影响红外热成像仪的测量精度。此外红外成像读取的是每个像素点上的平均温度。为确保足够的测量精度,尽量保证被测物体表面具有足够的像素点,建议为 33 像素点。因此在使用红外热成像仪做实验前,必须进行调校和标定。

12.3 热线风速仪测量误差

首先产品内部气流分布不均,尤其是内部结构复杂时,不同区域的速度梯度很大,即使是相邻测量位置的结果会有很大差别。另外各种风速测量设备都是介入式的,本身就会影响气流分布。

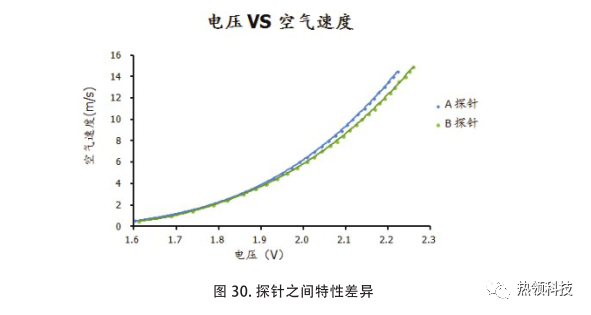

对于常用的热线风速仪,相同型号的产品采用相同的拟合曲线,但由于每个探针的性能受制造工艺和金属材料的不同而有差异的,导致每个探针之间的标准曲线都会有所不同。

另外由于实际测量温度与校准温度不同,这也会影响拟合公式的精确性。一般建议热线风速仪定期进行标定。

结论:

电子设备热设计最为重要的就是确定合理的热设计目标,这需要从产品成本、相关规范和安全性等角度出发。当进入到产品设计阶后,需要在发热元件和热沉之间设计合理的散热路径。之后对于散热路径上可能涉及的导热硅脂、散热器和风扇等散热元件的参数进行确认和分析,关注这些元件性能参数获取的测试条件和应用条件之间的差异。了解一些参数随时间、温度变化的特性,避免使用错误的元件数据进行分析和设计,合理规划设计余量。本文中罗列了一些热设计中易于忽视的方面,以期对广大热设计工作者有一定帮助。

THE END

参考:

1.H. I. Rosten,C. J. Lasance,DEL PHI : The Development of Libraries of ThermalModels of Electronic

Componentsfor an Integrated Design Environment. In: J. Berge,eds. Proc. IE PS

Conf:Atlanta,GA,1994.138-147

2.Sarang Shidore,Akbar Sahrapour. DEL PHI Compact Models Revolutionize ThermalDesign.

http://www.coolingzone.com/library.php?read=521,2005

3.Dave S. Steinberg Cooling Techniques for Electronic Equipment. Second Edition.New York: John

Wiley& Sons Inc,1991,70

4.C.K. Loh,Bor-Bin Chou,Dan Nelson,D.J. Chou. Study of Thermal Characteristics onSolder and

AdhesiveBonded Folded Fin Heat Sinks. In: Thermal and Thermomechanical Phenomena in

ElectronicSystems. Las Vegas,NV :2000.1-7

5.Yoshitaka Nishimura,Mitsukane Oonota,Fumihiko Momose. Thermal ManagementTechnology

forIGBT Modules. Fuji Electronic Review,2010,56(2):79-83

6.CK Loh,Enisa Harris,DJ Chou,Comparative Study of Heat Pipes Performances inDifferent

Orientations.In: Semiconductor Thermal Measurement and Management Symposium,San

Jose,CAUSA ,2005.191-195

7.Chin-Hung Shen. Study on the influence of forming process to heat pipe’sperformance. Ms D

Thesis.Taiwan: Department of Mechanical Engineering Tatung University,2007

8.Tony Kordyban. Fan Swirl and Planar Resistances Don’t Mix. In: Proc. Of 9thInternational

FloTHERMUser Conference: Orlando,USA ,2000,1-7

9.李泉明,风扇旋涡对电源模块散热的影响分析. 中国电源散热器应用和技术发展研讨会.苏州.2005.

10.Shielding Honeycomb Ventilation Panels and Dust Filtration Characteristics,

http://majr.com/docs/Shielding_Honeycomb_Ventilation_Panels_and_Dust_Filtration_

Characteristics.pdf

11.Ashok Kumar,S. Estimating the effect of Moist Air on Natural Convection HeatTransfer in

ElectronicsCooling,Thermal eMagazine,2008,2(1-12),167-172

12.FloTHERM V81 FloEDA Validation

13.W. Minkina,S. Dudzik,S. Grys. Errors of thermographic measurements – exercises,

http://www.ndt.net/article/qirt2010/papers/qirt2010-092.pdf,2010