不断增长的IGBT使用寿命需求是未来发展的趋势,对于电动交通或可再生能源IGBT变流器设备等应用尤为如此。而功率密度需求同样不断增长,因而导致相互矛盾的效应。功率器件的功率密度越高,其温度水平越高,而IGBT温度越高,其承受的应力越高:从而会缩短其使用寿命。虽然电力电子元件的新研发目标在于延长使用寿命,但要充分利用这些现代设备,热管理变得越来越重要。

理论基础

以下两项理论基础适用于所有电力电子应用中的半导体元件.

·开关损耗和正向导通损耗导致温度升高

·由主动热循环和被动热循环形成的温度波动,会对元件形成应力进而限制其使用寿命

功率循环效应在几秒内完成,而热循环效应周期更长。尽管两种效应触发的失效机理不同,但两者都是以引起的温度波动和达到的最高温度为特征的。对于某项具体设计,根据精确的负荷曲线,可准确预测其使用寿命。对负载电流运行周期、冷却条件和功率半导体本身的详细了解是准确计算设备温度及温度波动的必要条件,只有这样才能可靠地预知其使用寿命。

简易热模型

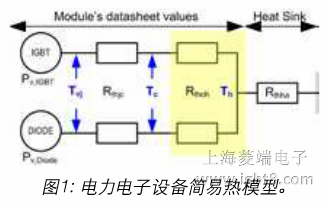

图1.所示简易模型有助于根据负荷曲线评估给定电力电子元件的热性能。

该模型包含两个热源,即IGBT和二极管芯片。它们一起作为损耗源,通过热阻链路将功耗传送至周围环境。若知道热阻精确值则可根据相关数值计算结温

模块内位于底板上方的内部结构是影响热传导的主因,因而决定模块的热性能。图1中黄色方框部分表示从模块外壳至散热片的热传送途径RthCh。在仿真和计算中,该值常被误作为技术手册中导热硅脂的数值,它由导热硅脂的体电导率和层厚度来定义。然而,实验结果证明,这是一种错误的方法。

要实现可靠、可复制且长期稳定的高性能热传导路径,这是一种挑战。因此,英飞凌决定研发一种专用的热界面材料,并将其应用至功率模块。这样,设计者可利用已确定的热工工况,消除热管理中的大部分不确定因素。

评估热工工况

目前工业领域使用的功率变换器使用寿命设计为至少10年或80,000个工作时。在风车应用中,其使用寿命被考虑设计为20年。在机车牵引和汽车应用中,对使用寿命的要求甚至更高。在这些领域中只因热界面故障而现场维修变换器,成本非常高,因而不到迫不得已不作此选择。因此,需要电力电子专用的热界面材料来解决这类问题。

在研发新热界面材料(TIM)、尤其是电力电子设备专用热界面材料时,我们针对运行中因超过结温温度范围而损坏的功率模块进行了退料分析。还重点分析了使用何种热界面材料。然而,对热界面材料失效机理的首次研究却无果而终。结果表明,要在短期测试中获得可靠信息并非易事。因此,我们对一套样本进行整套可靠性测试,这套样本由用新热界面材料(TIM)安装在不同的在售散热器上的功率模境组成。所做的环境测包括:

·高温反向阻断(HTRB)测试:

将被测设备置于85℃环境中并对其施加反向电压。泄露电流的变化可用于确定设备的损坏程度。

·H3TRB测试,采用湿度>85%、温度>85℃并施加反向电压

·H2S,腐蚀性气体测试(闷热环境下)

以上所有测试均顺利通过所有被测设备的热性能均无明显变化。随后我们进行了王动热循环电应力测试。通过IGBT的电流会周期性加热模块。 共进行了100.000次循环。

模块先开通约一分钟,然后关断两分钟。选定电流,使温度升至120℃的结温。结温变化由所用热界面材料决定。

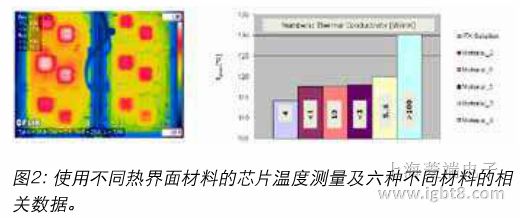

用热成像仪记录被测装置的芯片温度。被测装置包含三组,每组中有两个功率模块安装于普通的强制风冷散热器上。测试最终选出六种热界面材料备用,这六种材料从最初的80多种材料中精选而来。由于同一组中的两个模块串联,它们在功率循环应力测试期间流过的电流相同。图2左侧所示为典型的测量结果。

最引入关注的是模块内达到的最高温度。测量设备可标记待测量的面积并测出该面积内的最高温度,每平方毫米测量四次。

图2右侧图表为本实验中100000次循环测试的热结果汇总。显而易见,实验中所达到的芯片温度与数据手册中热导率值无关。

以上进行的循环测试很好地解释了热界面材料是否产生可接受的热性能。另外,在测试中还可观察其机械性能。热界面材料不应因热量的机械运动而被从模块底部挤出。在加热至正常运行温度时也不应在垂直安装的情况下开始流动,更不应因散热片微表面结构引起的毛细管效应而分离。所有这些效应均很容易在所描述的测试装置中进行观察。然而,对于电力电子材料而言,必需具有可靠的长期稳定性。

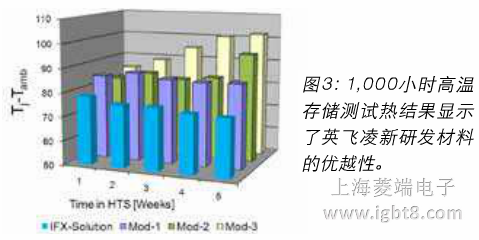

如果在某一运行工作点的芯片温度在整个预测的使用期内保持恒定,那么对使用寿命的计算将十分重要。最终测试在较高温度水平下完成。在高温存储测试中(HTS)中,模块被置于125℃下长达1000小时。记录初始热行为,并每周重复测量一次。

在试验过程中,若温度发生变化,肯定是热界面材料性能退化所致。将产生一些意外的不同效应。图3所示为四种材料的测试结果。

标记为Mod-3的材料因老化性能不断退化。干燥、分离或弹性丧失是导致此效应的原因。Mod-2样本开始性能良好,但五周以后芯片温度突然升高这表明材料正丧失热性能。

Mod-1材料行为稳定,与电力电子设备中热界面材料的预期一样,但标记为“英飞凌解决方案”的专用材料性能胜过普通组件。

使用寿命考量

从图2所记录的试验结果容易看出,计算所用热模型的不确认性,使得无法预测热性能因而错误预估使用寿命。

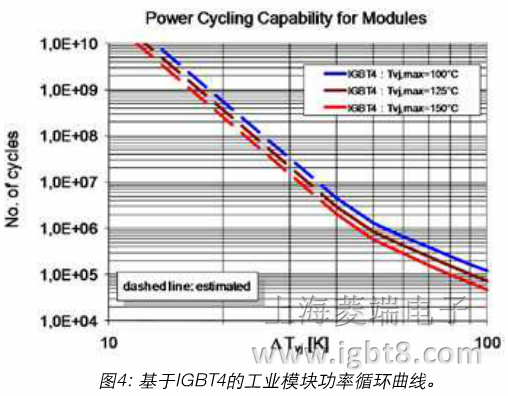

图2所示材料4是个很好的例子。若仅根据技术手册值来计算热工工况,则结温最低,应力最小并且使用寿命预测最为乐观。相反,实验结果表明,测量结果与预估值相差甚远。这样的结果对于最终设计而言可能是致命的。温度波动过大将产生非常不利的影响,图4所示图表可很好地解释这点。

环境温度为25℃时,使用材料4引起的温度波动△Tvj测量值为约107K。根据图4中的对应Tvj,max=125℃的曲线,这相当于约710e4个循环周期的功率循环性能。若用最佳材料改进实验,芯片温度可降低18K,这相当于提升了1.510e5个循环周次的功率循环性能,尽管参考线仍为Tvj,max=125℃线,然而热界面材料的改变使得循环性能提升一倍。当结温降到125℃以下时,此预测值告更大。

结论

合适的热管理是设计电力电子设备的关键因系。尽管我们己竭力提升每个组件的热性能,还需特别注意建立合适的热界面以将电力电子元件与其散热片连接。专用材料、尤其是专用于这些应用的材料可显著改善热工工况,从而大大延长设备的使用寿命。