电源工程师如今可以使用比以往更强大的热仿真工具,有限元分析和计算流体动力学甚至能够为非常复杂的热管理解决方案提供高精度的预测。然而,这些新功能却未解决最关键的问题:多热算过热?

前言

电源是所有电子设备的核心。它通常需要在相对紧凑的空间中通过低成本来提供高功率和高电压。为了满足这些需求,电源设计人员必须充分发挥创意与技能。但是创意需要依靠丰富的专业知识,电源设计尤为如此。为了解决电源噪声、时序和效率要求,这全都离不开专业技术和经验。遗憾的是,热管理解决方案的反馈回路并非总是这样直接。虽然令人惊叹的强大热工具可以非常准确地预测结温、壳温和环境温度的分布情况,但是与了解具体的温度相比,想要确定合适的温度通常是一件更加困难的事情。为了确定合适的组件温度,传统方法是综合利用数据表信息和降额策略。例如,如果功率MOSFET的额定温度125℃,内部降额指南指定了20℃的裕量,则选定的热管理解决方案必须确保温度不高于105℃。设计人员通常不确定这个125℃究竟是指结温、壳温、还是引线温度,以及热降额应该是绝对值(例如20℃裕量)还是相对值(例如额定温度的80%),这种方法广受欢迎的原因在于它直截了当。电子行业逐渐认识到传统的降额策略并非一劳永逸,因为其采用大量的假设,而且并非基于实际的故障模式和性能劣化机制,这可能导致设计保守、成本高昂或是产品可靠性不足。无论是哪种情况,都可能会导致客户流失和市场份额减少。而更有效的方法则会利用热建模或热测量的结果,并且把这些结果加入到基于可靠性物理的设计规则或预测工具中。本白皮书将确定电源设计中最具温度敏感性的组件,讨论温度如何导致这些组件的性能劣化,以及设计工程师能够依据哪些现有知识来制定基于物理仿真的决策,从而确定什么才是过热情况。

面临风险的组件

降额方法一直是一种值得商榷的做法,但它在老式电子产品中有一定的合理性。因为一般固态机制通常需要几十年,或者甚至数百年,才会逐渐出现性能劣化、进而导致大量故障。降额策略更多关注的是功能(参数漂移等),其次才考虑可靠性。如今,可靠性问题已变得日益显著,由于需要在的空间内容纳更多功能,如此精细的结构导致在几年内或者甚至几个月内就会发生性能劣化,即便设计人员遵守了传统的降额方法也是如此。更紧凑在电源设计中,与温度循环和可靠性有关的最受关注的组件技术包括:

• 磁性(变压器/扼流圈)通特性

• 光耦元件/发光二极管(LED)网络接 入相关问题

• 电容器(电解/陶瓷/薄膜)

• 集成电路

• 焊点

磁性元件(变压器/扼流圈)

我们首先探讨变压器和扼流圈等磁性元件,是因为在设计审核和组件应力分析阶段出现温度问题时,通常不考虑这类组件技术。因为变压器一般也是定制生产,许多变压器甚至没有提供温度额定值。那么,如何判断磁性元件发生过热情况?这里有三个关键问题。

首先,铁氧体材料中的饱和电流具有饱和曲线,当这些材料开始饱和时,其曲线会趋于模糊。尽管如此,它还是会随着温度而发生变化。例如,Bsat在室温下是3000高斯,但在100℃时它会下降到2000高斯。磁性材料饱和并不会破坏磁性,但它似乎会导致电路短路,从而造成电路故障。解决这个问题的难度较大,因为变压器或电感器在室温下似乎可以正常工作。

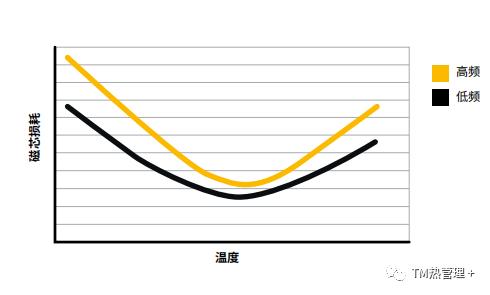

其次,设计人员有时会把磁性材料的最大额定温度误认为等于居里温度(介于100℃‒300℃之间)。但是,磁芯损耗通常在50℃-10到最小值,这一般低于居里温度。根据铁氧体的设计、结构和散热情况,如果磁芯温度高于最小值,磁性材料就可能发生热失控。这是因为对于 0℃之间的温度时达一些磁性元件设计而言,磁芯损耗会随时间的推移而不断增加,这样会导致温度上升,进而又导致磁芯损耗增加,如此循环。这种磁芯损耗增加的原因在于热衰退。

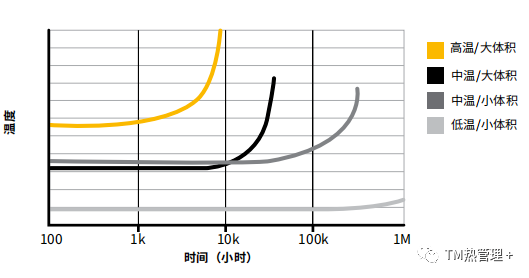

热衰退是磁粉芯的主要问题,磁粉芯成本较低且有时比铁氧体磁芯更适合使用。磁粉芯是由氧化铁或其它磁性材料的极小颗粒与有机粘合剂混合而成。众所周知,长期暴露在较高温度下可能会诱发粘合剂的“热衰退”。影响磁性元件热衰退速率的变量有很多,其中包括磁芯材料、峰值交流磁通量密度、工作频率、磁芯几何结构(较大磁芯衰退速度更快)、铜损和磁芯温度。随着热衰退的进行,作为磁芯损耗重要组成部分的涡流损耗显著增加,磁芯损耗的增加最终会导致更高的磁芯温度,并造成磁性组件发生故障。

为了减轻较高温度对磁性元件的影响,设计人员可以采取多项措施。例如,器件应使用低损耗的磁芯材料。此外,可以提高频率,减少总匝数,同时保持匝数比或使用Litz线,从而减少线圈发热,或者使用真空清漆(也可用于清洗),这样也有助于改善热性能。

发光二极管/光耦元件

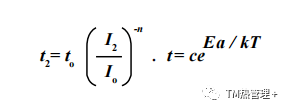

发光二极管(LED)一般在电源中用作指示灯或光耦技术的发光器件。LED的自然使用寿命会随着磨损而结束。有源区内部的缺陷会刺激成核和位错增长,这尤其会受到温度和电流的影响。LED的使用寿命通常可表示为下列函数,其中I是正向电流,n是正向电流指数,Ea是激活能,k是玻尔兹曼常数,T是开尔文温度。就LED技术而言,正向电流指数通常为1.5,激活能为0.7eV。

指示灯很少会出现“故障”,因为设计人员一般采用较低的工作周期(刷新率必须不低于60Hz)和低正向电流。由于LED在额定正向电流下具有高强度,使用额定正向电流十分之一的正向电流通常足以满足除了最亮环境之外的各种情况。使用如此高的指数,对正向电流采用降额策略足以将使用寿命延长数十年之久。此外,LED出现故障的定义是亮度降低50%,即使亮度降低了,大多数用户仍然可以感知指示灯并对其信号做出响应。

LED的真正问题是它在光耦元件中的使用。低压光耦元件的额定电流一般介于40-60mA之间。虽然降额指南通常允许使用高达80%的额定正向电流,大多数设计人员为了优化CTR,一般会使用1-10mA的电流来驱动LED,这种方法十分适合光耦元件温度升高的情况。

比如在一个案例研究中,一家太阳能转换公司在其设计中让额定电流为50mA的光耦元件在11mA的电流下工作,这完全符合降额指南的要求,而且其工作周期为50%(太阳能电池板在夜间不会产生太多电力)。这家制造商制定的可靠性目标是在15年后还能确保95%的可靠性。

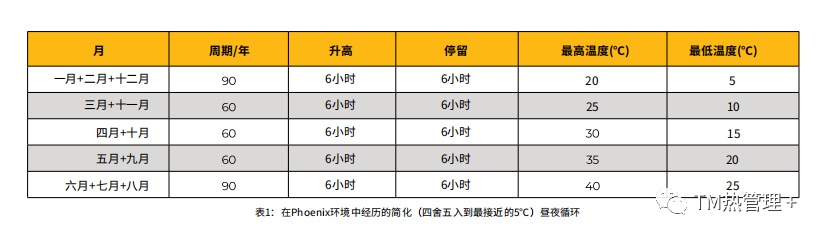

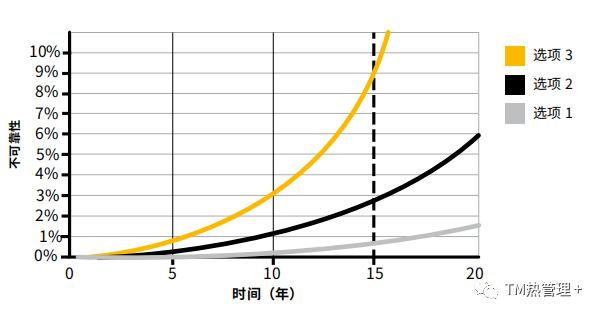

挑战在于确定安装光耦元件的位置,所选的三个位置各有优劣,但它们在温度上存在着明显的差异。选项1为环境温度,选项2比环境温度高5℃,而选项3比环境温度高10℃。根据该应用,环境会发生昼夜温度变化(参见下表)。

为使用上面的方程,额定使用寿命必不可少。出人意料的是,许多光耦元件制造商并未提供该信息。不过光耦元件中的标准LED在25℃下并采用最大额定正向电流时,其平均故障间隔时间(MTTF)通常为50,000个小时。值得注意的是,MTTF并非使用寿命,而是故障率为63%的时间。更重要的可靠性指标,即故障率为1%的时间,通常要短得多。

通过使用相关方程和输入,该制造商很快意识到尽量让光耦元件保持冷却的重要性。如果使用传统的降额方法来确定合适的温度,也许无法捕获这样多达20倍的不可靠性差异。

电解电容器

电解电容器是设计人员在温度影响方面最需要关心的组件。众所周知,作为唯一一种依靠液体才能正常工作的电子组件,电解电容器由于液体电解质逐渐蒸发而具有有限的使用寿命。电解质的丧失会导致电容逐渐减小,等效串联电阻(ESR)增大。基于此,除了电压、电流(纹波)、温度等标准的元件额定值以外,所有电解电容器制造商也都提供了额定的使用寿命。

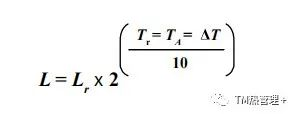

那么电源设计人员应该如何考虑电解电容器和温度之间的关系呢?大多数公司使用经典的阿仑尼乌斯(Arrhenius)方程来推断制造商提供的实际使用环境下的额定值,从而保守地预测电解电容器的使用寿命(假设激活能大约为0.55eV)。该方程的定义如下:

其中Lr是额定使用寿命,Tr是额定温度,Ta是环境温度,ΔT是纹波电流导致的温升。这种方法是否有效?对于大多数情况,既是又不是。与其它大多数组件技术不同的是,电解电容器的使用寿命定义比MTTF更为保守,其使用寿命内的实际故障率介于1%-5%之间。设计人员通常对纹波电流进行50%的降额处理,这样可显著延长使用寿命。

而且大多数设计人员至少在过去一直采用较为保守的计算方式,其会假设最坏情况温度是724小时保持不变。最近,由于需要降低成本和缩小尺寸,设计人员被迫在施加纹波电流时变得更为大胆。在一些应用中,设计人员经常会施加高于制造商额定值的纹波电流(不过持续时间很短)。此外,设计人员还通过在使用寿命计算中考虑温度变化,从而挤出更多裕量。

电容器的实际使用寿命也会根据电路对组件参数变化的敏感度而发生改变。制造商定义的使用寿命通常是电容下降20%,此时的等效串联电阻(ESR)可能增大2倍-5倍。根据电路的敏感度,在电容器进入故障模式前,这可能会导致产品发生故障。由于尺寸约束,当设计人员把电解电容器设置在靠近或者甚至接触热组件时,标准的使用寿命方程甚至也不适用,因为电容器上的温度分布不均匀可能导致性能加速劣化和压力增大,从而造成破裂。

电解电容器

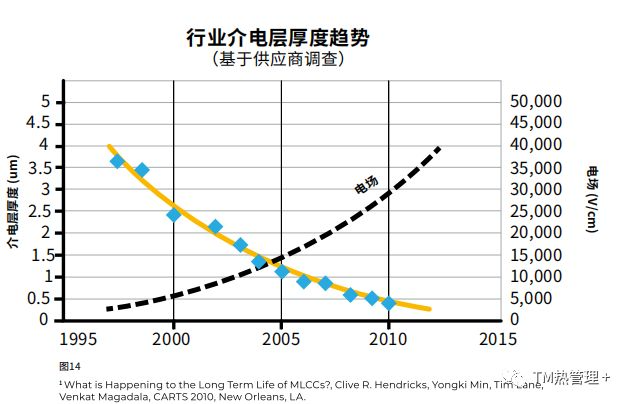

为满足电源设计人员对更高性能的期望,陶瓷电容器制造商已经大幅提高了给定封装尺寸(0402、0603等)的电容量。这种电容器技术的改进需要增加介电层数量(>300),同时减少介电层厚度1(参见图14)。但是,额定电压无法跟上陶瓷电容器介电层的厚度减少速度,造成介电层上的电场显著增强。

电容器加工会给BaTiO3晶体结构带来空隙。当具有高电容/体积(C/V)比的陶瓷电容器(例如0603封装尺寸中的10uF)被放置在直流电场中时,这些空隙会向阴极/陶瓷界面迁移,并导致绝缘电阻下降。这种磨损行为通常可采用Eyring关系进行建模。

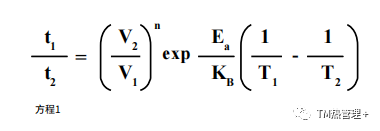

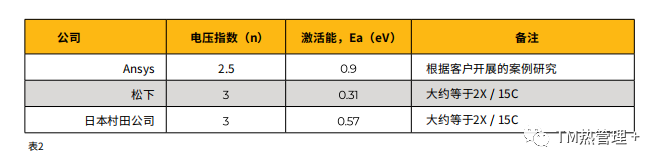

其中t是故障时间,V是电压,n是电压指数,Ea是激活能,KB是玻尔兹曼常数,T是温度(单位为K)。虽然这个方程目前可作为使用寿方法,各公司采用的常数不尽相同,这表明了我们目前尚未了解潜在的行为与属性。表2列出了Ansys确定的一些参数变化的示例。

那么,让这种常用的微型组件保持冷却究竟有多么重要呢?Ansys的加速测试与上表中日本村田公司的常数相结合,其可以表明0603/10uF/6.3V/X5R电容器在40℃和3.3VDC条件下运行时,10年后可能出现2%的故障率。这个故障率看似不高,然而考虑到您在设计中使用的所有电容器的数量,就确实是一个不容忽视的问题了。

薄膜电容器

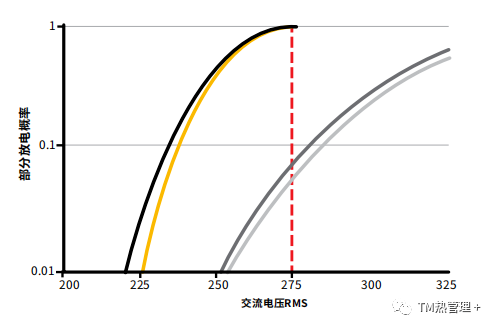

薄膜电容器可能因两种故障机制而发生故障,每一种都对温度敏感:首先是部分放电(也被称为电晕)。这是薄膜电容器的自愈机制,然而过高的水平可能破坏大面积的聚酯介电层,导致所测的电容值下降。部分放电通常在低于额定电压的电压下开始出现(参见下面的几种275V薄膜电容器),但随着施加电压的降低,这种情况会显著减少。

另一种故障机制是介电材料脆化。大多数常见的介电材料会经历缓慢的衰退过程。在这个过程中,它们会变脆,而且更容易开裂。温度越高,这个过程就会越快。

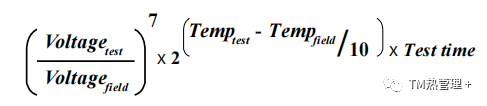

遗憾的是,目前没有任何公式能够针对薄膜电容器使用寿命有效地区分两种截然不同的故障机制所产生的影响。预测使用寿命的典型方法是根据IEC60384-16标准耐久性测试(85℃和1.25Vr下2000小时)、并使用以下方程进行推断。

在所有电容器技术之中,薄膜电容器的使用寿命是迄今为止对电压变化最为敏感的。正基于此,专业设计人员通常愿意让薄膜电容器工作在比电解电容器或陶瓷电容器温度更高的地方,因为充分的电压降额足以延长大多数应用的使用寿命。

IC损耗

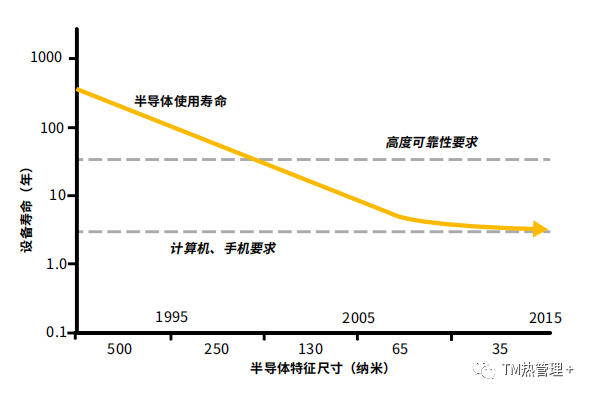

由于设计中采用的复杂集成电路可能在使用寿命期间发生损耗,或者甚至出现故障,因此有必要了解使用条件和环境条件对这些组件的影响。主要问题是亚微米工艺技术会导致器件在使用寿命内发生损耗,这个时间要远早于最初预计出现损耗的时间。微处理器和微控制器等关键组件的开发一直遵循摩尔定律,即芯片上的晶体管数量大约每两年翻一番。过去二十年来,摩尔定律一直颠扑不破,通过缩小晶体管尺寸,设计人员能够创造出更快速、更小型化、更低功耗的IC。

虽然这是高性能设备开发人员乐意看到的,但关键而且潜在的可靠性风险已悄然出现。由于具有如此微小的特征尺寸(数十纳米),半导体故障机制会更为严重,从而导致器件使用寿命缩短和意外的器件过早损耗,特别是在热应力增大的情况下尤为如此。四种故障机制会导致这个问题。这些机制包括电迁移(EM)、时间相关的介电击穿(TDDB)、热载流子注入(HCI)和负偏压温度不稳定性(NBTI)。每种故障机制都是温度、电压、电流和频率共同作用的结果。

为了降低系统性能的劣化风险,必须能够分析影响故障机制和器件可靠性的热效应,因为这不仅将影响系统的测量结果,甚至能够导致系统过早出现故障。凭借故障物理(PoF)知识以及结合使用了半导体公式、行业认可的故障机制模型以及器件功能的准确数学方法,工程师能够评估对于系统可靠性至关重要的集成电路可靠性。

焊点

焊点,也被称为互联,可用于提供电子组件(无源、分立和集成)、基板或电路板之间的电气、热和机械连接。焊点包含一级连接(芯片到基板)或二级连接(组件封装到印刷电路板)。

当发生温度变化时,组件和印刷电路板将会以不同的热膨胀系数(CTE)进行膨胀或收缩,从而形成对二级焊点的剪切载荷。这一载荷(应力)一般远低于焊点的强度。但是,重复暴露在温度变化下,如加电/断电或昼夜循环,可能对焊点造成破坏。随着每次额外的温度循环,这种损伤会不断累积,从而导致裂纹扩展,最终引起焊点故障。热-机械疲劳造成的焊点故障是电子产品的主要损耗机制之一,主要原因包括设计不当、材料选择和使用环境可能导致相对较短的故障时间。

热-机械焊点疲劳的主要驱动因素是什么?热-机械焊点疲劳的影响因素包括最高温度、最低温度、最高温度下的停留时间、组件设计(尺寸、I/O数量等)、组件材料属性(CTE、弹性模量等)、焊点几何结构(尺寸和形状)、焊点材料(SnPb、SAC305等)、印刷电路板厚度、印刷电路板面内材料属性(CTE、弹性模量)。

*寻找热管理解决方案

虽然上述问题显而易见,但由于缺乏有效的工具,电源设计人员一直难以解决这些问题。正如前文所讨论的,大多数工具要么重点放在预测温度(而非其影响)上,要么过于简单,比如降额或MTBF,它们不能真正反映温度导致的风险。

更可行的方法是使用可靠性物理分析,通过经过验证的算法并综合使用环境、材料和架构信息,预测性能劣化行为,开展权衡分析,从而准确地指导并预测电源性能。这种方法尽管可以堪称最佳做法,但通常由于缺乏相关工具而难以实现。Ansys最近推出了Sherlock Automated Design Analysis™软件,有助于填补设计工具功能上的空白。

Sherlock使用故障物理(PoF)方法帮助电源工程师更清楚地了解何时发生过热。它将标准设计信息(ODB、Gerber、网表等)与综合性嵌入式数据库相结合,以提供开展这些复杂计算所需的输入信息,简化的软件架构可确保在几分钟内完成数千次计算并显示结果。最重要的是,设计团队现在能在远早于制造任何原型之前开展这类分析。通过使用Sherlock,跻身建模与仿真变革,电源工程师现在能确保他们的设计永不过热。