概述

随着电力电子功率模块不断的提高功率密度,缩小封装的体积,提高应用频率。半导体器件,尤其是以IGBT为代表的功率电子器件面临的散热挑战日益提高,封装和散热成为电子产品设计的热门词汇。

在新能源电驱系统中,IGBT作为电驱系统中最为关键的功率器件,其工作的热稳定性成为评价电驱系统性能高低的关键。因此,需要对其在不同工况下传热的过程以及影响作深入的研究。我们知道,在IGBT的封装模块内部厂商会集成测温的NTC用于监控IGBT温度,但是该传感器一般封装在IGBT的陶瓷基板上,无法直接测量获得IGBT结温的温度。同时,由于NTC作为温度传感器,具有一定的时间常数,该常数远大于IGBT晶元温度的上升速度,因此无法通过NTC的监控温度直接对IGBT的晶元进行保护。

目前,对于IGBT晶元温度的监控,业内基本上都认可通过建立“热模型”的方式对其进行预测。该方法是通过对IGBT的传热路径和散热条件进行数学建模,完成热阻-热容的热参数网络搭建,通过计算IGBT实时损耗的热网络响应结果,从而获得IGBT结温的实时变化。

传热学基本概念

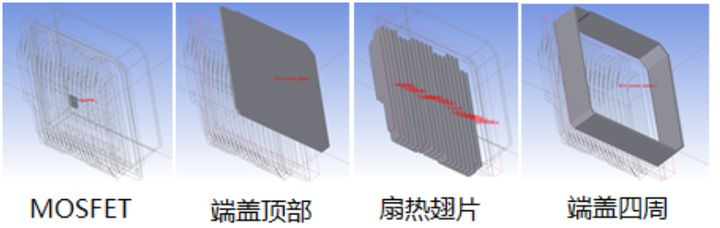

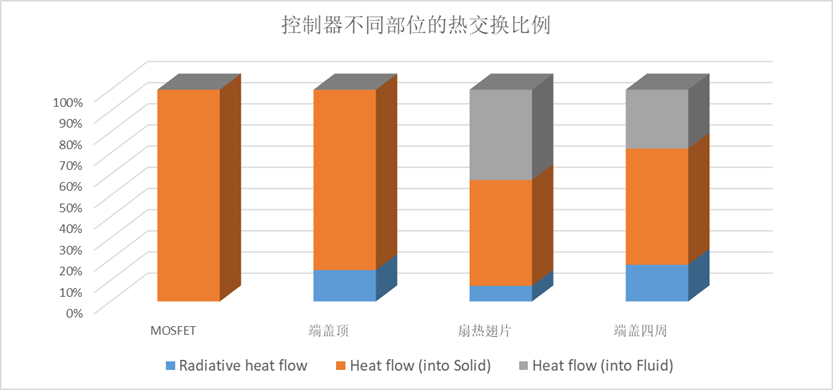

我们知道存在三种基本的热传递形式:传导,对流,辐射。在实际的工程应用中,这三种基本的传热形式一般同时存在,甚至伴随着物质的相变(比如冷凝器)等一系列复杂的物理过程。下图是某电机控制器内部不同零部件,不同传热形式的所占比重数据,可以看出不同部位元件其传热形式存在较大的差别,因此很难采用某一个传热学定律或者公式对其传热过程进行描述。

控制器各散热部件

不同部件散热形式的比重

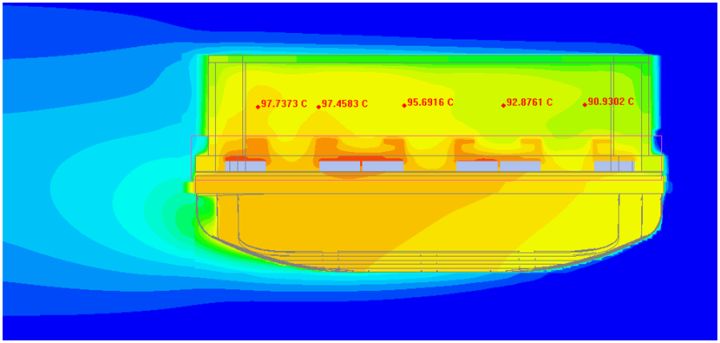

因此,对这种综合传热条件的情况需要使用有限元的分析方法,将物理模型进行网格剖分之后,在局部空间进行有限元方程的求解获得各个有限元内部的传热情况。如下图,是基于Icepak有限元分析软件求解的热场分布。有限元方法已经大量应用到工程领域的方方面面,商业化的有限元软件每年也在不断优化其求解器,收敛性和准确性都在不断挺高。因此,基于有限元的建模方法越来越受到设计师的青睐。

Icepak计算的温度分布云图

半导体器件的散热特点

有限元方法能够准确全面地描述工程传热问题,但是其算法精度依赖于物理模型和求解器的优劣,是一个完全正向的开发流向,必须通过不断的优化模型和算法逼近真实的结果。但是,在实际应用中很难获得系统中各个层级的模型参数,大部分的结果还是得依靠测试进行标定。同时,有限元模型无法集成到系统内部,对系统进行实时的热评估。

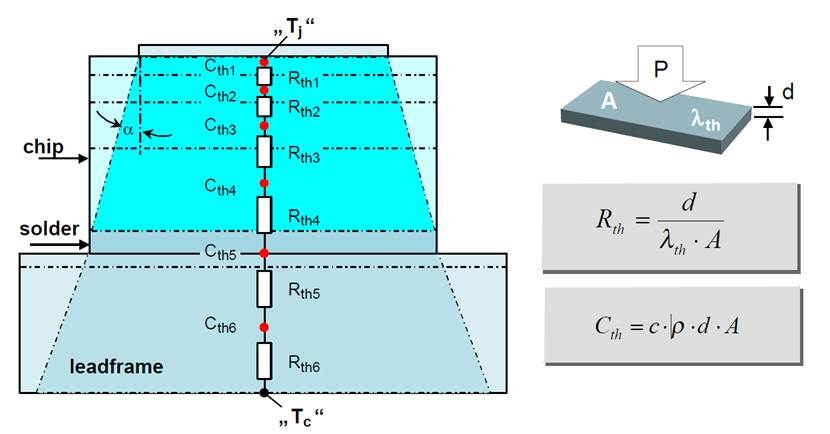

半导体器件在一定尺度内,其传热模型是可以简化的。如下图为典型的IC封装层叠结构,在该尺度下可以将芯片传热模型等效为“一维热传导”。在该模型尺度下,其热阻,热容有以下的计算公式。

半导体器件的一般散热结构

其实,我们已经发现该模型已经做了一定的“剖分”。由于Chip层的厚度较厚,在该层内的热传递方向并非垂直,而是会产生一个扩散角α,因此需要将该Chip层进行多层切割,切割后的每一层可以等效为“均匀平板热传导”。因此,在建立热模型的时候往往采用多阶的热阻-热容参数模型。

对于电子器件在一定尺度内可以直接对其进行“热传导”的建模方式。其实,我们热模型的建立就是基于“热传导”,在该尺度下我们还能应用集总参数的数学模型对其进行描述,一旦建模范围扩大到更外层的边界,包括流体散热等复杂散热条件,其建模的线性度无法保证,难度将大大增加。

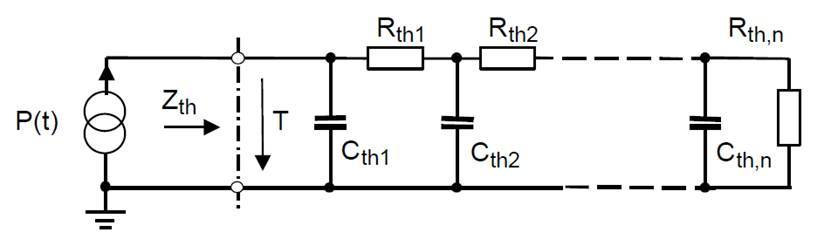

在热模型的建立过程中,我们可将传热网络和电路网络进行等效。也即是,将发热的功率等效为电路的电流源,将传热路径上的温度差等效为电路的电压。因此,基于物理模型建立的热模型网络如下图。该模型称为Cauer-model,其每一组热阻热容都对应到实际物理模型的热阻热容。只要我们获得了响应的各层的热阻-热容参数,以及器件的发热功率,就能够轻松的计算出发热点的温度。

Cauer-model

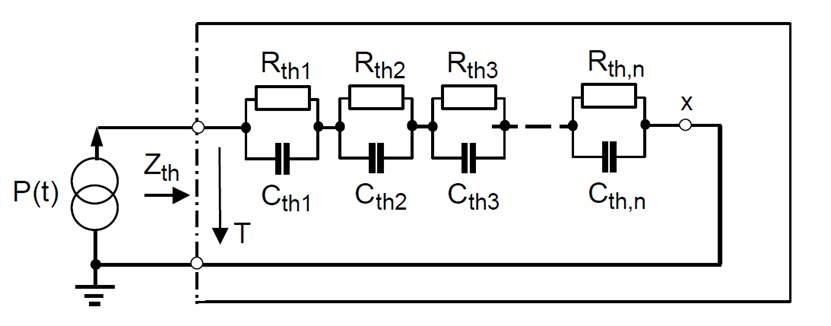

但是Cauer-model有一定的缺陷,热容参数都是相对于GND的温度参考点,一旦该参考点变化(比如参考点由IGBT基板DCB温度变为IGBT Heatsink温度),需要重新评估/测量热容参数。而具有相同阶数和相同频率响应的等效模型 Foster-Model,如下图,参考点的变化不影响前级的热阻-热容参数,只需要在其后级串联[IGBT基板DCB-IGBT Heatsink]的热阻-热容网络即可,简化了模型的复杂度。但是,需要注意的是 Foster-Model各节点无法和实际的物理模型进行对应,但是实际上我们也不需要知道传热层之间的传热温差是多少,只要知道结温和传感器测量点之间的温差就足够好用了。

Foster-Model

IGBT热模型建立方法

上文已经说到,IGBT作为半导体器件,无法通过获取基板上NTC的温度对其进行热保护,必须通过建立热模型的方式对其结温进行“预测”。而该预测也无法完全通过数学的方法,因为无法再大尺度下(比如Tj - Ta)对其进行热模型建模,需要依靠NTC设计一个“锚点”,也即是获得这个“基准温度”,在小尺度结构上进行热传递的模型建立。

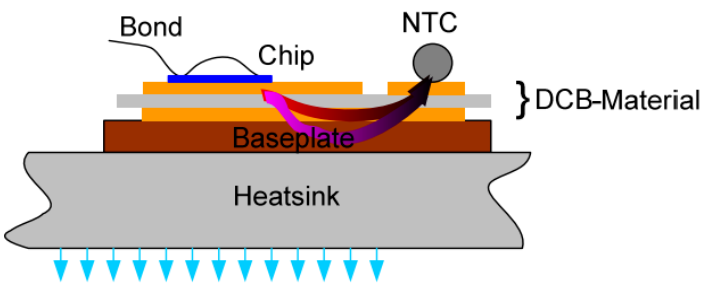

如下图,为某一型号的IGBT封装形式。考虑到该结构内,Chip(junction)上产生的绝大部分热量向下传递,穿过DCB,Heatsink,并最终被消散到环境温度(Ambient)里面。那么在Chip-DCB-Heatsink这个尺度上可以建立IGBT的热模型,为了方便说明,简化为Chip-Heatsink的一阶热模型网络。

IGBT散热模型

我们知道Heatsink的变化是缓慢的,因此可以将该温度作为基准温度。但是,NTC的位置并不在Heatsink的位置,而处于DCB上面,Chip的周边位置。所以,需要通过NTC的测量温度来估算Heatsink的温度。这里需要注意的是NTC由于传感器的时间常数的影响,不能够实时获得测量点的温度,需要通过一定的方式对该时间常数进行补偿。

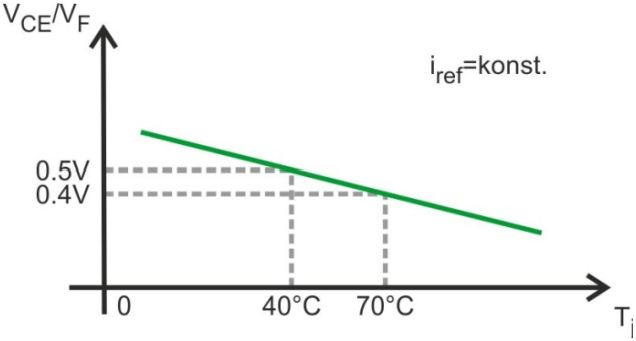

由于在各应用系统中,IGBT的散热环境存在差异,因此需要对目标系统进行热测试获得热阻-热容参数。其中关键的结温的测试一般采用“热压法”,在半导体材料中通入微电流,其Junction两端电压和温度程线性关系,如下图。关于热模型参数的获取需要结合大量的实验和一些等效,鉴于篇幅的限值,在本文中不再展开。

半导体器件Junction温度和压降关系

小结

本文介绍了半导体传热的基本概念,小尺度条件下传热模型的等效及其热网络模型的基本形式。介绍了IGBT的热模型建模的一般方法,以及测试方法。通过该建模方法可以获得较为准确的IGBT传热过程,及其结温的温度,从而对IGBT进行热管理和热保护。