一、 HeatSink介绍:

散热片是一种散热器中的易发热电子元件散热的装置,多由铝合金,黄铜或青铜做成板状,片状,多片状等。

散热片主要靠对流来散热。散热器装在低处,易于热气上升。加强对流才能迅速提高热量,如果对流被破坏,热效率会被大大降低。

铝散热片是使用率最高的散热片之一,整体采用纯铝制造。铝是地球上含量最高的金属,成本低和热容低是其主要特点。其缺点主要是吸热慢,但优点是放热快,且散热效果跟其结构和做工成正比。散热片数越多、底部抛光越好,散热效果越好。其散热原理非常简单:利用散热器上的散热片来增大与空气的接触面积,再利用空气流动从而带走散热片上的热量。

一定要保证散热体台面的表面粗糙度、平行度和平面度满足要求,否则在运行中极易失去其散热能力,因过热而损坏器件。

二、 认识三相逆变器的SPWM控制方法:

下面是三相逆变器的示意图:

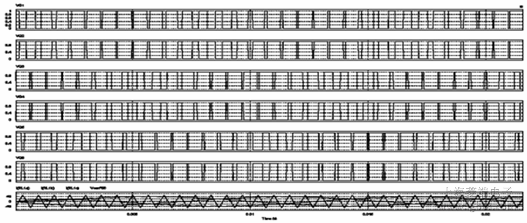

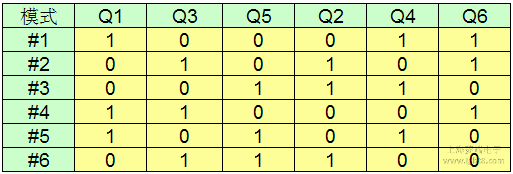

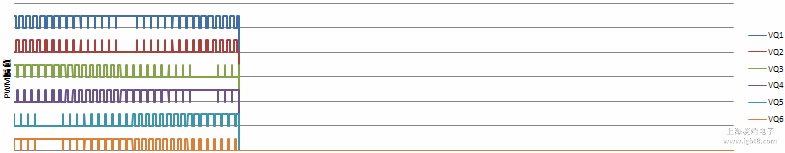

采用SPWM控制方法各个开关管的驱动波形存在下面的关系:对于三相逆变器6组驱动波形会存在下面几组工作模式:

1、上桥臂Q1开通,Q3、Q5关闭,下桥臂Q4、Q6开通,Q2关闭;

2、上桥臂Q3开通、Q1、Q5关闭,下桥臂Q2、Q6开通,Q4关闭;

3、上桥臂Q5开通、Q1、Q3关闭,下桥臂Q2、Q4开通,Q6关闭;

4、上桥臂Q1、Q3开通,Q5关闭,下桥臂Q6开通,Q2、Q4关闭;

5、上桥臂Q1、Q5开通,Q3关闭,下桥臂Q4开通,Q2、Q6关闭;

6、上桥臂Q3、Q5开通,Q1关闭,下桥臂Q2开通,Q4、Q6关闭;

假设,标志1代表开通,标志0代表关闭:

则可以整理为6组工作状态:设开关管的工作频率为:fswitch=3200Hz

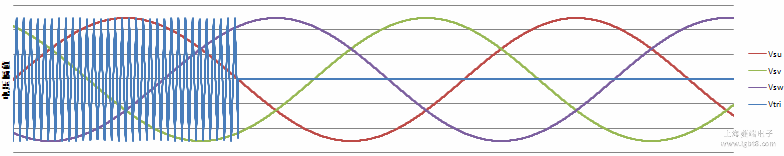

三相逆变器SPWM控制原理

三相逆变器6个开关管的驱动波形

三、 开关管的各个损耗参数:

可以通过IGBT功率损耗分布分析及计算工具得到开关管的下列损耗参数:

四、 HeatSink设计步骤:

散热片设计的主要目的是确保总热阻减至最小可能值。热阻计算在散热器设计中是首要任务,只有确定后才可将晶体管的结温进行预测。

通常散热器的设计分为三步

1、根据相关约束条件设计外轮廓图;

2、根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化;

3、进行校核计算;

4.1 散热器外形设计:

对于自然冷却散热器的设计方法而言:

1、考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流。所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距。

2、自然冷却散热器表面的换热能力较弱,在散热齿表面增加波纹不会对自然对流效果产生太大的影响,所以建议散热齿表面不加波纹齿。

3、自然对流的散热器表面一般采用发黑处理,以增大散热表面的辐射系数,强化辐射换热。

4、由于自然对流达到热平衡的时间较长,所以自然对流散热器的基板及齿厚应足够,以抗击瞬时热负荷的冲击,建议大于5mm以上。

根据厂商的资料:

散热器热阻Rth是评定散热器品质的一个基本参数,散热器的热阻直接反映其热导和散热性能。

热阻器与散热器的大小、形状、安装方式、散热面积有关。也与空气的流动方式,即自然对流或强迫风冷有关。后者还与风速有关。

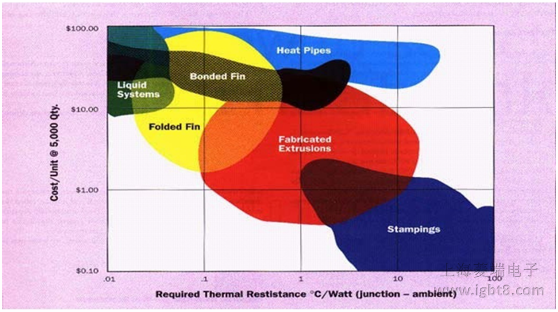

散热片类型热阻与性价比的对应框图

根据上图:

Stampings(冲压散热片):常用于器件冷却,由铝或铜冲出形状,成本较低,适应大批量生产。但是其热阻较大,对于传热不利。

Fabricated(挤压型材散热片):型材散热片的肋片增加波纹可增加10~20%的散热能力。价格和热阻性能相对较小,性价比高。

Bonded Fin(焊接或熔铸肋片):有较大范围的热阻分布,但是成本很高。

Folded Fin(折叠肋片型散热片):热阻很小,但是成本较高。

Liquid Systems(水冷系统):热阻为所有型材中最小,但是成本也相对而言最高。

Heat Pipes(热管):

根据前面的分析,我们最好采用Fabricated(挤压型材散热片),热阻可以控制在0.1~10℃/W之内。

4.2 Motor Driver IC + Discrete IGBT方案热阻计算:

假设散热片有平台的底部(能够与晶体管紧密结合)。对于未知型号的散热器,有一些简单数学公式可以计算其热阻。

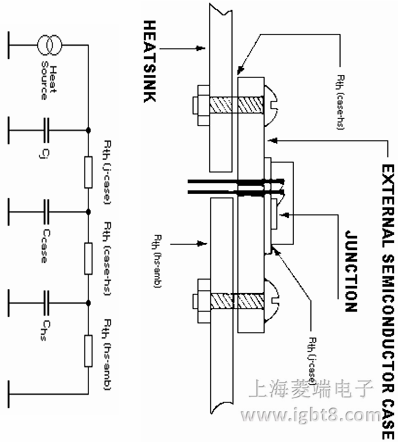

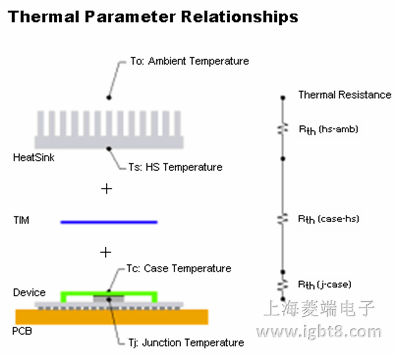

对电力电子系统而言,散热片与晶体管的热阻模型如图所示:

其中:

Rth(j-case):是晶体管结温-壳温的热阻

Rth(case-hs):是晶体管壳温-散热片的热阻

Rth(hs-amb):是散热片-环境温度的热阻

4.2.1 晶体管结-晶体管壳热阻计算:

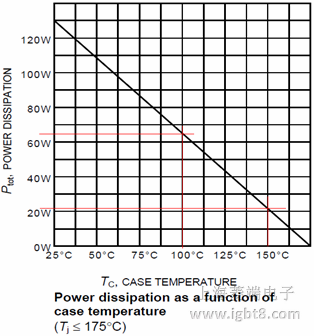

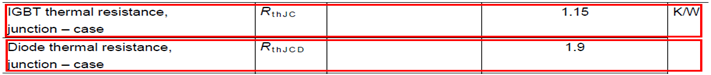

根据Infineon的IGBT IKP15N60T的DATASHEET:

则IGBT的结-壳的热阻为:Rth(j-c)igbta=(150-100)/(65-21)=1.136℃/w

且根据DATSHEET,还有关于结-壳的描述:

Rthj-cigbtb=1.15℃/W

根据两个结果,取最大值为IGBT的结-壳的热阻:

同理,得到反向恢复二极管的结-壳的热阻:

Rthj-cdiode=1.9℃/W

4.2.2 晶体管壳温-散热片热阻计算:

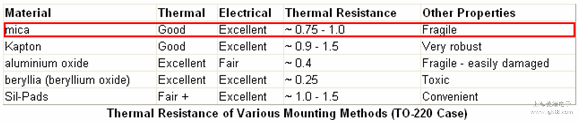

散热片一般与晶体管之间有云母绝缘片的隔离,如下图所示:

晶体管壳温-云母隔离片的热阻为:

Rth(c-m)=1.0 ℃/W

假设云母隔离片-散热片结合紧密,通过导热膏高效导热,令其热阻:

Rth(m-h)= 0.6 ℃/W

则晶体管-散热片的热阻为:

Rth(c-h)= 1.6 ℃/W

4.2.3 散热片-环境温度热阻计算:

器件生产商一般会提供开关管最大结温,根据IKP15N60T的DATASHEET:

可查得IGBT的最大结温为:

Tjmax = 175℃

根据产品的工作环境,设环境温度为:

Tcmax = 60℃

则开关管允许的最大温升为:

Trmax = 115℃

4.2.4 查询相近散热片的资料:

散热片的形状如下图所示:

实测竞争对手的散热片尺寸为:

| Discribition | Size(mm) |

|---|---|

| Length | 90 |

| Height | 50 |

| Width | 40 |

本方案在散热器总的体积及大小形状不变的情况下,实验IGBT如何摆放温度分布较合理。

五、开关管布局对热设计的影响:

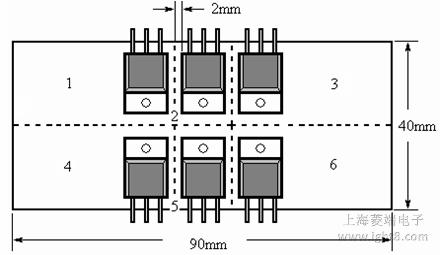

5.1 开关管布局1:

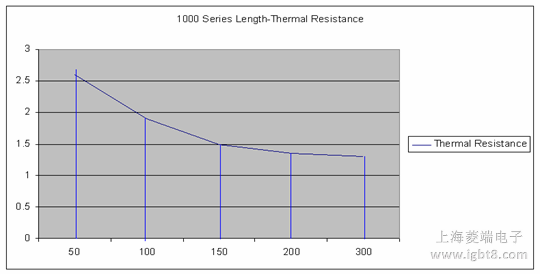

按照平均分配原则,每个IGBT分得的散热片为:

Width1 = 30mm

Length1 = 20mm

Height1 = 50mm

选择与之相似的散热片:

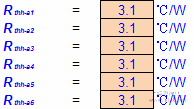

取得其热阻为:

算法1:

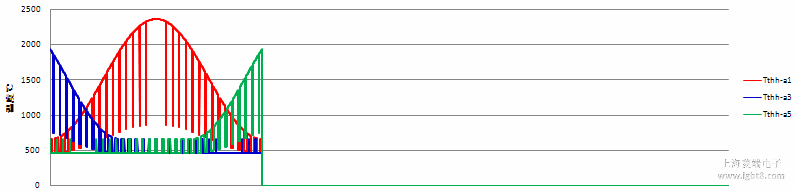

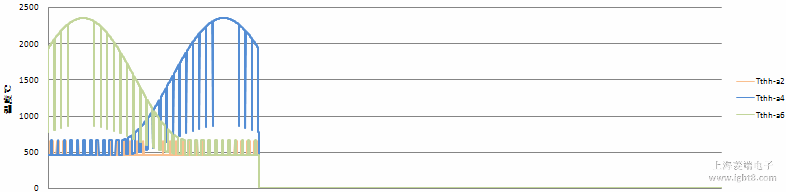

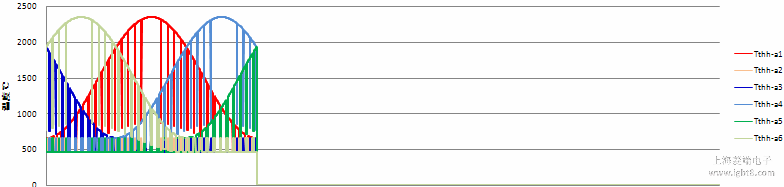

三相逆变器三个上管的温度随时间变化线形图

三相逆变器三个下管的温度随时间变化线形图

三相逆变器开关管的温度随时间变化线形图

用此热仿真模型得出的散热片上出现的最大温升为:

Trmax1 =

用此热仿真模型得出的散热片上出现的最低温升为:

Trmin1 =

用此热仿真模型得出的散热片上出现的平均温升为:

Travg1 =

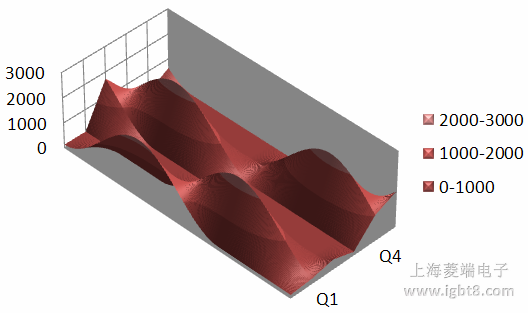

算法2:

用另外一种计算办法来表现出三维图的温度变化曲线:

用简化的热仿真模型得出的散热片上出现的最大温升为:

Trmax2

用简化的热仿真模型得出的散热片上出现的最低温升为:

Trmin2

用此热仿真模型得出的散热片上出现的平均温升为:

Travg2

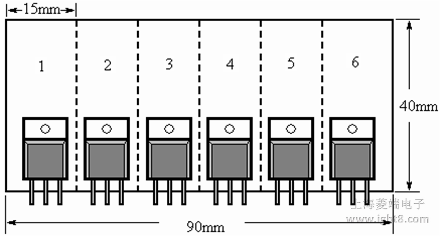

5.2 开关管布局2:

分析方法如上例5.1所示:

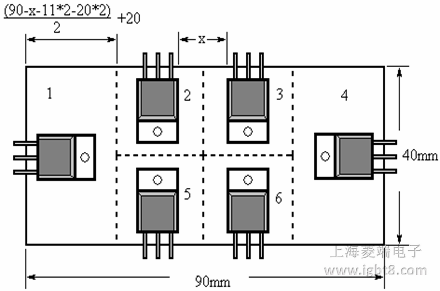

5.3 开关管布局3:

分析方法如上例5.1所示:

5.4 开关管布局4:

分析方法如上例5.1所示: