一、塑胶件结构设计基本原则:

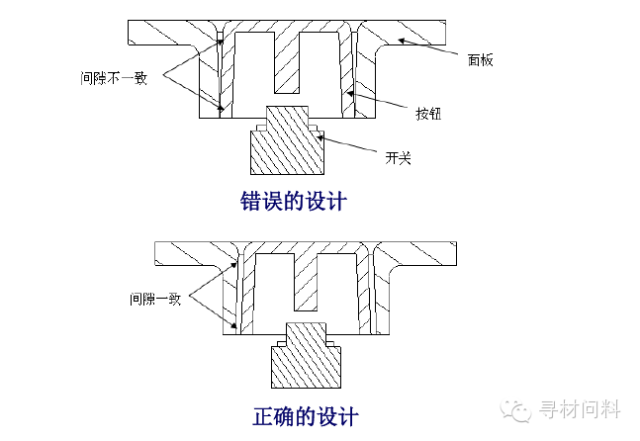

▶ 结构设计要合理:装配间隙合理,所有插入式的结构均应预留间隙;保证有足够的强度和刚度(安规测试),并适当设计合理的安全系数。

▶ 塑件的结构设计应综合考虑模具的可制造性,尽量简化模具的制造。

▶ 塑件的结构要考虑其可塑性,即零件注塑生产效率要高,尽量降低注塑的报废率。

▶ 考虑便于装配生产(尤其和装配不能冲突)。

▶ 塑件的结构尽可能采用标准、成熟的结构,所谓模块化设计。

▶ 能通用/公用的,尽量使用已有的零件,不新开模具。

▶ 兼顾成本

二、塑胶件基础结构设计指南

1.零件壁厚

① 合适的壁厚

塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,壁厚太小:强度低;流动阻力大,熔料难充满;壁厚太大:零件产生缩水、气孔和翘曲等质量问题;零件冷却时间增加,成型周期加长,零件生产效率低;

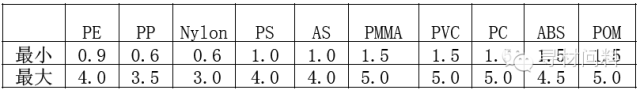

常用塑胶材料合适壁厚范围(单位mm):

② 尽量减少零件壁厚,决定零件壁厚的因素如下:

▶ 零件的强度要求;

▶ 零件成型时能否抵抗脱模力;

▶ 零件能够抵抗装配时的紧固力;

▶ 有金属埋入件时,埋入件周围强度是否足够;

▶ 孔的强度是否足够;

▶ 错误的做法:为提高零件强度,片面的增加零件壁厚。

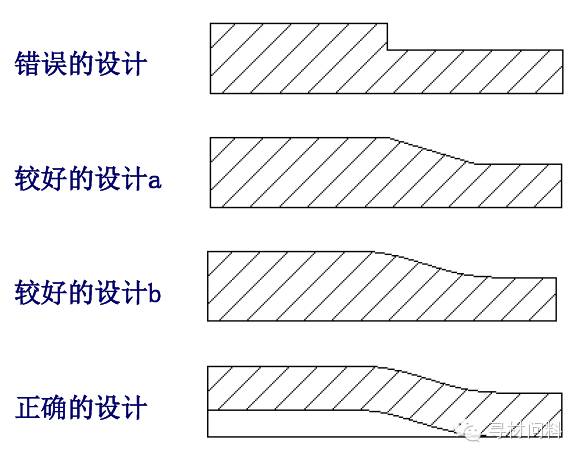

③ 零件壁厚均匀

2. 圆角设计

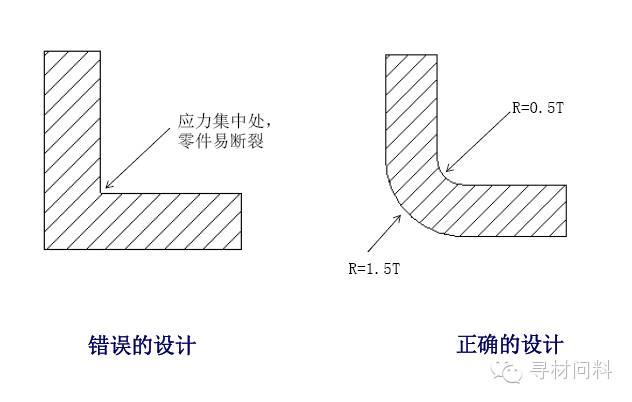

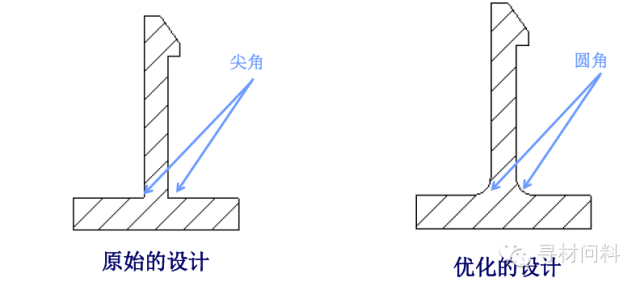

在塑件设计过程中,为了避免应力集中,提高塑件强度,改善塑件的流动情况及便于脱模,在塑件的各面或内部连接处,应采用圆弧过度。另外,塑件上的圆角对于模具制造和机械加工及提高模具强度,也是不可少的。在塑件结构上无特殊要求时,塑件的各转角处均应有半径不小于0.5~1mm的圆角。允许的情况下,圆角应尽量大。

对于内外表面的拐角处,外圆角应为内圆角加壁厚,可减少内应力,并能保证壁厚均匀一致。

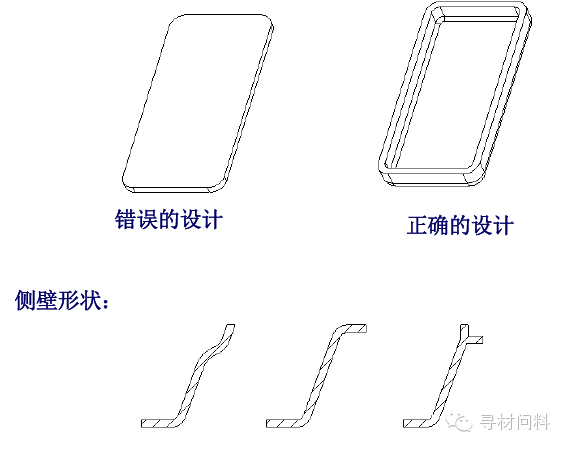

① 避免零件外部尖角

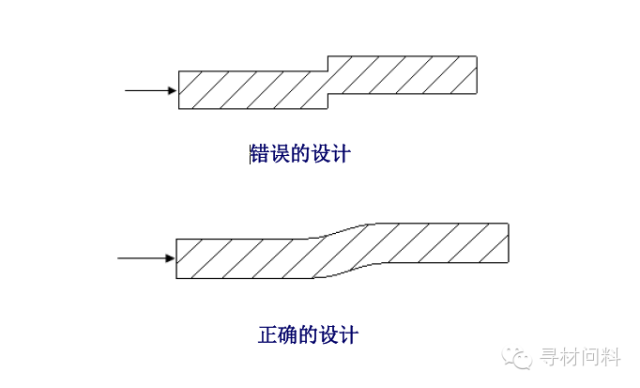

② 避免在塑胶熔料流动方向上产生尖角

③ 避免在零件连接处产生尖角

3. 脱模斜度

一般来说,对模塑产品的任何一个侧面,都需有一定量的脱模斜度,以便产品从模具中顺利脱出。脱模斜度的大小一般以0.5度至1度间居多。具体选择脱模斜度注意以下几点:

▶ 塑件表面是光面的,尺寸精度要求高的,收缩率小的,应选用较小的脱模斜度,如0.5°。

▶ 较高、较大的尺寸,根据实际计算取较小的脱模斜度,比如双筒洗衣机大桶的筋板,计算后取0.15°~0.2°。

▶ 塑件的收缩率大的,应选用较大的斜度值。

▶ 塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

▶ 透明件脱模斜度应加大,以免引起划伤。一般情况下,PS料脱模斜度应不少于2.5°~3°,ABS及PC料脱模斜度应不小于1.5°~2°。

▶ 带皮纹、喷砂等外观处理的塑件侧壁应根据具体情况取2°~5°的脱模斜度,视具体的皮纹深度而定。皮纹深度越深,脱模斜度应越大。

▶ 结构设计成对插时,插穿面斜度一般为1°-3°。

4. 脱模斜度的大小与方向不能影响零件的功能实现:

5. 加强筋的设计

塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

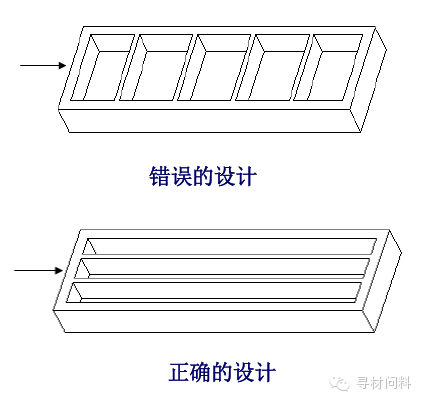

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。加强筋的高度较大时则要做0.5-1.5的斜度(因其出模阻力大),高度较矮时可不做斜度。

6. 加强筋的设计原则:

① 壁厚均匀:

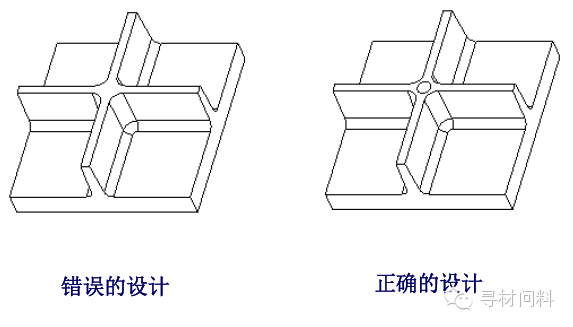

② 顶端增加斜角避免困气:

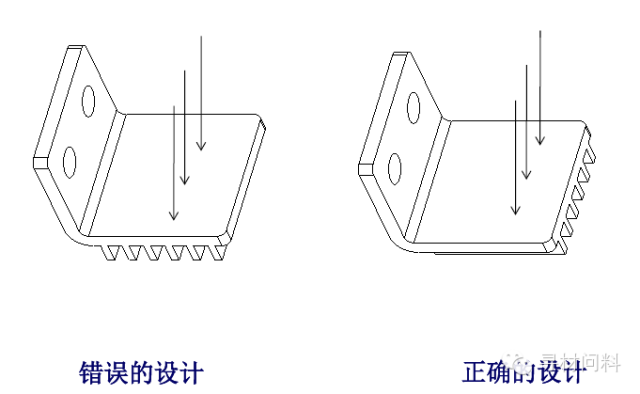

③ 筋的方向与塑胶熔料方向一致:

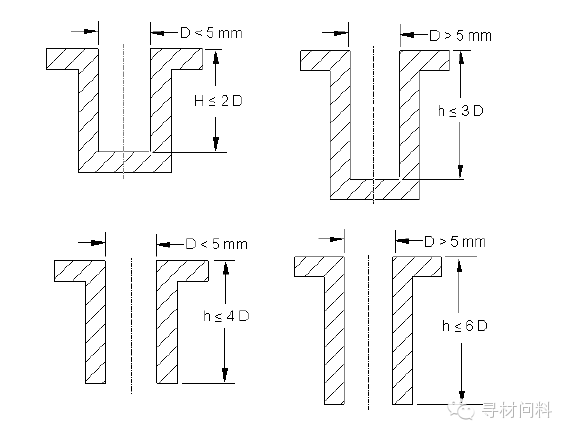

7. 孔的设计

从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型芯容易断、变形。

① 孔的深度尺寸:

② 孔与孔的间距及孔与零件边缘尺寸:

③避免盲孔根部太薄:

④ 零件上的孔尽量远离受载荷部位:

⑤ 孔的边缘增加凸缘增加孔的强度:

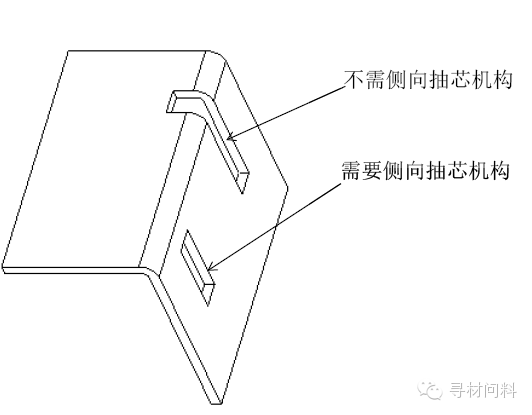

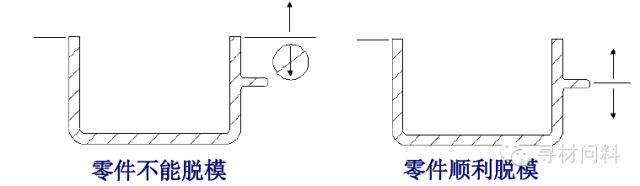

⑥ 避免与零件脱模方向垂直的侧孔:

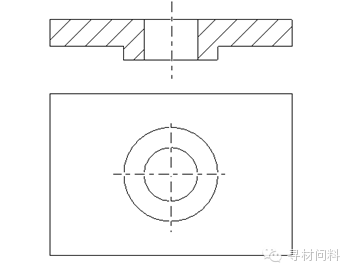

8. 支柱的设计

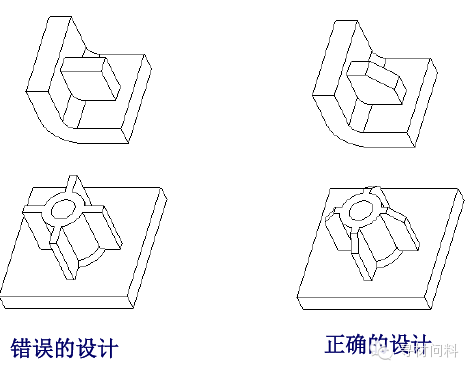

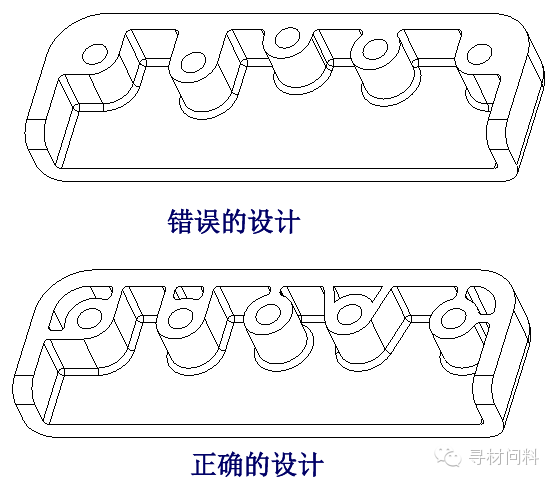

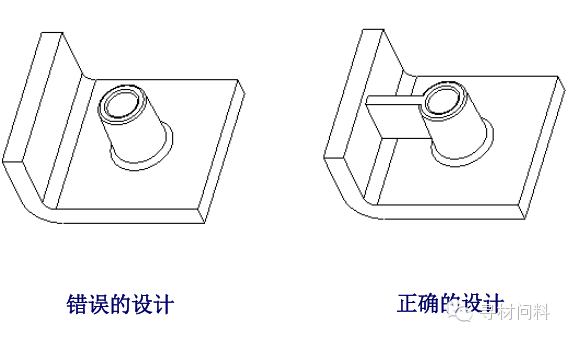

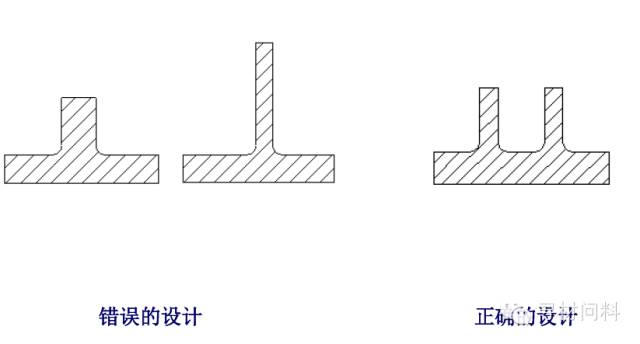

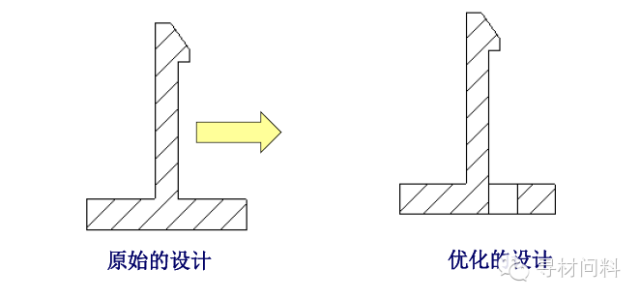

① 壁厚均匀:

② 保持与零件璧的连接:

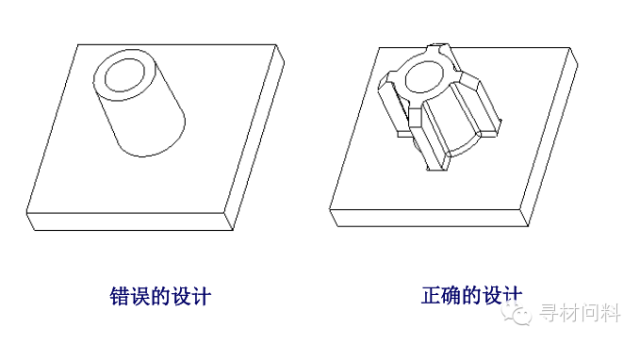

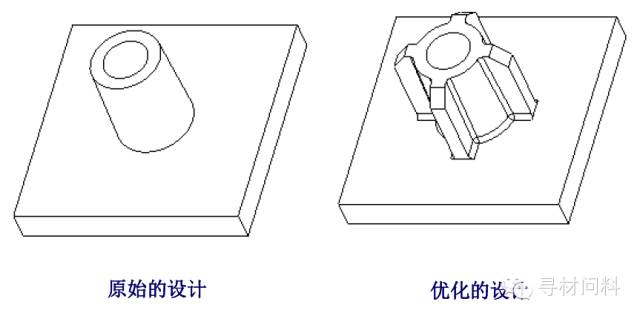

③单独支柱四周增加加强肋:

三、提高塑胶件强度的结构设计指南

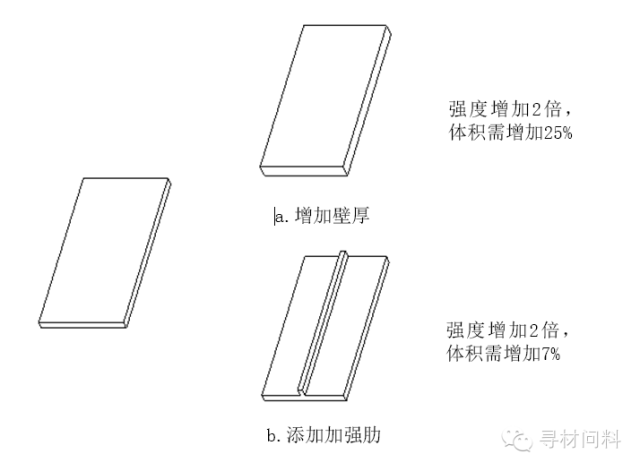

1.通过添加加强肋而不是增加壁厚来提高零件强度:

2.加强肋的方向要考虑载荷的方向:

3.多个加强肋的方向比单个较厚或较高的加强肋好:

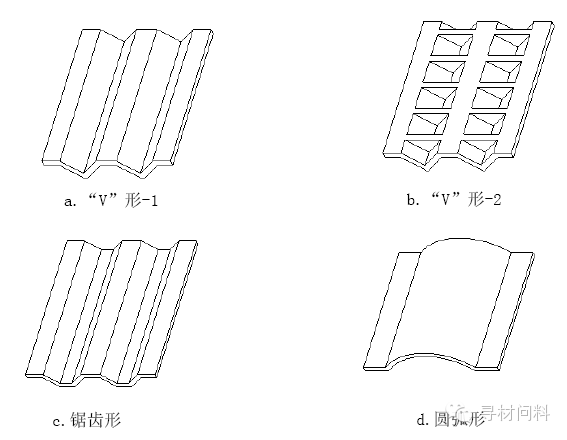

4.设计零件增强剖面:

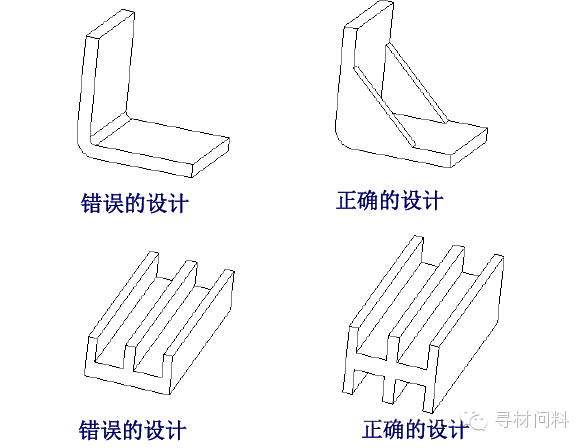

5.增加侧壁:

6.避免零件应力集中;

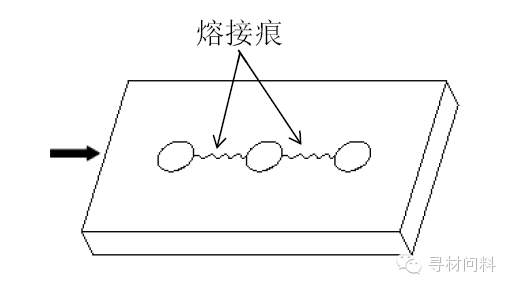

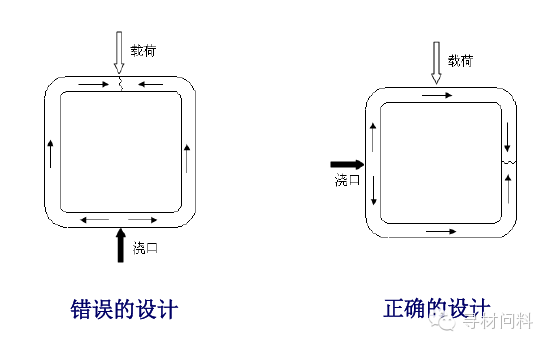

7.避免零件在熔接痕区域承受载荷;

8.其它方法:

▶ 玻纤增强塑料常用来代替普通塑胶材料来提高塑胶件强度,需要注意的是玻纤增强塑胶只在玻纤的方向上提高零件的强度;

▶ 塑胶件承受压缩载荷的能力比承受拉伸载荷的能力强;

▶ 避免零件承受圆周载荷。零件承受圆周载荷时,例如金属镶件处,很容易发生破裂而失效;

▶ 在承受冲击载荷时,保持零件剖面的完整性,避免在冲击载荷方向上零件剖面出现缺口和应力集中。

四、提高塑胶件外观的结构设计

1.选择合适的塑胶材料;

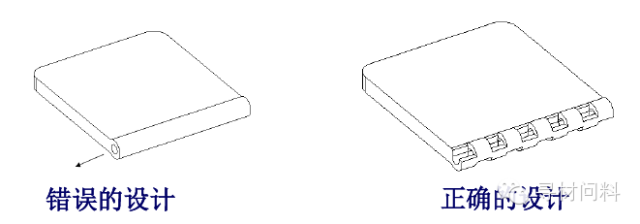

2.避免零件外观表面缩水

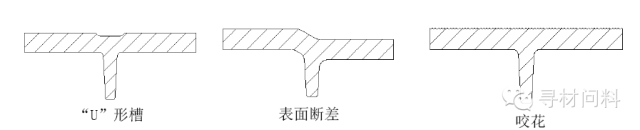

▶ 通过设计掩盖缩水;

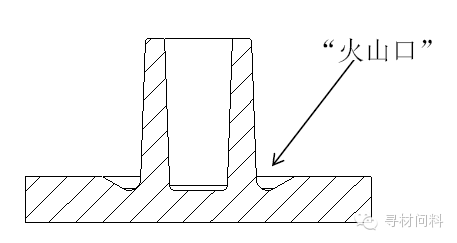

▶ “火山口”设计;

3、避免零件外观表面缩水:

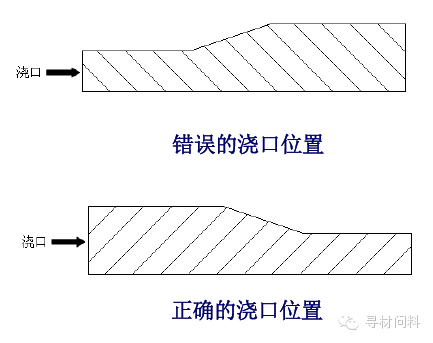

▶ 合理的浇口位置;

4.避免零件变形:

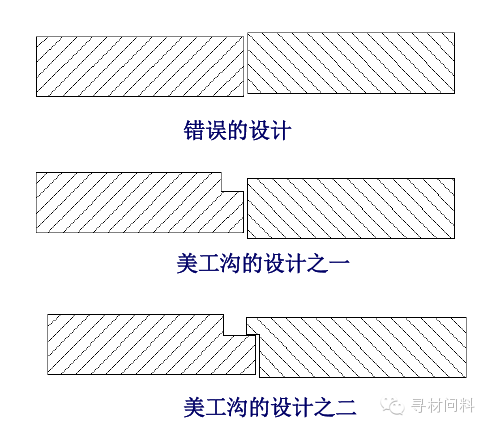

5.设计美工沟:

6.避免外观零件表面出现熔接痕:

▶ 塑胶件表面咬花可以部分掩盖熔接痕,但并不能完全掩盖熔接痕;

▶ 喷漆可以掩盖熔接痕;

▶ 合理设置浇口的位置和数量,避免在零件重要外观表面产生熔接痕;

▶ 保证模具通风顺畅。F.避免外观零件表面出现断差或毛边;

五、降低塑胶件成本的设计

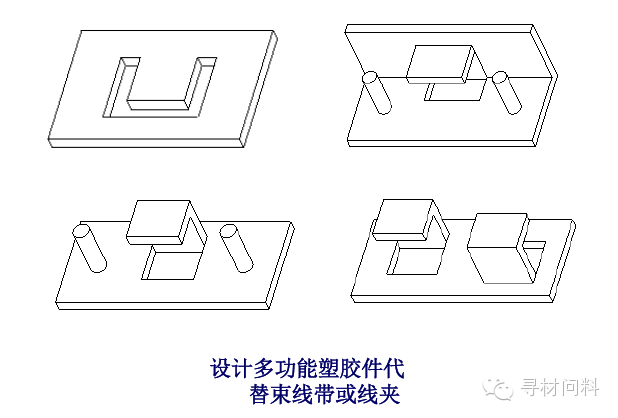

1.设计多功能的零件:

2.降低零件材料成本:

▶ 通过添加加强肋而不是增加壁厚的方法提高零件强度;

▶ 零件较厚的部分去除材料;C.简化零件设计,降低模具成本:KISS原则(Keep it simple, stupid),简单就是美!零件中的每一个特征必须有存在的理由,否则,该特征是能够去除的。D.避免零件严格的公差:公差越严格,零件制造成本就越高;

3.零件设计避免倒扣:

▶ 有些外侧倒扣可以通过重新设计分模线而避免:

▶ 重新设计零件特征避免倒扣:

4.降低模具修改成本:

▶ 零件的可注塑性设计;

▶ 减少产品设计修改次数;

▶ 避免添加材料的模具修改;G.使用卡扣代替螺钉等固定结构。

六、注塑模具可行性设计

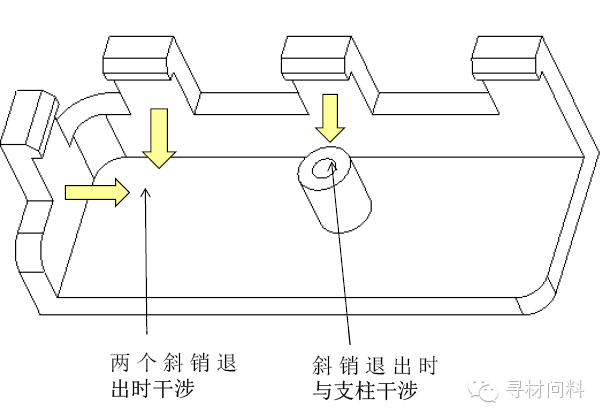

1.卡扣等结构应为斜销(或滑块)预留足够的退出空间:

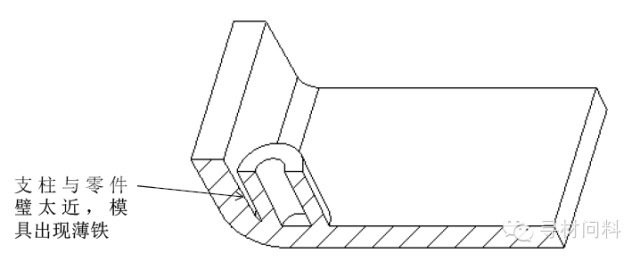

2.避免模具出现薄铁以及强度太低的设计:

七、塑胶件的装配设计

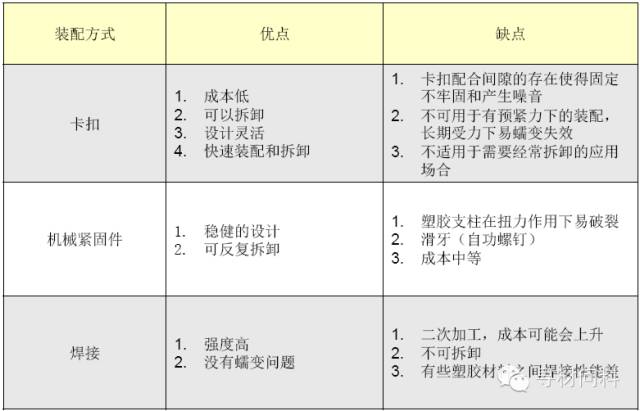

塑胶件的装配各种装配方式的优缺点

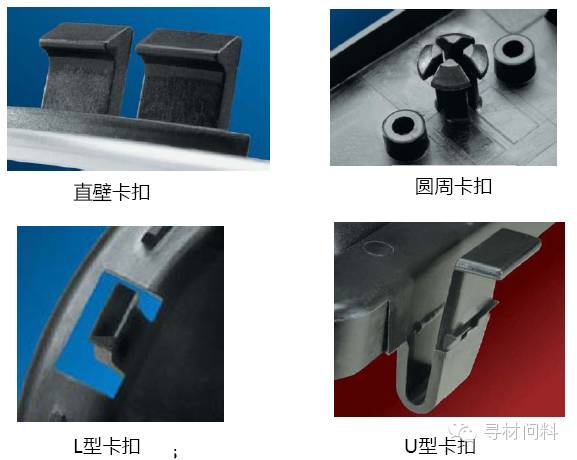

1.卡扣装配

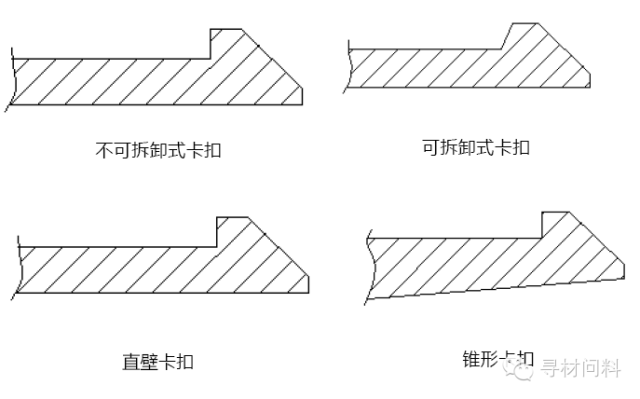

2. 卡扣设计指南

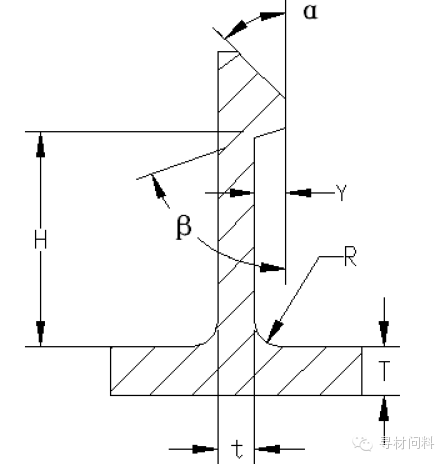

① 卡扣的尺寸:

▶ 卡扣厚度t = 0.5~0.6T

▶ 卡扣的根部圆角Rmin = 0.5t

▶ 卡扣的高度H = 5~10t

▶ 卡扣的装配导入角α= 25°~ 35°

▶ 卡扣的拆卸角度β:β≈35°用于不需外力的可拆卸的装配;β≈45°用于需较小外力的可拆卸的装配;β≈80°~90°用于需很大外力的不可拆卸的装配;

▶ 卡扣的顶端厚度Y ≤ t

② 卡扣根部增加圆角:

③ 卡扣均匀分布

▶ 均匀的设置在零件的四周,以均匀承受载荷

▶ 靠近零件容易变形的地方;

④ 使用定位柱辅助卡扣装配和提高装配精度:

⑤ 卡扣根部增加圆角:

⑥ 考虑模具修改方便性

▶ 卡扣尺寸一般会经过多次修改,可先做小,以保证修模的方便性

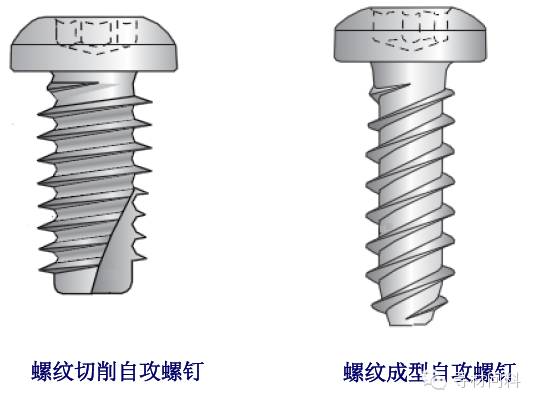

3. 机械紧固:自攻螺钉

▶ 自攻螺钉的种类:

A. 装配次数

装配次数一般不超过3次

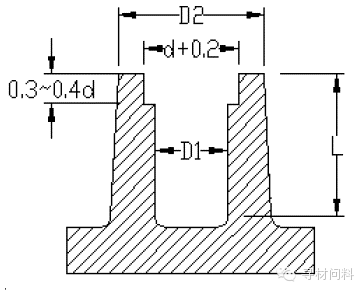

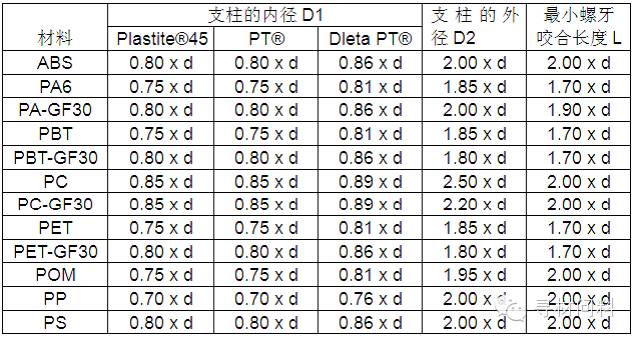

B. 支柱的内径和外径

C. 螺牙咬合长度不少于2倍螺钉公称直径

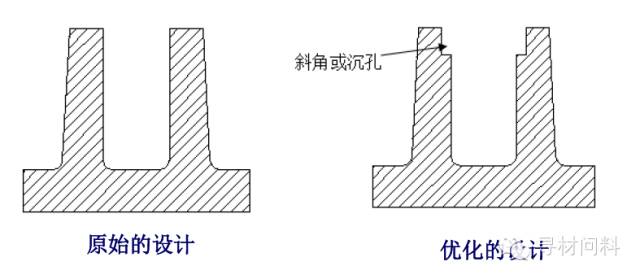

D. 支柱的深度至少比螺钉长度高0.5毫米E.支柱顶部增加斜角或沉孔。

D.支柱四周增加加强筋、根部添加圆角

E.支柱最常见的失效方式是支柱破裂

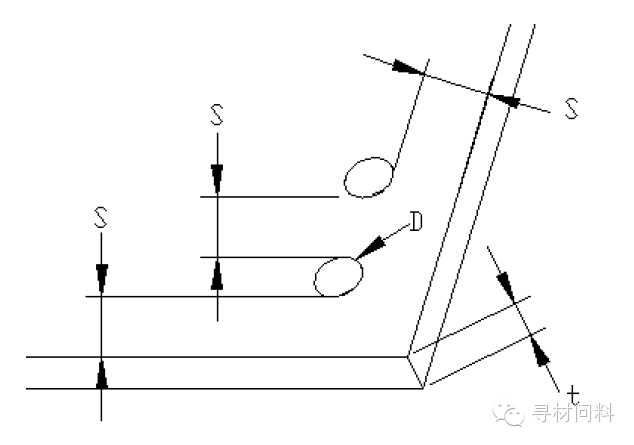

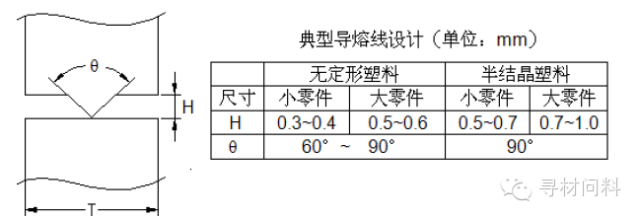

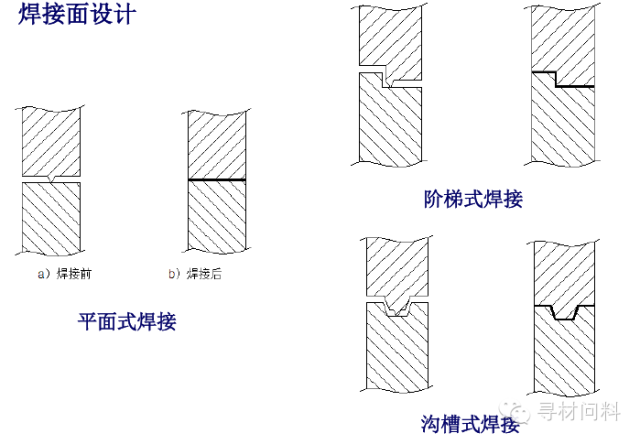

4. 超声波焊接:导熔线设计

▶ 正确的导熔线设计

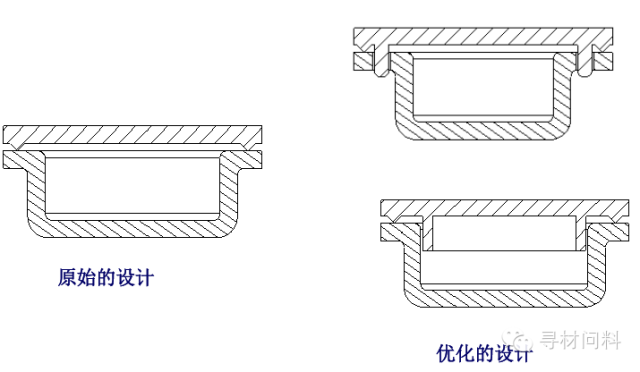

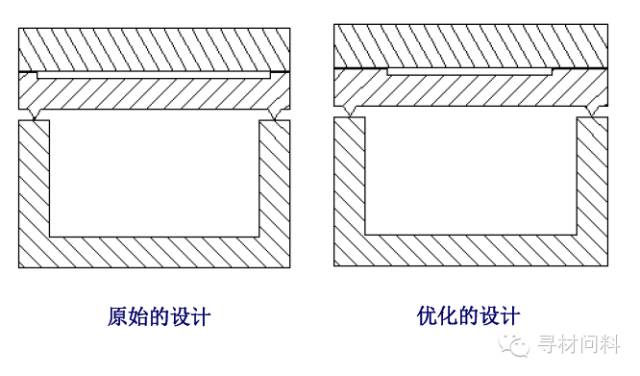

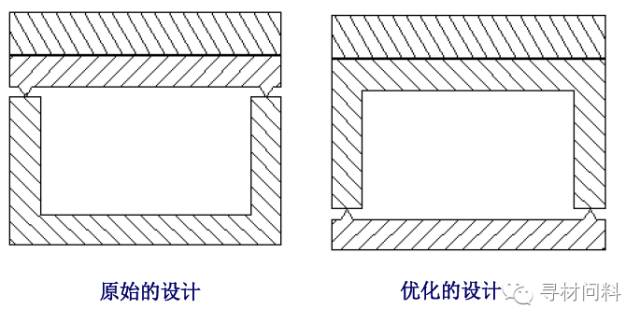

▶ 设计定位特征

▶ 增加塑胶件焊接面与焊接头的面积

▶ 把近程焊接作为第一选择

END

特别声明:本文内容来自于寻材问料,只用于学习交流,如涉及版权问题,请联系删除,以上内容如有错误,欢迎留言指正,谢谢!