塑料收缩率,是指塑料制件在成型温度下尺寸与从模具中取出冷却至室温后尺寸之差的百分比。它反映的是塑料制件从模具中取出冷却后尺寸缩减的程度。影响塑料收缩率的因素有:塑料品种、成型条件、模具结构等。不同的高分子材料的收缩率各不相同。其次塑料的收缩率还与塑件的形状、内部结构的复杂程度、是否有嵌件等有很大的关系。

影响因素:

1、成型工艺对塑料制品收缩率的影响

**

(1) 成型温度不变,注射压力增大,收缩率减小(有效减少外观骨位印、内部缺胶现象,但注意披锋);

(2) 保持压力增大,收缩率减小;

(3) 熔体温度提高,收缩率有所降低(熔体温度提高有利于塑胶流动及时充满型腔);

(4) 模具温度高,收缩率增大(温度过高,冷却时间不够);

(5) 保压时间长,收缩率减小,但浇口封闭后不影响收缩率;

(6) 模内冷却时间长,收缩率减小(模内冷却利于定型,模外冷却容易热胀冷缩);

(7) 注射速度高,收缩率略有增大倾向,影响较小;

(8) 成型收缩大,后收缩小。后收缩在开始两天大,一周左右稳定。

2、塑料结构对制品收缩率的影响

**

(1) 厚壁塑件比薄壁塑件收缩率大(但大多数塑料1mm薄壁制件反而比2mm收缩率大,这是由于熔体在模腔内阻力增大的缘故,总体要壁厚均匀);

(2) 塑件上带嵌件比不带嵌件的收缩率小;

(3) 塑件形状复杂的比形状简单的收缩率要小(适当增加加强筋对收缩率有改善);

(4) 塑件高度方向一般比水平方向的收缩率小;

3、 模具结构对塑料制品收缩率的影响

(1) 大水口进胶,浇口尺寸大,收缩率减小(多件拼模时,注意流道和浇口大小的合理设计,尽量保证塑胶同时充满型腔);

(2) 垂直的浇口方向收缩率减小,平行的浇口方向收缩率增大;

(3) 远离浇口比近浇口的收缩率小(所以注意近浇口处水路冷却设计);

(4) 有模具限制的塑件部分的收缩率小,无限制的塑件部分的收缩率大。

4、 塑料性质对制品收缩率的影响

(1) 结晶型塑料收缩率大于无定形塑料;

(2) 流动性好的塑料,成型收缩率小;

(3) 塑料中加入填充料,成型收缩率明显下降(比如添加玻纤);

(4) 不同批量的相同塑料,成型收缩率也不相同。

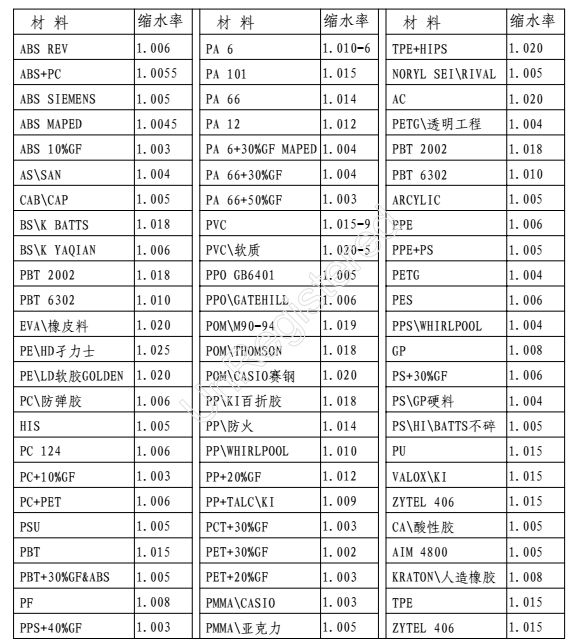

下图为大部分塑胶常用缩水率:

(仅供参考,具体数值请根据具体品牌的塑胶而定)

1、从表中可以看出,常用塑胶中,PE、PBT、PA、POM、PP、TPE、PU等缩水率比较大。

2、从表中可以看出,某些塑胶添加(GF)玻纤后,缩水率有明显降低。

3、从表中可以看出,同一塑胶不同牌号缩水率有差异。

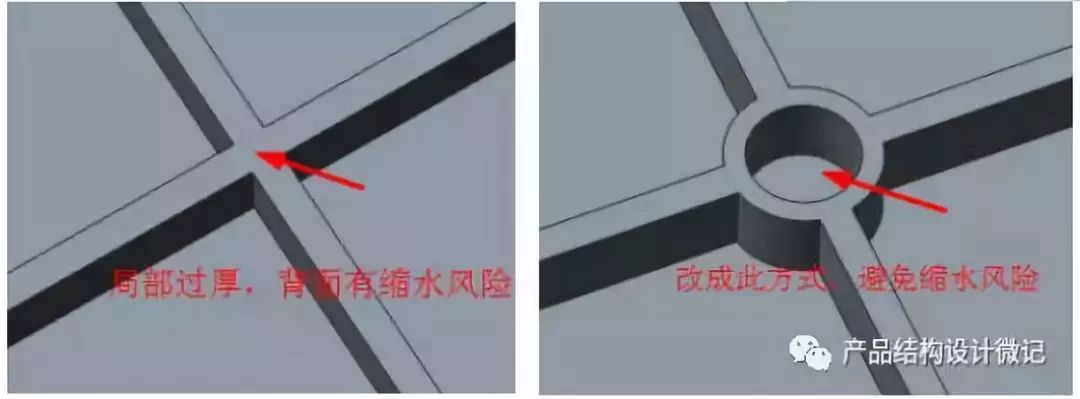

结构设计上防止缩水的措施:

**

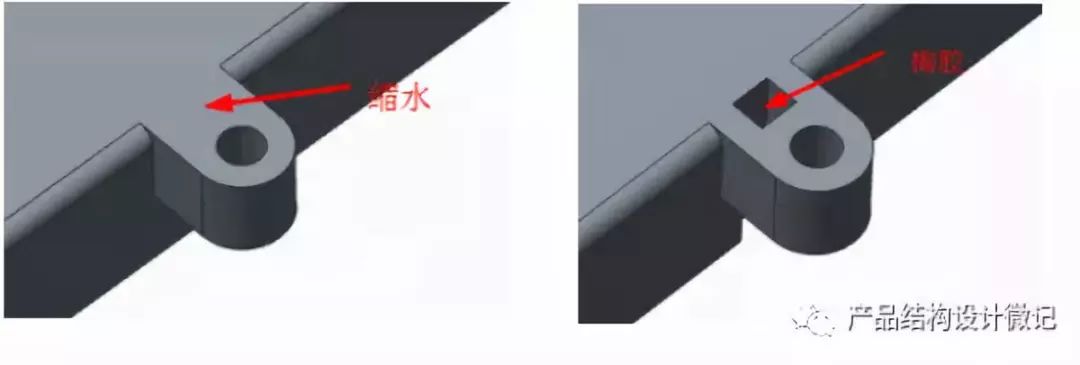

1、外观件如果不是承受力的零件,内部尽量少加骨位,特别是比较深的骨位,如果必须要加骨位,骨位厚度尽量不要超过壁厚的一半,最大也不要超过三分之二。

2、外观如需高光或电镀处理的,内部也尽量少加骨位。

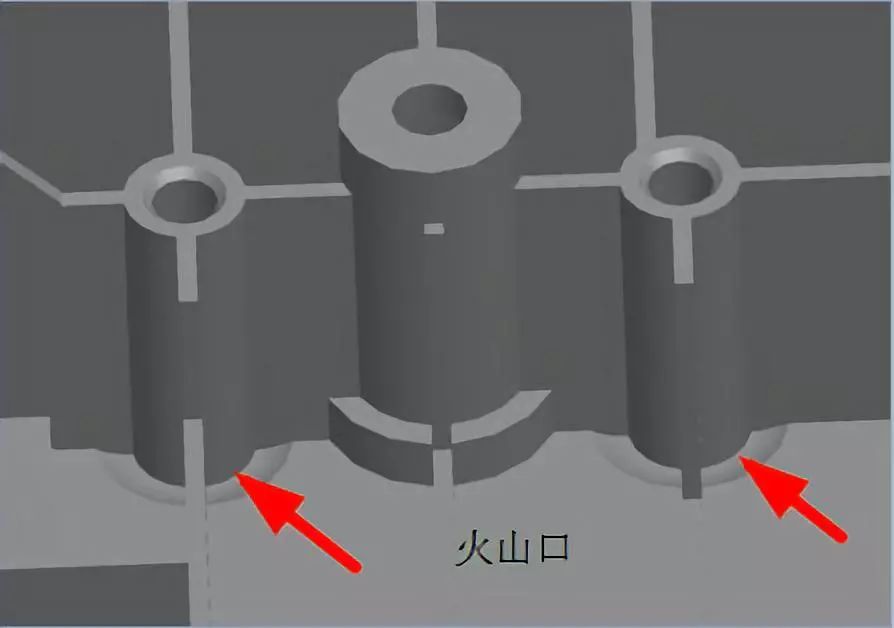

3、外观件的螺丝柱,根部需做火山口,内孔适当掏胶,柱子外径不宜过大。

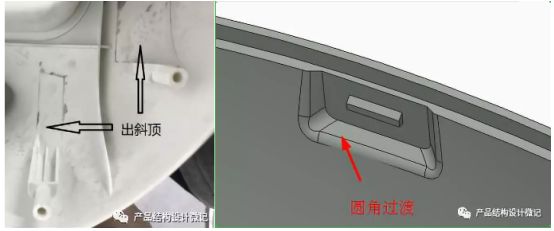

4、外观件在斜面上的螺丝柱,由于根部与侧壁太厚,根部尽量出斜顶,防止缩水。

5、外观件止口、卡扣处注意厚薄印,厚薄处需倒角圆滑过渡。

6、外观件选材上尽量选用缩水率低的塑胶。

7、如以上还是无法避免缩水,可通过后期喷油方式掩盖缩水现象。

END

特别声明:本文内容为本公众号整理、编辑、原创,只用于学习交流,如需转载,请注明出处,以上内容如有错误,欢迎留言指正,谢谢!