ABS这种塑料,相信每一位制造业上的工程师,或多或少都听说过,尤其是对于机械结构、模具、材料等方面的工程师,那是再熟悉不过了,我们生活中大部分塑胶产品的外壳,如各类家用电器产品、3C数码产品、打印机、电脑显示器等,都大量采用ABS作为外壳材料,至于为什么ABS的用途如此广泛,是因为它有着极高的性价比。

ABS虽然是一种很普通常见的塑胶材料,它的各方面介绍资料网上都有,但我还是要重新总结一下,加深对ABS的理解,同时也希望能帮助一些读者对ABS有一些不一样的认识吧。

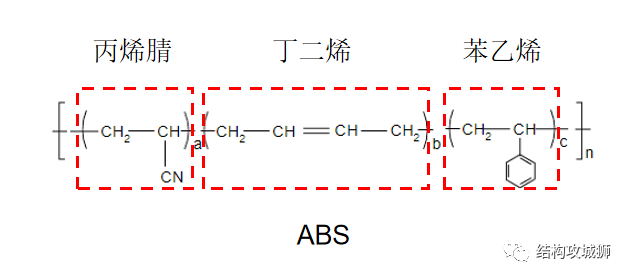

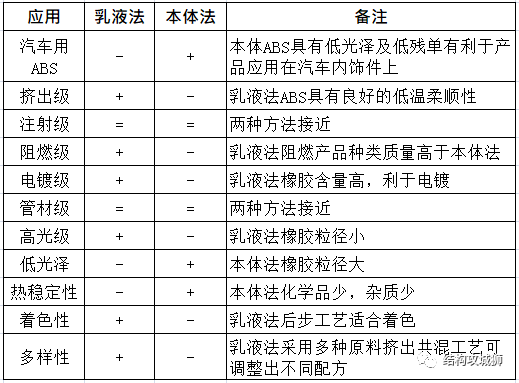

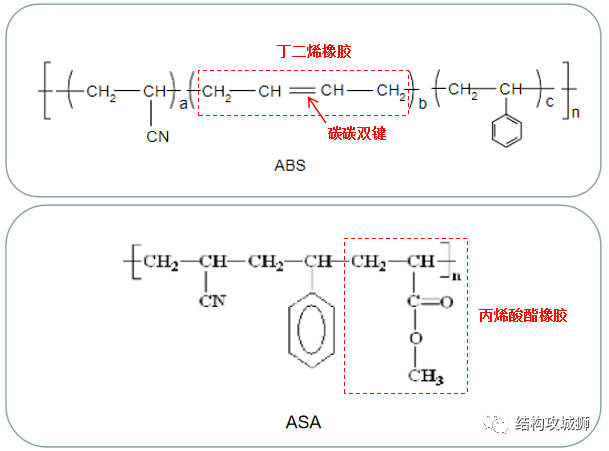

ABS的全称为丙烯腈-丁二烯-苯乙烯,其中A代表丙烯腈,B代表丁二烯,S代表苯乙烯,它是由这三种单体组成的共聚物,其分子式如下:

从全称或者分子式中可以看得出来,其中的一个单体:苯乙烯,其实就是聚苯乙烯PS的单体,PS这一塑胶材料本身具有良好的透明性、着色性、电绝缘性以及流动性等优点,但同时其缺点也明显,质脆、易开裂、冲击强度低、耐热性差。虽然PS产量大,价格便宜,同为五大通用塑胶(PE、PP、PVC、PS、ABS)之一,很显然,在ABS没出现前,找不到一种性价比高的材料可以大规模应用在日常产品上,但是,比来比去,五大通用塑胶中,PS改造的价值大一些,当然从现在来看这是后话了。

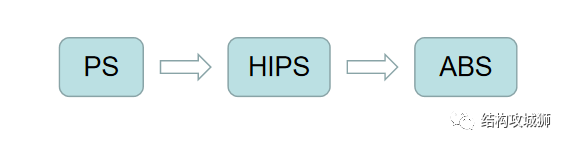

所有,ABS最初是在PS改性基础上发展起来的,由于具有刚、韧、硬的独特优点,其用量与PS相当,而且应用范围已经远远超过PS,因此成为一种独立于PS的塑料品种。早期将ABS划分为工程塑料一类,但随其快速发展,产量很快接近其母体PS,因此从2000年起就将其划分为通用塑料一类,成为第五大通用塑料品种。

那ABS是怎么在PS改性的基础上发展起来的呢?

首先,为了改善PS质脆、易开裂、冲击强度低等性能,早期,美国橡胶公司和PS生产厂家就开始用丁二烯橡胶(PB)通过枝接的方法,把聚苯乙烯(PS)和橡胶颗粒连接在一起,从而制得耐冲击性聚苯乙烯(HIPS),当HIPS受到冲击时,裂纹扩展的尖端应力会被相对柔软的橡胶颗粒释放掉,因此裂纹的扩展受到阻碍,抗冲击性比普通PS提高了几倍。

HIPS虽然继承了PS的大部分优点,但由于加入了橡胶相(5%-15%),本来透明的PS变得不再透明,导致光泽度下降,同时其拉伸强度、耐候性、耐热性比PS都差,幸好其价格便宜,在这里可以认为是低配版的ABS吧,所以很多企业为了降本,常常选用HIPS代替ABS,主要应用在电视机、电话机、以及各种仪表等的外壳零件上。

为了提高HIPS的应用范围,提高其强度、耐热性、耐化学性,1947年,美国橡胶公司首先用共混法工艺实现了ABS树脂的工业生产,其用丁腈橡胶和丙烯腈-苯乙烯的共聚物共混制得,然而这种方法制得的ABS在流动性、低温冲击性、耐老化性方面都不是很好。1954年,美国Borg-warner公司将丙烯腈和苯乙烯在聚丁二烯胶乳中进行接枝聚合,制得了接枝型ABS树脂,并首先实现了工业化生产。之后ABS制备工艺进入大发展时期,先后开发出多种工艺,其中目前比较常用的有两种,乳液接枝掺和法、连续本体法。

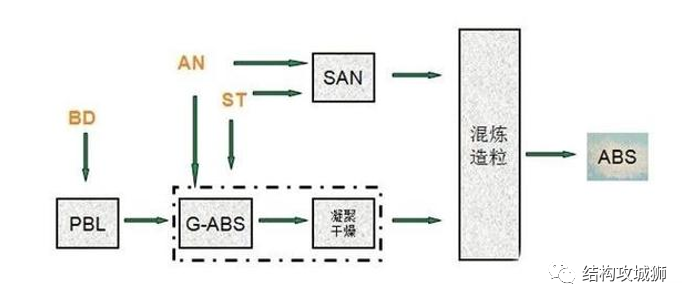

乳液接枝掺和法:将部分苯乙烯单体和丙烯腈单体与聚丁二烯胶乳进行乳液接枝共聚,而另一部分苯乙烯单体和丙烯腈单体进行共聚生产SAN,然后再将两者以不同比例掺和就可以得到各种牌号的ABS树脂。此工艺助剂残留较多,产品色泽偏黄,市场售产品多数是此法生产(LG、奇美、吉化、巴斯夫等)。

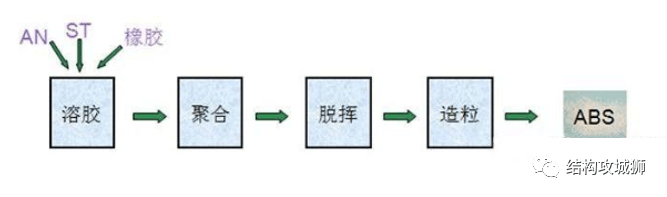

连续本体法:将聚丁二烯橡胶直接溶解于苯乙烯单体和丙烯腈中进行本体聚合,从而制得ABS树脂。此工艺没有中间产品SAN,此法助剂残留较少,产品色泽较白,目前美国DOW与中石化上海高桥是用此工艺。

连续本体聚合法具有工艺流程简单、操作容易、污染小和投资省等特点,国外新建ABS装置有向该工艺发展的趋势,但由于目前该工艺本身的局限性,无法生产橡胶含量在20%以上的ABS树脂,其产品的抗冲强度受到限制,同时其难于控制橡胶粒径的分布及大小,所以在抗冲击性能和光泽度上稍差。

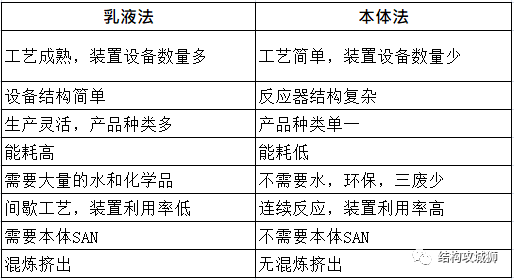

这两种工艺的特点如下:

这两种工艺制备的ABS树脂在应用上也有差别:

通过以上可知,目前,还是以乳液法制备ABS树脂居多,其应用也最广泛,因为通过调整ABS中丙烯腈、丁二烯、苯乙烯的比例便可以生产不同性能的ABS。

ABS中丙烯腈、丁二烯、苯乙烯各组分在树脂中扮演不同的角色:

A-丙烯腈(PAN):耐热性、耐油性、耐化学性、电镀性、刚性、抗拉强度;

B-丁二烯(PB):是一种橡胶基,耐冲击性,特别是低温冲击性;

S-苯乙烯(PS):尺寸稳定性、流动性好、透明,光泽度高、着色性、经济性。

在一般的ABS中,其三种组分的比例一般为20:30:50,这种ABS各方面性能适中,但是可以通过改变某组分的比例,可以得到突出性能的ABS,比如:

提高丙烯腈的比例可以得到耐热ABS,提高丁二烯的比例可以得到高耐冲击性ABS,提高苯乙烯的比例可以得到高流动性的ABS,等等。需要注意的是,提高了某一方面的性能,同时也代表其他的性能得到削弱。

ABS中丙烯腈、丁二烯、苯乙烯三个组分,通过两两结合,同样得到不一样的塑胶材料,比如:

1、A+B=NBR,NBR材料,是一种叫做丁腈橡胶的橡胶材料,由于其具有优异的耐油性,常用来制作一些油封、密封圈、手套等制品。

2、B+S=SBR,SBR材料,是一种叫做丁苯橡胶的橡胶材料,由于其具有优异的高温耐磨性,常用来制作一些轮胎、鞋底、电线电缆等制品。

3、A+S=SAN,也可以简写为AS,SAN材料,是一种无色透明,具有较高的机械强度的塑工程塑料,由于其具有优异的耐油性,且透明,常用来制作一些化妆品瓶子、打火机等制品。

ABS综合性能很好,也就是说什么都好,也可以说什么都一般,虽然可以通过改变组分比例加强某一方面的性能,但是也代表其他性能有所削弱,在实际应用中,往往不希望这样,为了解决这种问题,常常通过与其他塑胶共混来加强塑胶的性能,比如:

1、PC+ABS,这种共混物结合了两种塑料的优点,所得材料具有比纯PC更好的流动性,比ABS具有更好的耐热性、抗冲击性,同时可降低成本。

2、PBT+ABS,这种共混物比纯ABS具有更好的耐化学品性能、耐热性、流动性,比纯PBT具有更好的冲击韧性和尺寸稳定性。

3、PVC+ABS,这种共混物一方面具有PVC独特的难燃自熄性、耐化学性,另一方面又具备ABS易加工性、着色性。

4、还有其他的,如:PA+ABS、ABS+各类添加物(玻纤、抗氧化剂、光稳定剂、抗静电剂等)制得各类不同性能的ABS材料。

ABS本身由于分子结构的原因,存在一些缺点,比如耐候性差,原因是:丁二烯中存在双键,这种双键很不稳定,其邻接的-CH2-上的H,在光和氧的作用下易发生光氧化反应,使得主链发生降解、交链,直观的表现是导致塑胶制品变黄。

为了改善ABS的耐候性,通常采用以下方法:

1、将丁二烯橡胶用其他不含双键的弹性体代替,比如丙烯酸酯橡胶,这样通过改造后的ABS变成了ASA,大大改善了其耐候性。

2、加入抗氧化的光稳定剂,这种方法虽然不能从根本上解决问题,但是确是成本比较低的的一种方法,也是目前常采用的方法,最终效果比没添加光稳定剂前有很大改善。

以上为本次想到需要总结的内容,主要介绍了ABS的由来,以及其本身各种性能的一些解释,以及其能延伸出的其他材料,这也是问了更好地理解ABS的一些性能参数,而不是纯粹靠背物性表,这也是本文的一个目的吧。

好了,暂时写到这里吧,以上内容,如对你有帮助,欢迎分享、点赞、在看,谢谢!

END

特别声明:本文内容为本公众号整理、编辑、原创,部分图片内容来自于网络,只用于学习交流,如涉及版权问题,请联系删除,以上内容如有错误,欢迎留言指正,谢谢!