电机控制器各部分功能描述及软硬件支持

电机控制系统主要干什么事?

1、执行总线传输过来的整车转矩、转速和方向等控制命令

2、读取位置与电流电压传感器,获得电机此时的状态

3、通过电机控制算法计算出用于电机控制的PWM开关控制信号

4、为了安全性,还需要故障诊断、容错、以及保护策略

数据获取模块6—其主要依托电压传感器、电流传感器、ADC 采样电路、温度采样电路以及旋变解码电路等硬件电路的支持,获得电机的电压、电流、温度、转速以及位置等基础数据,为控制器的各部分功能提供原始的数据支撑。

数据解算模块3与控制算法模块2—其中数据解算主要是对获取的电机数据进行 Clarke 变换、Park 变换等处理,为控制算法提供直接数据支持。 而控制算法由来自整车控制器的指令进行选择,常见的控制策略包括涵盖矢量控制、直接转矩控制等的转速、转矩控制模式。

状态检测模块5—包括自检、过流、过压、过温等保护以及基于大数据分析、数字孪生技术等工况识别、故障诊断与寿命预测等。工况识别及故障诊断与寿命预测则是利用电机运行的状态参数进行更深层次的计算对比分析,并输出相应的寿命预测值及故障特征量,同时根据识别的工况及时调整控制策略,以达到最优的燃油经济性。

数据存储模块4—主要存储电机标定数表以及故障信息库数据。其中电机标定数表主要是为控制算法如最大转矩电流比( MTPA)控制提供数据,根据整车控制器下达不同的目标转矩反馈给控制算法相应的交直轴电流,达到电机控制器的 MTPA 控制。而故障信息库则是将状态监测中故障诊断模块反馈的故障特征信息及相关电机运行参数进行存储。

通讯服务模块1—通过 CAN 通信、485 通信等通信方式与整车控制器以及其他控制器进行交互,将电机转速、转子温度、报警信号以及故障类型上传给整车控制器,同时接收整车控制器下达的目标转速、目标转矩以及控制模式选择等信号。

基于AUTOSAR规范的电机控制器软件架构是怎样的?

FOC算法流程

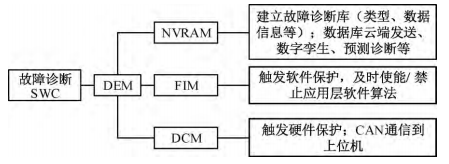

故障诊断流程