产品变形,这类缺陷,作为结构工程师,在实际工作中或多或少都会遇到过,变形的起因有很多种,一般发生在试模后,但往往会形成一种互相甩锅的现象,谁也不承认是自己的原因,结构工程师会说,我原图好好的,你注塑出来就是这个鬼样,能怪我吗,反正就是各有各的说辞。

什么叫变形?什么原因引起变形?

这是个物理学名词,从力学的角度来讲,变形是指结构或结构中某一部分的形状在力的作用下发生改变。

在产品结构中,特别是塑胶产品,变形一般有以下两种力引起。

第一种:内部应力,当大分子间的作用力和相互缠结力承受不住这种应力作用时,塑料件就会发生翘曲变形。

第二种:外部应力,在搬运或使用过程中,由于产品强度不够,无法抵挡外部的冲击或拉扯而导致变形。

当然还有热变形,外界环境的温度高于塑胶本身的耐热温度导致融化变形。对于此类的抗热变形设计主要有三种方法:

1.选择更换耐热材料,或者添加耐热添加剂,如耐热ABS,PA+30%玻纤等。

2.使零部件与热源保持一定距离,在温度过高的部位时,采用热导率低的隔热材料进行隔热。

3.采用散热设计,在适当部位设计散热孔,甚至增加散热风扇,更有利于热量的散发。

其中,内部应力主要分为以下两种:

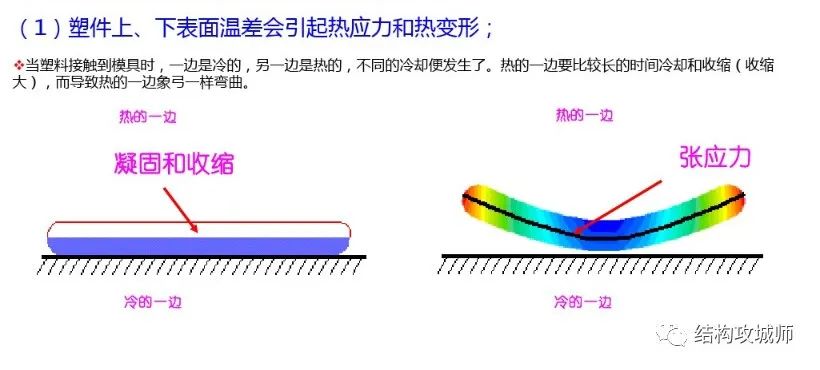

1、热应力,由温度差异引起的收缩不均,也就是热胀冷缩引起胶件在不同方向上受力不同。特别是在胶件成型冷却过程中,胶件不同部位结构冷却的速率不同,就会残留收缩应力,当残留的应力克服了零件强度,就会产生翘曲,甚至开裂。

另外,带金属嵌件的塑料制品,由于金属与塑料的热胀系数相差较大,也容易形成因收缩不均匀的内应力。

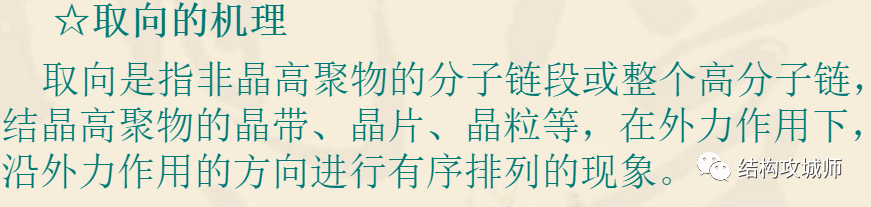

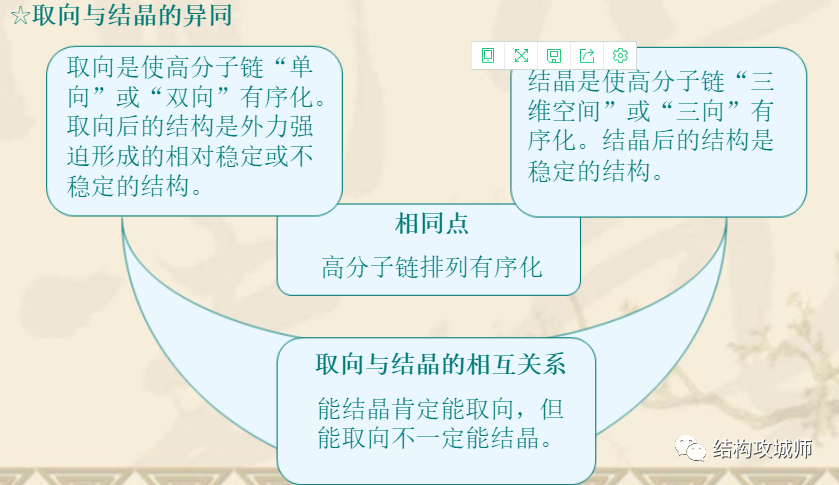

2、取向应力,指塑料熔体在流动充模和保压补料过程中,大分子链沿流动方向排列定向构象被冻结而产生的一种内应力。(简单说就像一直拉拉弹簧一样,弹簧始终存在反方向的恢复力),由于取向会使得制品产生明显的各向异性,表现为平行熔体流动方向的强度比垂直方向高,如果流动过程中取向得以保存,这种各向异性会导致胶件因受内力不均产生翘曲变形,严重时会开裂。

此时,可以用热处理的方法,可降低或消除塑料制品内的取向应力。

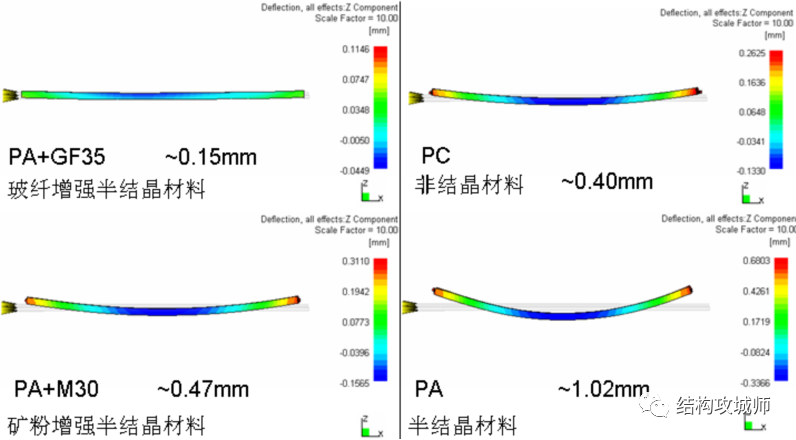

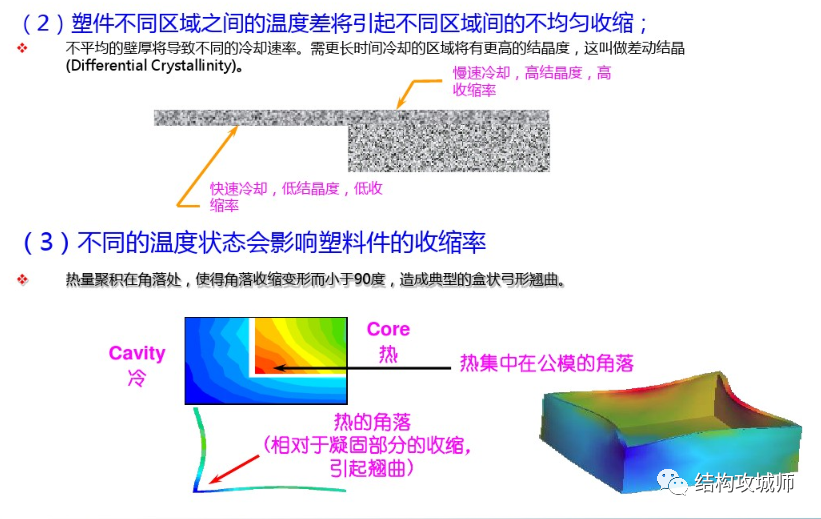

3.结晶引起的收缩变形,对于结晶高分子材料,若有的部分冷却较快,有的部分冷却较慢,快的会来不及结晶,收缩量较小,慢的会慢慢结晶,收缩量较大,这种不均匀的收缩也会导致胶件翘曲变形。

无论是内应力还是外力导致的产品胶件变形,其实都有可能是多方面的原因引起的,所以也容易发生甩锅的情况,特别是当存在商务纠纷的时候,哪一方都不想承认是自己的问题。

结构工程师会认为是模具厂模具设计和工艺参数选择不合理导致的变形:

1.浇注系统,进浇口的位置、形式以及数量设计不合理影响塑胶的流动和填充,从而因取向应力引起变形。

2.冷却系统,冷却水路的排布不合理,导致胶件不同部位冷却不均匀而形成收缩应力,从而引起变形。

3.顶出系统,顶针排布不合理,导致顶出力不平衡;顶出过早;顶出力过大;模具太粗糙省模不够,顶出时容易拉伤等原因引起的变形。

4.注塑参数,主要是温度、压力、时间等几个参数选择不合理,从而引起变形。

模具厂也会认为是结构工程师在塑胶选材、产品结构等方面设计不当导致的变形:

1.塑胶材料的选型,一般情况下结晶材料比非结晶材料的收缩率大,极易因收缩不均匀引起变形。还有材料本身的强度不够,不足以抵抗外力而引起变形,比如强度对比,PP<ABS<PC<铝合金<钢。

对于塑胶材料的增强方式,一般可通过添加玻纤、矿物质等添加剂来增强。

2.产品结构设计的不合理导致的变形(本文的重点):

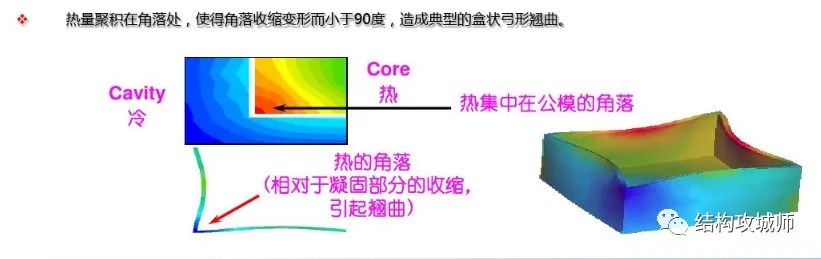

由温差引起的热应力导致的变形

在注塑过程中,胶件冷却速度的不均匀也将形成胶件收缩的不均匀,这种收缩差别导致弯曲力矩的产生而使胶件发生翘曲变形。

抗变形设计

针对以上三种情况导致变形的原因,结构设计时该怎么样设计来改善变形呢?

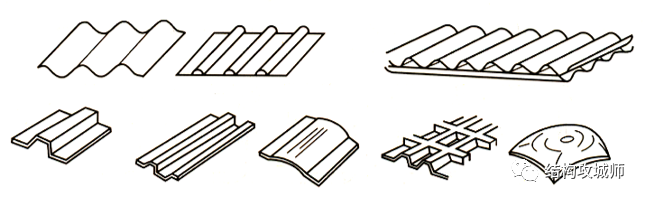

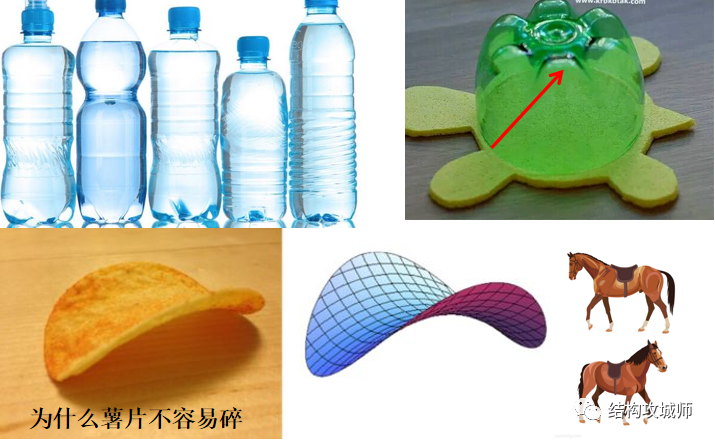

(1)对于结构比较单薄的平板类结构件,增加唇边、加强筋,或改变几何形状,将其表面设计成波纹形、瓦楞形、薄壳结构(拱形、球形、抛物面),其强度比同样重量的平板要高得多。

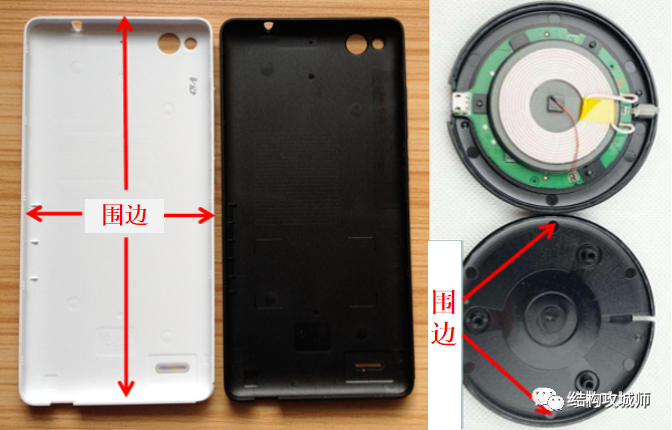

a.增加围边,此类结构常见于因空间紧凑没有空间设计加强筋的产品,如手机电池盖、无线充电座,此类产品材料的选择上应尽量选择强度稍高的材料,如ABS+PC、PC等。

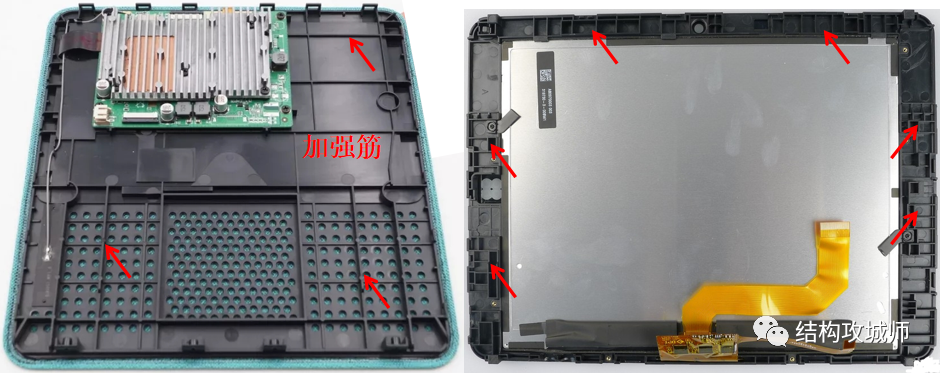

b.添加加强筋,比如一些平板电脑类的前壳,一般都是比较平坦的主体结构,容易发生变形,影响LCD和TP的安装。

c.添加一些类波纹状的凹凸造型,也可以达到加强的作用。

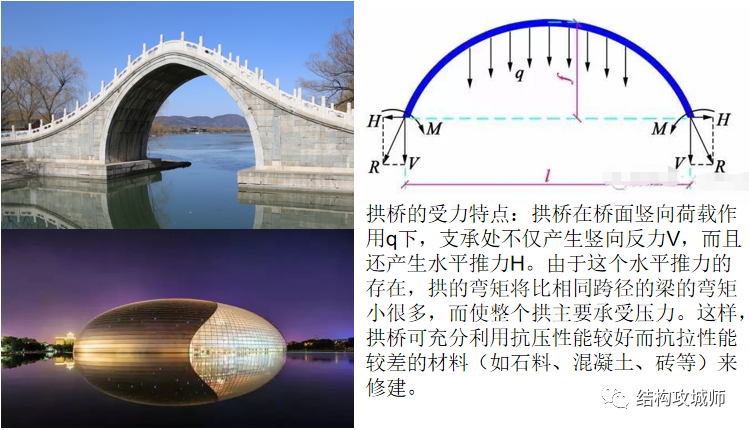

d.薄壳结构,薄壳结构是建筑学上的术语。壳,是一种曲面构件,主要承受各种作用产生的中面内的力。薄壳结构就是曲面的薄壁结构,按曲面生成的形式分为筒壳、圆顶薄壳、双曲扁壳和双曲抛物面壳等,平板类的结构多为平面受力结构,而薄壳结构为空间受力结构,这种壳体结构的强度和刚度主要是利用了其几何形状的合理性,而不是以增大其结构截面尺寸取得。

生物界的各种蛋壳、贝壳、乌龟壳、海螺壳以及人的头盖骨等都是一种曲度均匀、质地轻巧的“薄壳结构”。这种“薄壳结构”的表面虽然很薄,但非常耐压。模仿它们壳体在外力作用下,内力都沿着整个表面扩散和分布的力学特征,在建筑工程中早已得到广泛应用。如拱桥、国家大剧院等建筑结构。

薄壳结构,用在产品上,如小米夜灯后壳、安全帽的帽壳:

双抛物面结构,不仅能承受拉扯,还能承受推挤:如饮料瓶瓶底、薯片造型、马鞍。

各种筒壳的智能音箱结构:

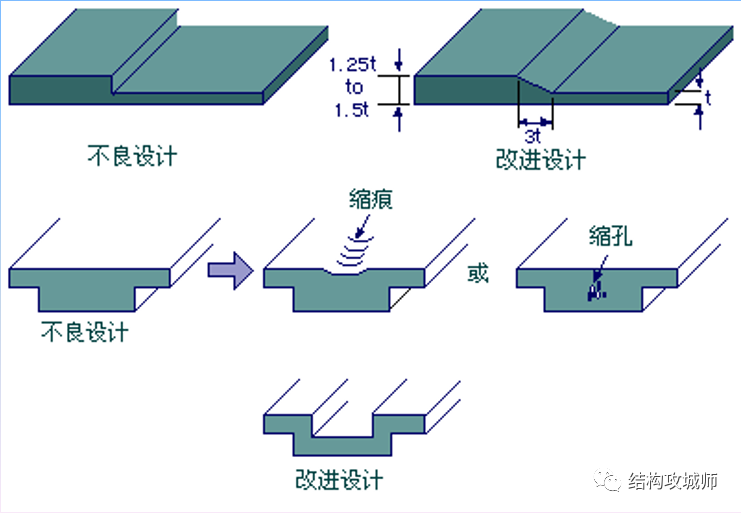

(2)对于塑件不同区域之间的温差引起不同区域的不均匀收缩变形,此种情况在结构上尽量做到壁厚均匀即可,壁厚均匀的方法,这里不细说了,如果实在做不到,至少做到平滑过度。(注意:只有收缩不均匀才引起变形,如果塑胶件在各个方向收缩均匀,则一般不会发生变形或变形不明显,只是整体缩小而已)

(3)不同的温度状态会影响塑胶件的收缩

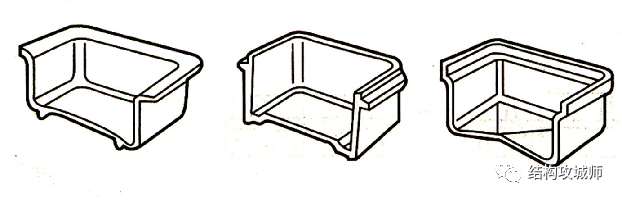

此类情况常见于盒状型的产品,外角落在母模,内角落在公模,同等环境条件下外角落比内角落冷却的更快,由于这种不均匀的冷却速度,内角落处随着冷却慢慢向内收缩变形。

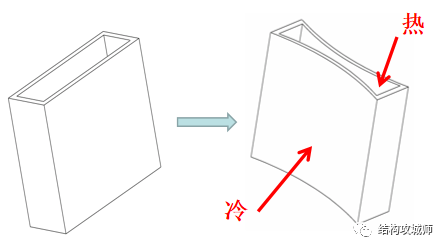

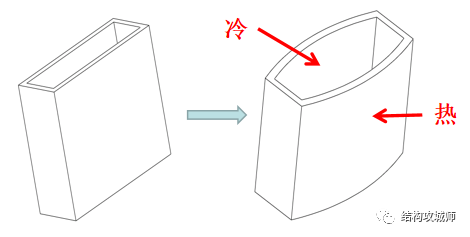

1.如果內部冷卻不够,取出塑胶件后,就会如下图那样变形。

2.如果內部冷卻过头,取出塑胶件后,就会如下图那样变形。

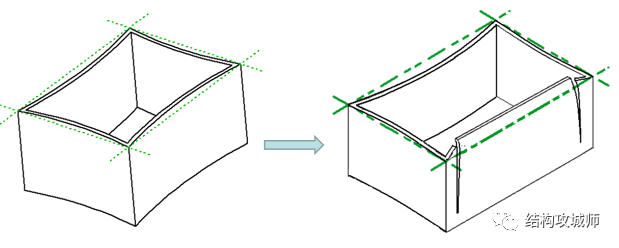

3.把成型后不久取出的盒子的側壁如图般切开。 则断开的侧壁会向內弯曲,而角部的残壁失去了制衡,和邻壁形成的L字型內角变得更小。

对于以上盒类的塑胶制品,怎么样在结构上提高其强度呢?(从材料和模具工艺角度暂不分析)

我们如果知道了塑胶制品的潜在变形趋势,就可以针对容易变形的地方特别加强。

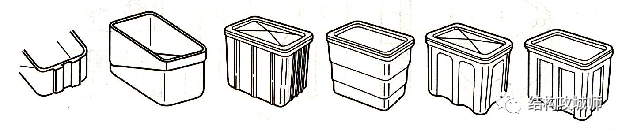

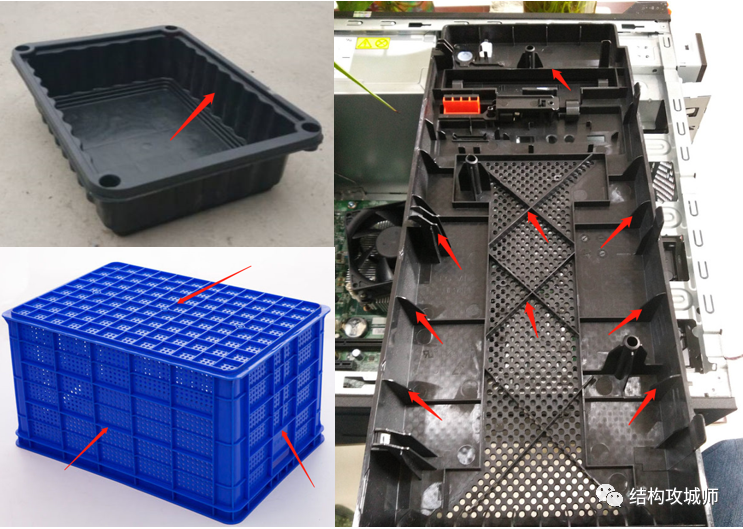

1.在开口部边缘做唇边,底部做内凹,角落处倒圆角等加强结构的设计,这样可以改善盒类塑胶制品的变形。

2.侧壁做有加强作用的造型,内壁做加强筋抵抗制品往里变形,外壁做加强筋拉住制品往里变形。

提高产品抗变形设计能力的利器:加强筋

特别是对于框架类塑胶结构件,此类结构件往往需要承受垂直、水平或其他方向上的拉力、压力、弯曲力、剪切力、扭转力,如结构设计不合理,结构件强度不足以抵抗外力时,在这些外力的作用下,结构件会发生弯曲或扭曲等变形。

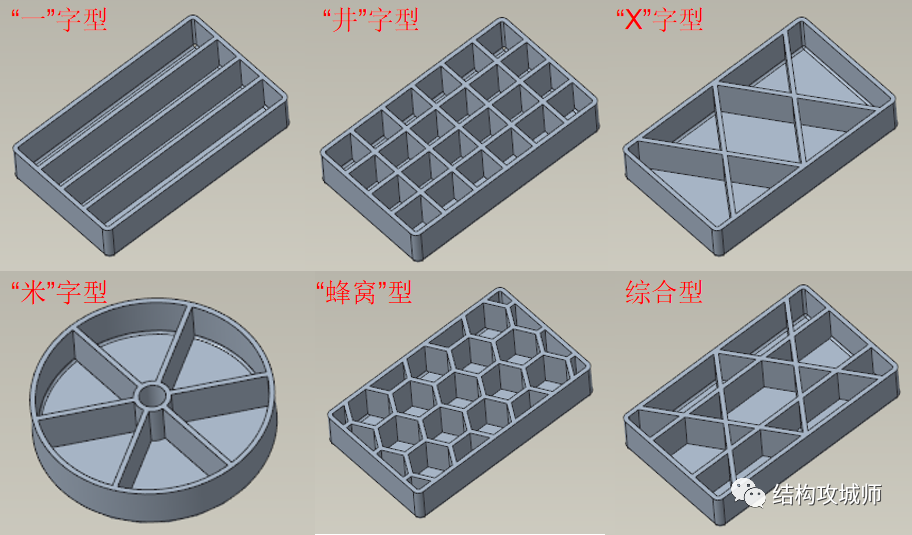

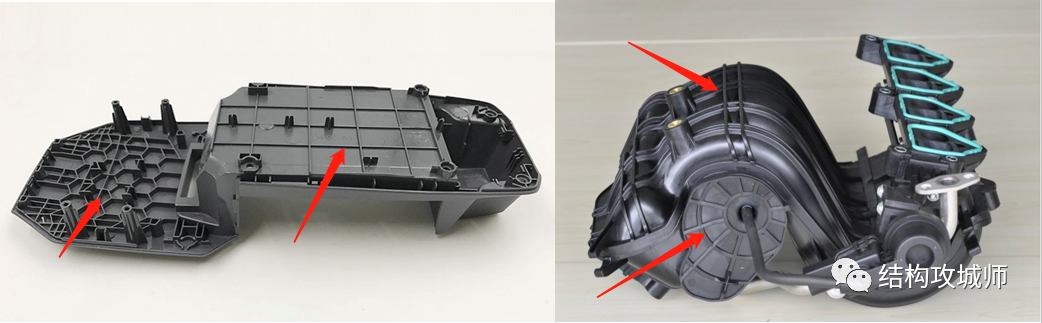

在塑胶产品中,一般通过设计加强筋来提高强度。加强筋的设计一般有以下6种方式:

1.“一”字型加强筋

此种类型最简单,一般主要承受单方向的载荷

2.“井”字型加强筋

此种加强筋设计方式最常用,主要承受水平和垂直方向的载荷。

3.“X”字型加强筋

此种类型除了承受水平和垂直方向的载荷,还可以承受扭转方向的载荷。

4.“米”字型加强筋

此种主要设计在圆周型的结构件上,可以均匀承受在360°的方向上的载荷。

5.蜂窝型加强筋

此种首先在视觉上具有很强的美感,同样能具备“X”型加强筋的加强效果,主要还是要看具体的产品形态。

6.综合型加强筋

顾名思义,就是以上2种或以上的类型加强筋组合,常设计于结构复杂、需要承受更大载荷的产品上或产品上不同部位的结构上。

总结

1.变形往往是多方面的原因造成的,问题出现时,甩锅并不能真正解决问题,只是逃避责任的方式,双方坐下来想解决方案才是可持续合作下去的前提,当问题解决了,谁的责任这个问题,就更容易协商了。

2.对可能出现变形的结构,设计过程中应做DFMEA,并对潜在失效作出相应的调整,将会大大缩短开发进度以及提高产品品质。

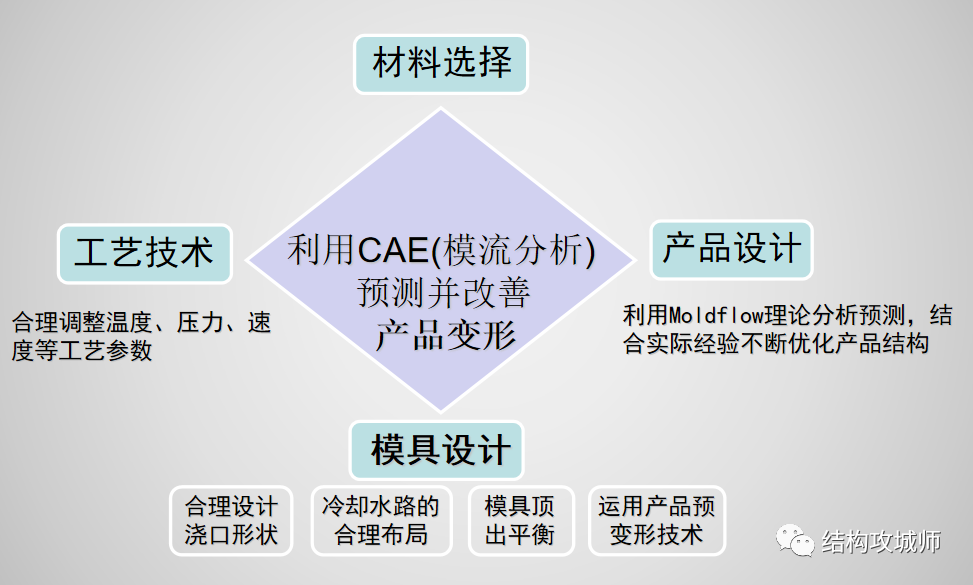

3.有条件的可以选择做模流分析。