01 拔模斜度的含义

拔模斜度,单看字面就知道,是针对模具进行设计的角度,确切地讲,是模具平行出模方向上成型部分的面的出模角度,也叫拔模角。

02 拔模斜度由谁设计?

由于拔模斜度最终是体现在模具上,因此会存在拔模斜度的设计者之争,即拔模斜度该由结构工程师设计还是由模具工程师设计,针对这点目前有两种主流做法:

1、结构工程师需要在零件设计阶段把所有面拔模完善(个别结构无法确定,需要模具工程师评估的除外)。

2、结构工程师只负责把外观面、关键装配面拔模,其他无关紧要的面留到模具设计阶段由模具工程师根据经验拔模。

这两种做法各有优缺点,大家应根据具体情况做取舍:

对于第一种,

优点:

1)可以保证结构无干涉,装配间隙、尺寸偏差等设计要求不会发生改变,保证零件质量;

2)节省模具DFM检讨沟通时间,避免后续发生质量问题扯皮的情况。

缺点:

1)需要结构工程师有丰富的模具相关经验,否则设计的拔模斜度不一定能够顺利出模;

2)由于所有面都需要拔模,导致结构工程师的工作量增多,项目时间较紧的情况下可能会延期;

3)由于拔模后,原来垂直的面变成斜面,对后续结构修改造成不便;

4)由于拔模后,在工程图上就会显示更多的干扰线,容易标注错误。

对于第二种,

优点:

1)节省结构工程师设计时间,由经验丰富的模具工程师设计,出模一般不会有什么问题;

2)对于结构工程师来说,后续结构修改以及工程图标注都会方便些。

缺点:

1)模具工程师不一定理解产品的功能,他们只是站在出模的角度思考,不一定满足结构要求,比如干涉情况、间隙、尺寸、强度等要求;

2)模具工程师工作量会增加,他们通常会把圆角去除后再进行拔模,最后再倒回圆角,经过这一步骤,有可能新倒的圆角跟之前圆角有偏差。

03 拔模斜度的种类

**

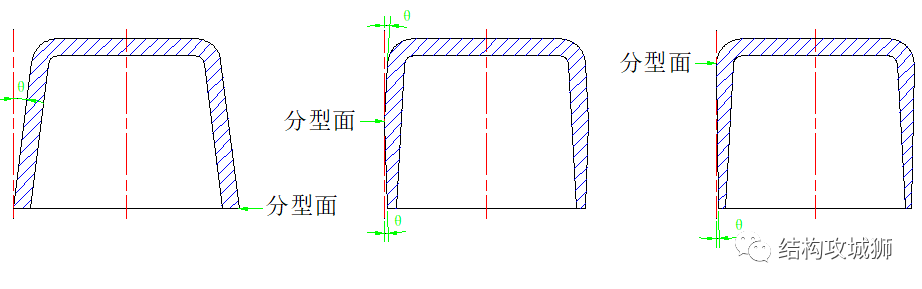

拔模斜度有分前模面拔模斜度和后模面拔模斜度,它们主要以分型面为界进行区分,分型面把模仁分成前模和后模,前模上与出模方向平行的面需要设计的拔模斜度称为前模面拔模斜度,反之称为后模面拔模斜度,另外,模具如果存在侧抽芯(斜顶和滑块),相应称为斜顶面拔模斜度和滑块面拔模斜度,其拔模方向是以滑块运动的方向为准。**

拔模方向一般以分型面为基准进行拔模,保证拔模后尺寸较大的一端靠近分型面,否则无法顺利脱模。

04 为什么需要设计拔模斜度

拔模斜度是一种工艺结构,如果不是造型需要,理论上产品结构是不需要设计拔模斜度的,但是由于成型工艺的限制,比如注塑,塑胶产品成型冷却后需要从模具中取出来,如果没有设计拔模斜度,塑胶零件将很难从模具中取出。回忆一下,你一定遇到过很难分离被叠在一起的塑胶凳子的情形,那已经是有设计斜度的凳子,更何况是没有设计拔模斜度的塑胶零件需要从模具中取出来。

1、为什么没有设计拔模斜度,塑胶件就很难从模具中取出来?

在注塑成型中,熔融树脂流入闭合模具并填充前模和后模之间形成的腔体,由于热塑性塑料在冷却时会收缩,塑料有向模具型芯收缩的趋势,收缩后的塑胶件会紧紧地吸附在模具的型芯上。除此之外,一些塑料可能会从模具型腔壁上拉开(微观层面),但大部分仍与型腔壁接触。

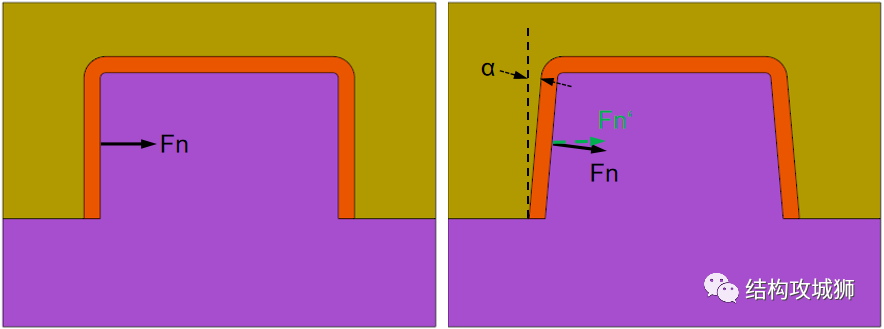

在模具打开过程中,不管塑胶件外侧表面与型腔壁接触,还是塑胶件内侧表面与型芯接触,塑胶件都会受到一个与塑胶件脱离模具方向相反的摩擦阻力(静摩擦力)。由摩擦力公式:f=μ×Fn,可知,摩擦力的大小与接触面的粗糙度(μ)、收缩应力(Fn)有关;收缩应力(Fn)与拔模斜度有关。

设计拔模斜度后,f=μ×Fn×cosα,在出模方向上摩擦力f,随着拔模角度α的增大而减小,一般情况下,拔模斜度都不是很大,显然靠拔模斜度来减小静摩擦力是有限的。

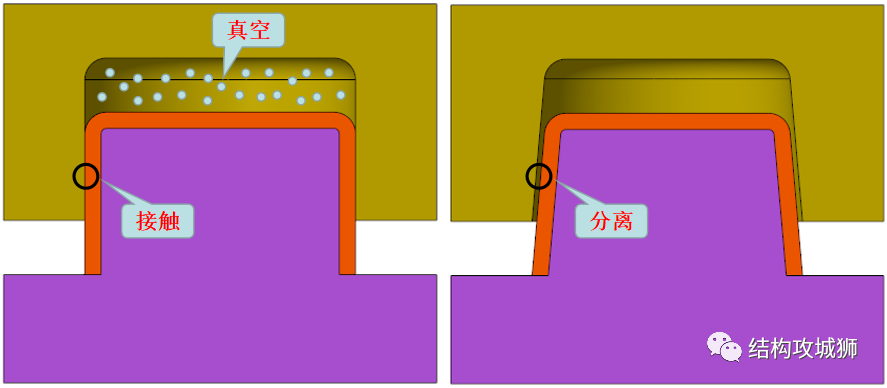

拔模斜度的主要作用在于,塑胶件一旦与模具脱开便分离,不再与模具形成接触,摩擦力消除;而没有设计拔模斜度,塑胶件与模具脱开后转为滑动摩擦,同时,对于高光的外观面,前模型腔还有可能形成真空,真空吸力会导致塑胶件难以从前模完全分离,最坏的结果是粘前模,以及塑胶件后模部分结构被拉变形。

2、拔模斜度的好处:

很多时候,拔模斜度可能会产生利益冲突。对于注塑厂商来说,他们考虑的重点在成型,希望有更大的拔模斜度;对于模具加工厂商,发现在所有型腔和型芯表面加工角度是一项艰巨的任务,本来简单的特征只需要简单的加工设备、更低的加工成本,拔模后就得CNC,甚至EDM;对于产品设计方,拔模角度可能会使零件设计复杂化,外观造型也会因拔模斜度而有所改变。

然而,不管哪一方,我们必须确保模制零件符合所需的质量标准,这一点至关重要。如果没有拔模斜度,您会增加出现注塑成型问题的机会。这可能会不必要地增加生产成本和交货时间。拔模斜度除了上面提到的方便零件从模具中取出来外,还有以下好处:

- 减少因顶出过程中的摩擦而损坏零件表面的可能性;

- 确保其他表面纹理和饰面的均匀性和完整性;

最大限度地减少零件因顶出不顺畅导致的变形;

减少成型零件的磨损,减少损坏模具的机会;

- 通过消除或减少对复杂顶出设置的需求来缩短整体冷却时间;

- 直接和间接降低总体生产成本。

05 拔模斜度设计的原则

- 保证出模要求

- 保证结构功能

- 保证外观要求

一、保证出模要求

1、模具打开后,塑胶件需留在后模一侧,利于最后顶出

塑胶件从模具中取出来,需要分两个步骤:

1)首先,塑胶件外表面与前模型腔壁分离,此步骤一般模具无额外的辅助分离结构,因此塑胶件外侧表面与型腔壁之间的摩擦力尽量小。

2)然后,塑胶件内表面与后模型芯壁分离,此步骤一般模具采用顶针、斜顶或者推板等的辅助顶出结构,塑胶件内侧表面与型芯之间的摩擦力在一定程度上应大于塑胶件外侧表面与型腔壁之间的摩擦力,保证模具打开过程中塑胶件留在后模侧。

由上述可知,由于塑料有向模具型芯收缩的趋势(即收缩应力大),在粗糙度和拔模斜度一定时,塑胶件内侧表面与型芯之间的摩擦力会比塑胶件外侧表面与型腔壁之间的摩擦力大,同时,模具的顶出机构通常在后模侧,因此,一般情况下,都会把型芯设计在后模,型腔设计在前模,即把塑胶件复杂的一面设计在后模,把相对简单的一面(外观面)设计在前模。

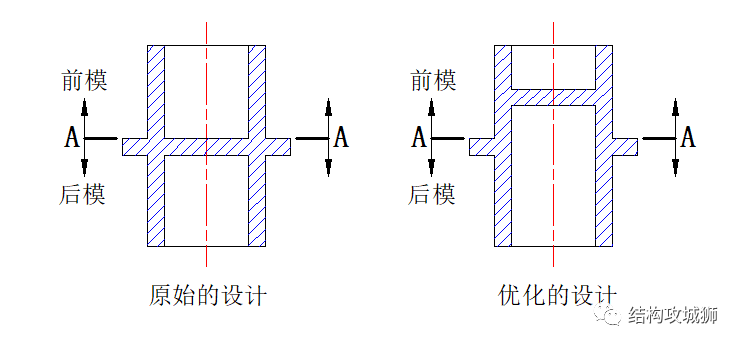

但是也有例外,比如有些零件内表面作为外观面,不允许有顶针痕迹,那么就会把型芯设计在前模,型腔设计在后模,为了防止粘前模,前模需要设计顶出辅助机构,如下图。

也有些零件上下长得差不多,没有明显的外观面,如下图零件,无法很快能确定零件的前后模,对于这类零件,如果没什么要求,前后模在那边都可以,为了防止粘前模,模具设计时只要把后模的拔模斜度尽可能取小而前模的拔模斜度取大(在制件尺寸公差范围内),就可使零件在开模后停留在动模,这样就可以免去在前模设计顶出辅助机构。

对于以下这种有调整空间的结构,型芯胶位,由原来前后模各一半改为前模占1/3,后模占2/3,可以减小粘前模风险。

2、拔模斜度大小的设计

拔模斜度大小的取值范围目前没有一个统一的标准,理论计算难度非常大,因为摩擦力数学模型很难建立,不同的注塑参数也会影响到最终的结果,通过仿真计算可能会得出一些参考值,但是耗时耗力,一般模具厂也没这个实力以及时间去做,更多的是以经验为主,作为结构工程师需要了解这方面的知识,以便在结构设计阶段针对某些关键的结构把拔模斜度考虑进去,减少后续由模具工程师反馈修改的次数,避免不必要的麻烦。

拔模斜度大小的决定因素:

1)成型材料的特性(硬质塑料比软质塑料拔模斜度大,软胶甚至可以存在倒扣强脱)

2)收缩率(因收缩率大的塑胶对型芯的包紧力越大,收缩率大的塑胶应比收缩率小的塑胶拔模斜度大)

3)摩擦系数(对于某些摩擦系数低的材料,如PA、POM,拔模斜度的取值可以比其他普通塑胶小,制品表面摩擦系数越大拔模斜度大,如晒纹面需拔模斜度大)

4)壁厚(壁厚增加时塑胶包紧型芯的力大,拔模斜度也应取大些)

5)几何形状(形状较复杂或成型孔较多的塑件取较大的拔模斜度,否则需要布置更多的顶针,且顶针布置需要对称均匀,防止顶出力不均匀导致零件翘曲变形)

6)透明件(有光学要求的零件拔模斜度要大)

拔模斜度的具体取值范围:

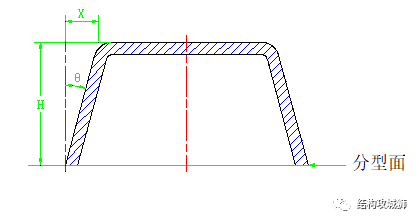

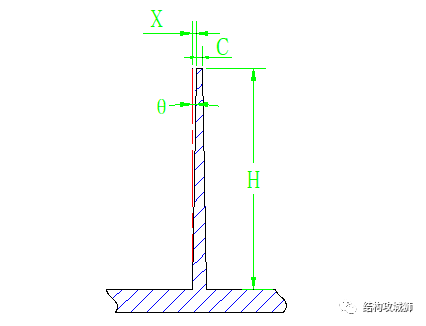

拔模斜度与拔模面高度的几何关系式:tanθ=X/H;

其中,θ=拔模斜度;H=拔模面高度;X=所减少的壁厚(或倾斜偏差量)。

理论上来讲,拔模斜度越大,越容易脱模,特别是对于高度较高(深),面积较大的拔模面,因为这种面对型芯或型腔的包紧力就越大,在注塑机顶出力不变的情况下必须设计更大的斜度以利于脱模。

但是,根据上述几何关系式可知:H不变时,θ越大,X就越大。

1)对于外观面,X越大,外观面改变就越多,甚至多到偏离了ID的意图,外观尺寸偏差会很大,因此,ID允许的情况下,外观面拔模越大越好,如ID不允许,

a. 高光面,拔模斜度≥1°,防止刮伤风险,情况允许尽量取大值;

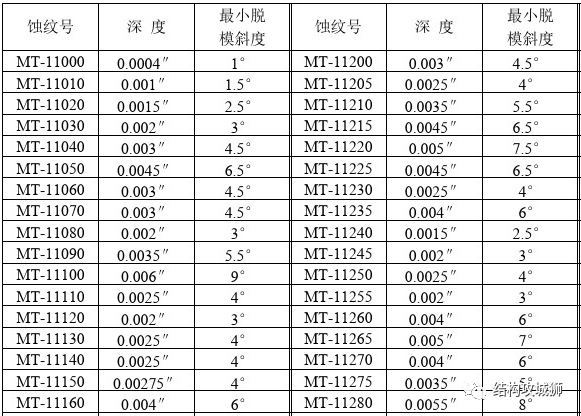

b. 晒纹面,拔模斜度≥3°,(应视纹面类型,深度而定,一般情况下,每深0.001mm,需加1~1.5°的拔模角,应以晒纹公司所提供纹板拔模度资料为依据);

Mold-Tech蚀纹样板(部分)

c. 直身面,应考虑出行位,这点详细内容放在下篇介绍;

2)对于骨位面,X越大,骨位顶部宽度C就越小,注塑成型越困难,因此,骨位应尽量设计得矮一些,拔模斜度就可以大一些,如无法避免,至少保证X的取值一般≥0.2,顶部宽度C不少于0.6;

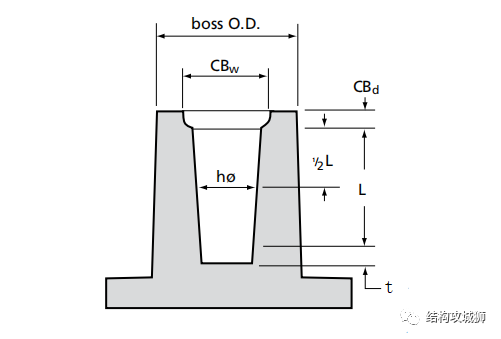

3)对于螺丝柱,螺丝柱内孔是属于有尺寸精度要求的一类结构特征,对于这类结构特征,为了保证公差范围,其拔模角度会很小甚至无拔模角度,此处的模具结构需要很小的粗糙度甚至抛光,而且附近需合理设计顶针。

螺丝柱内孔,用司筒顶出,就无需拔模,如采用普通顶针顶出,应设计拔模斜度,螺丝柱高度不宜过高,角度值应保持在(0.5°-1.0°) ,拔模应以螺丝啮合深度L的一半处为基准,因为这确保了良好的螺钉啮合。避免孔的顶部直径偏大,底部直径偏小,导致螺钉将在孔的顶部松配合,而在底部的配合太紧,从而引入高应力。

3、其他内部面,拔模斜度以1°为中间值,具体数值需根据拔模面的高度和粗糙度来定,同时注意拔模后的胶厚变化,避免出现成型缺陷。