本次分享我将会从传统制造行业的 MES,到生鲜供应链「净菜加工」项目的系统设计,给大家简单介绍下 MES 和净菜加工的行业特征和痛点,希望大家能够有一点收获😁

MES 的基本介绍

大背景

《中国制造2025》是经国务院总理李克强签批,由国务院于2015年5月印发的部署全面推进实施制造强国的战略文件,是中国实施制造强国战略第一个十年的行动纲领。

随着国内的制造业产业升级和国家补贴支持政策的落地,国内 MES 厂家在这几年如雨后春笋般成长,大型制造业以厂家自建&联合定制化开发为主,中小型制造业则更倾向 SaaS 形态的 MES 系统,轻量化实施、不需自行维护服务器让更多厂家可以用上生产制造管理系统。

行业痛点

① 物料管理

1、原料、在制品、成品的库存管理

2、仓储管理中的通用问题,诸如安全库存、保质期预警、呆滞品预警

② 工艺管理

③ 计划排程

1、根据产能(车间、设备、人力、物料)对生产计划进行排程

2、实时监控生产进度,即使处理异常情况

3、临时插单生产,柔性规划生产

④ 生产管理

⑤ 数据报表

⑥ 质量溯源

1、对成品的生产过程回溯和用料批次溯源,锁定问题源头改进制造过程

2、质检环节对接生产管理

业务细节

工艺管理

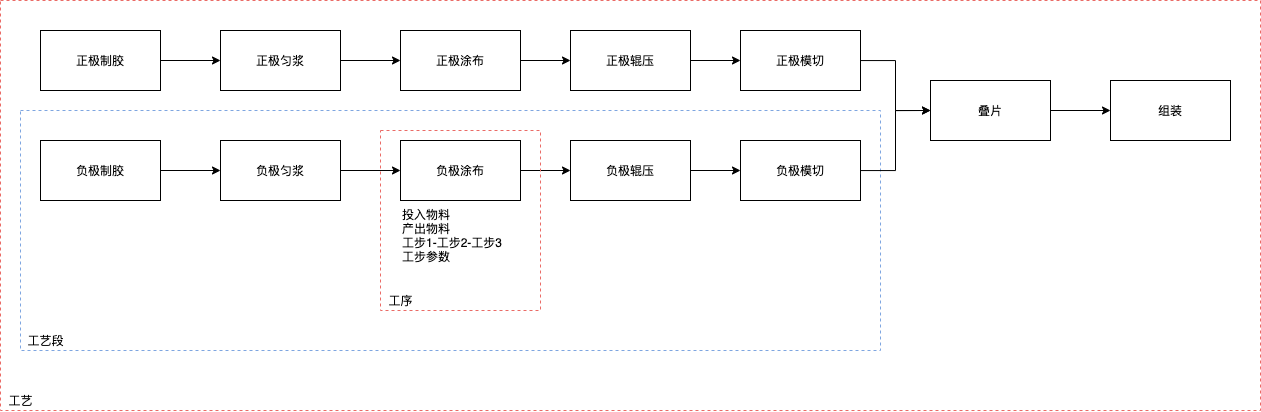

工艺——工艺段——工序——工步

工艺路线由工艺部门负责,将工艺文件录入 MES 系统,指导后续的生产、品控。

【工序】

若干工序串联或并联成工艺路线,每道工序中配置投入物料和产品物料的比例,复杂加工还可以配置工序中的每个工步参数,如设备转速、生产节拍、产出物料的温度、粘度等,可用于品控接入生产管理时质检模板中的各项指标,生产节拍用于生产计划中根据产量预估每道工序的计划生产时长。

【工艺段】

从生产管理层面划分出来的一个区域,一般以车间或分组划分,为后续数据指标的责任归属做准备。

【工艺路线】

在复杂的加工制造中,会出现每个工序都有新的投入物料加入生产,而且需要进行在制品管理(品控、暂存时间控制),我们在功能上提供先规划工艺路线,再根据工艺路线自动计算 BOM,用于成本管理和物料需求计划的计算。

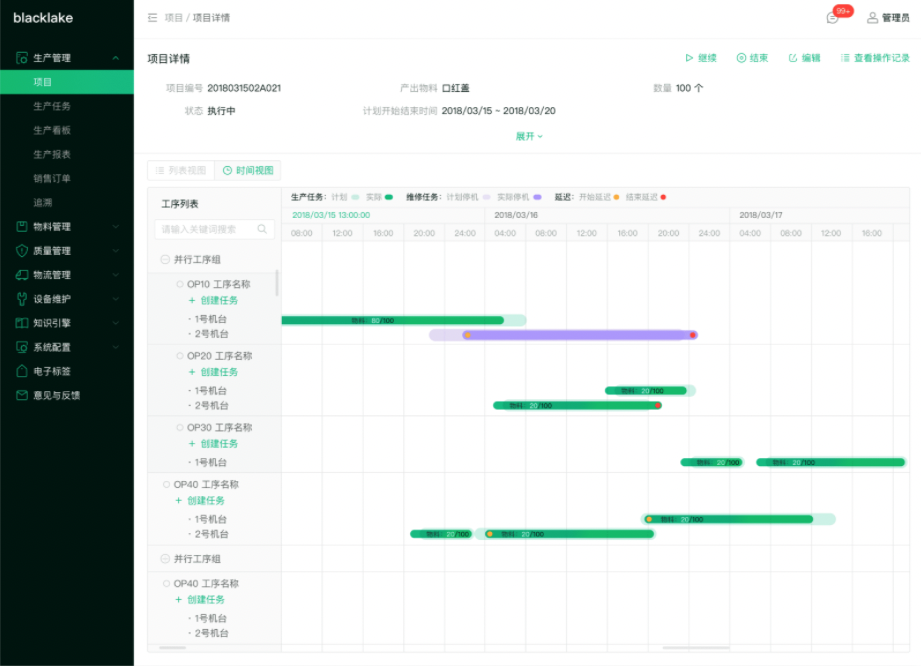

生产计划

前置条件:

① 成品的工艺版本

②生产时间:

计划开始生产时间或结束时间(推式或拉式生产【JIT】)

③计划派工:

确认生产计划之后,需要将生产计划中的各个工序产量转化为工序任务,分配到各车间小组,确认生产时间

④委外加工:

离散型生产中,部分工序任务可委托第三方进行协组加工,生成委外工序任务,确认外发物料、外发时间和回厂时间。委外工序任务不需要生成领料、退料、产出任务。

⑤在制品管理:

设立线边仓作为虚拟库位,需要在制品管理的工序产出物需要独立设为 SKU,转序过程中入库虚拟库存,计算暂存时间。

其他

执行管理(转序、线边仓管理)

设备管理和质检管理和供应链管理中的需求类似,不做赘述

品控质检,首检尾检巡检,品控插旗

工厂建模——关联工序、产能、生产节拍

生鲜供应链中的央厨模式

背景

国内净菜加工和团餐行业这两年逐渐兴起,整个食材供应链的配套产业越来越成熟,以往零散的分工逐渐被整合,一下列举三种净菜熟食的供应链模式:

①净菜加工配送

②热链团餐配送

③央厨模式的团餐配送。

净菜加工配送

在传统的以销定采的供应模式中,增加了生鲜加工环节,客户下单净菜商品后,需要通过净菜商品的 BOM 反推出毛菜的物料需求,采购原料进行加工包装后,配送净菜商品到客户手里

热链团餐配送

现在越来越多地方的教育局和学校统一了学生在校内的用餐管理,没有食堂的学校需要招标选择团餐公司供应熟食。比起净菜加工,团餐的加工工艺更加复杂,在传统厨房中,菜做得好不好吃基本上靠的是厨师是手艺,而在现代化管理的央厨工厂中,我们用制造业的管理手段和标准化流程,让每一份菜的品质保持基本一致,上述介绍到的 MES 基本可以用在自动化程度较高的团餐工厂了。

每一份刚出锅的饭菜被包装成一个个饭盒之后,装入保温箱,通过热链物流尽可能快的配送到客户手里。

中央—卫星厨房模式

热链模式中,熟食如果经过远距离运送,送到客户手上时质量难以保证,特别是对熟食温度和口感要求较高的学校客户,接到更多的学校订单,学校的分布就会更分散,履约难度增加。

为了应对这种场景,团餐公司们会选择另一种模式,在学校附近开设卫星厨房,中央厨房负责净菜加工,每天上午配送至卫星厨房,由卫星厨房处理最后一道工序炒制,这样一来将原有的流程式生产的央厨模式转变为离散型生产的卫星厨房模式,既保持了集采加工的规模优势,也让熟食在客户边缘生产,保证了产品质量。

业务细节

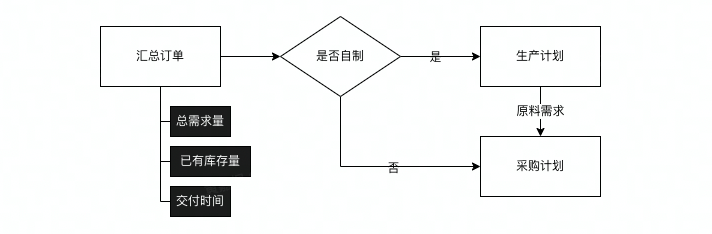

物料需求计划

生产计划

由于果蔬的生鲜特性,净菜加工一般都是以销定采的模式,但为了合理利用产能,工厂会根据历史订单数据进行预采购和预生产,客户截单之后再补齐订单需求量。

在生产环节中,计划会被分割为生产计划和包装计划,对应了生产工艺和包装工艺,原因是不同客户可能对相同的净菜产品有不同的包装要求,比如同样通过分选-清洗-去皮-切片后的土豆片,会分装成 500g/份和 2kg/份的规格包装,那在生产管理中我们会将土豆片设为一个在制品 SKU,生产计划完成入库后,再有包装计划领料出库生产为不同包装规格的成品 SKU。

菜谱与工艺

在制造业中,生产指导文件以工艺文件为主,生产过程中不断优化工艺流程,修改工艺路线中的工序细节,包括工步参数和用料参数,修改后重新生成 BOM ,指导后续的物料需求计划

在熟食团餐行业中,BOM 往往由客户的用餐标准决定,也就是菜谱决定工艺,如果沿用 MES 中工艺管理流程,修改菜谱随后需要修改工艺,操作步骤过于繁琐,在工艺路线中不能直观看出物料用量,所以我们重新设计了一套净菜熟食专用的工艺管理。

先配置成品的 BOM,再为每个原料配置所需工序(清洗、切配),最后配置合并工序(炒制),这样可以根据每个客户修改 BOM 中的原料用料,不用修改工序。

(仅适用于加工复杂度低的净菜加工)

生产过程管理

通过工位屏向每个工序小组派工,合并相同原料相同工序的生产任务,记录每道工序的实际投入产出

净菜行业难以盈利的原因,有一个原因就是加工损耗难以管控,通过生产过程管理,掌握每种成品的需要人工加工的工序的实际生产节拍,实际投入产出比,才能够发现瓶颈工序,统计不同供应商采购的原料损耗,查找高损耗的原因。

最后的问题思考

生鲜加工的切配工序多为人工工序,因为每天采购入库的原料的品质会有所波动,需要依靠人工判断质量进行改刀,刚上系统的工厂可能连基础配置中的每种原料的理论投入产出比都很难定下来,如何解决这个问题?