接上篇:塑胶件的结构设计:螺纹连接结构篇(上)

塑胶件的结构设计:螺纹连接结构篇(中)

塑胶件螺纹连接结构的设计原则:

- 连接强度原则;

- **成型性原则;

一、连接强度原则

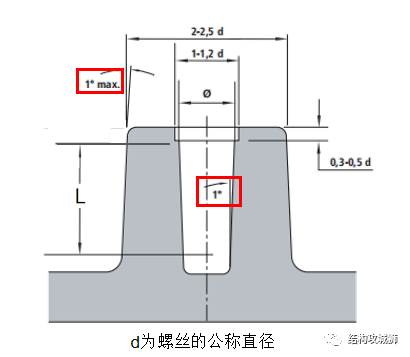

**5、拔模斜度

螺钉柱的拔模角度对内孔径和壁厚是有影响的,随着螺丝柱的高度越高,其影响就越大,特别是对于内孔,拔模后内径大小对紧固力和滑牙扭矩都有影响,那到底需不需要拔模呢?

- 对于螺丝柱内孔,建议不用拔模,目前的模具结构已经可以解决螺丝柱内孔不拔模的设计的顶出,模具上常用(司筒+司筒针)结合的结构成型螺丝柱内孔并实现出模。

- 对于不采用(司筒+司筒针)顶出的螺丝柱,内孔一般需要进行拔模,由于拔模对孔径有影响,拔模角度不宜过大(拔模准则以内孔高度一半为拔模基准,拔模后上下段差保证有0.2左右即可),所以此类螺丝柱的高度不宜过高,高度一般建议不超过2d。

- 不管是哪一种,螺丝柱外壁都需要拔模,一般减胶拔模,拔模后上下段差保证有0.2左右即可。

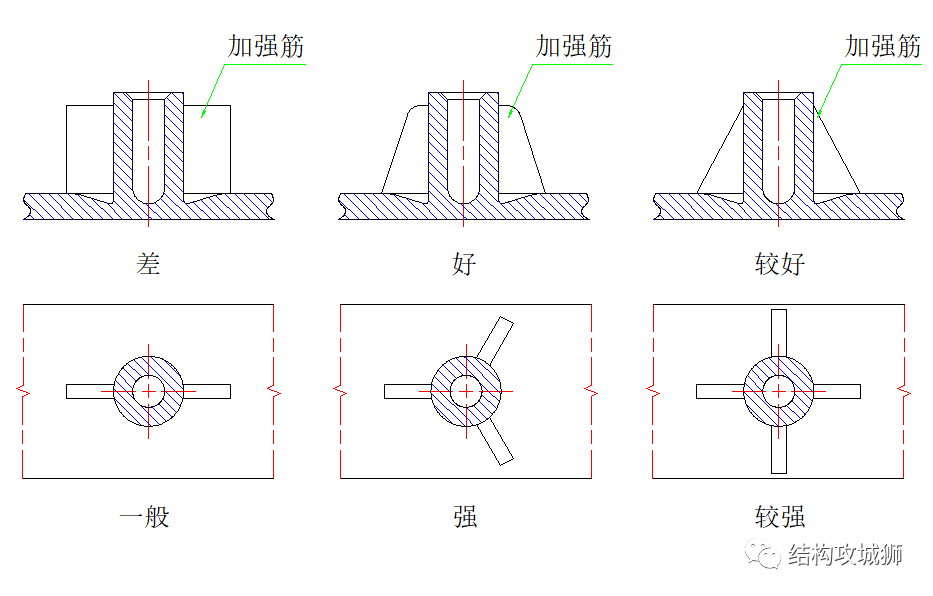

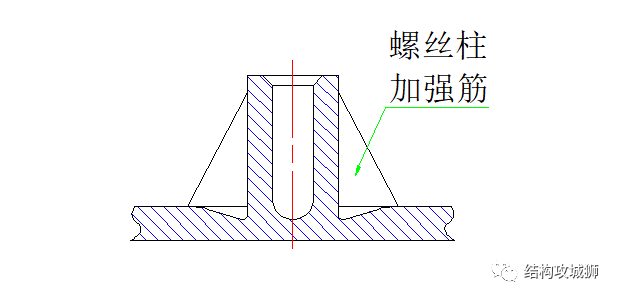

6、螺丝柱加强筋

螺丝柱的高度应在满足螺丝有效旋入长度L的情况下尽可能矮,理论上螺丝柱的高度应不超过螺丝的公称直径的3倍(3d),但在设计产品结构设计时,有些地方往往无法做到高度小于3d。由于螺丝柱高度越高,其强度就越低,因此为了满足性能要求,一般在螺丝柱的四周增加加强筋以提高螺丝柱的强度。

螺丝柱加强筋的布置方式:

注意:由于螺丝柱可能产生熔接线,导致粘合较弱,当拧入自攻螺丝时,螺丝柱容易开裂。因此如有可能,应把熔接线远离螺丝柱。如果无法避免,则应在熔接线附近处添加加强筋(熔接线位置可以通过模流分析确定大概位置)。

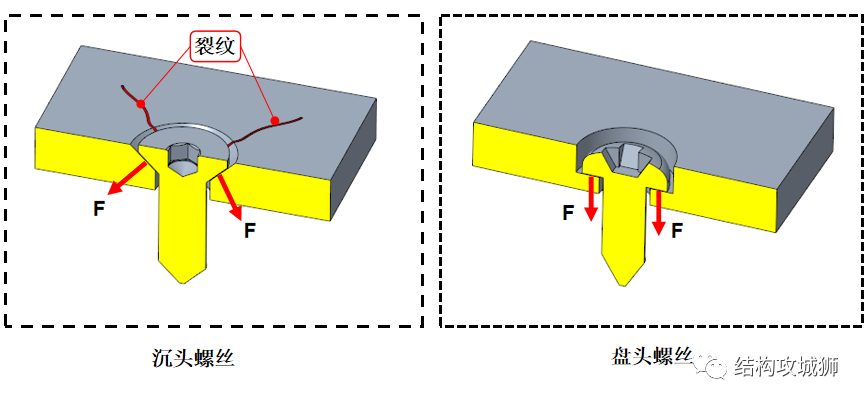

**7、螺丝头的类型对过孔强度的影响

**

常用的螺丝头类型如下:

a、沉头螺丝一般用于由于空间不足,而又必须把螺丝头沉到塑胶面下的情况,但是,从下左图中可以看出,由于产生的环向应力F,应力F的侧向分量可能导致沉孔附近开裂;

b、常规设计还是以下右图中的沉孔形式,以适应盘头、圆柱头或其他平底的螺丝,这种螺丝头仅在轴向上施加力,因此主要在压缩下运行,施加的力矢量没有侧向分量,这种设计本质上比沉头孔更坚固。

二、成型性原则

1、螺丝柱模具成型结构:

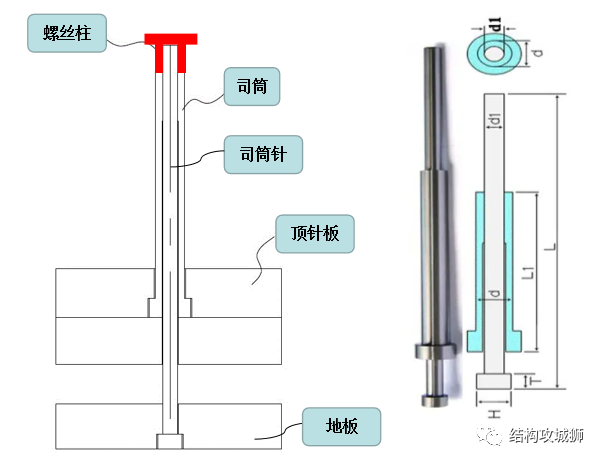

塑胶件螺丝柱在塑胶模具中成型,如果没特殊要求,一般是通过司筒针组件成型,司筒针组件一般分为两个部分,司筒和司筒针,通常把司筒针组件直接叫做司筒,司筒比较适合成型具有中心孔(通孔或盲孔)的塑胶结构,同时胶位可设置顶出,因此,中心孔可不设计拔模斜度。

司筒在模具上的结构原理:司筒装在顶针板上,司筒针装在底板上,开模后由司筒顶出包在司筒针上的胶位。

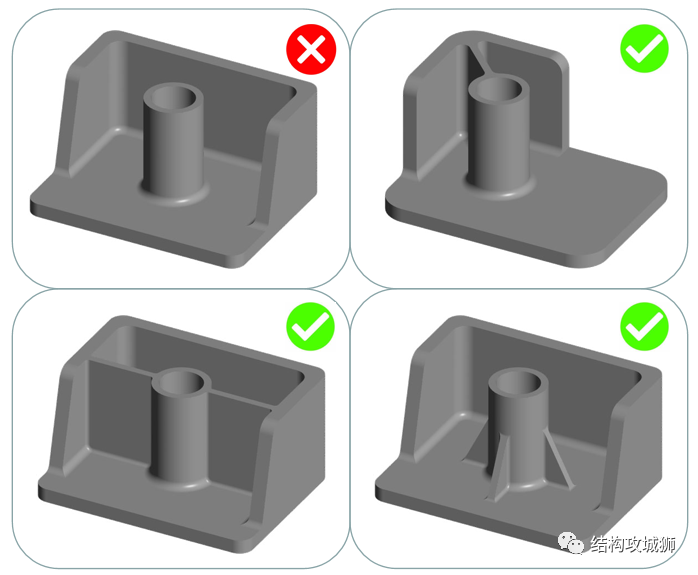

2、避免过高的螺丝柱

太高的螺丝柱会存在以下问题:

- 强度不够

- 充填困难

- 尺寸精度不易保证

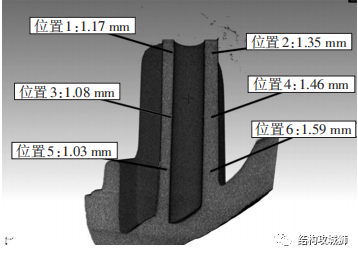

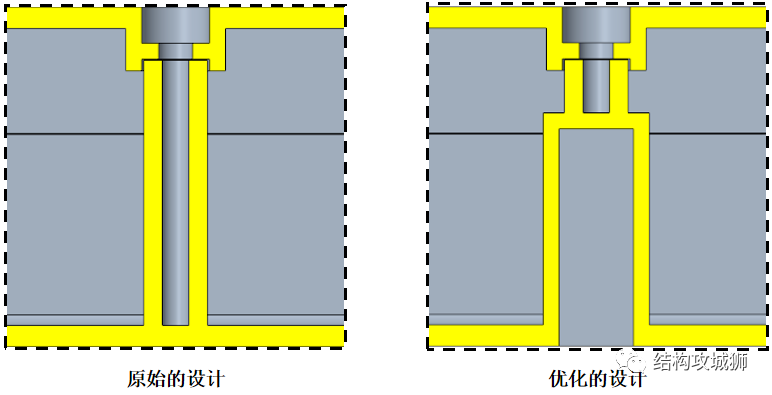

强度不够,充填困难这两个问题可通过添加加强筋来改善。尺寸精度问题主要是因司筒针变形等原因导致螺丝柱内孔壁局部偏薄,如下图中的螺丝柱,因司筒针被熔融树脂冲击导致司筒针往一边偏斜(越靠近根部,偏斜越大),偏斜一边的螺丝柱壁厚偏薄,在打自攻螺钉后开裂,偏厚一侧可能会在螺丝柱根部的背部外观面产生缩痕等不良缺陷。

司筒针变形问题最直接的原因是由于司筒针的高度太高导致刚度不够,特别是对于直径较小的司筒针,更容易变形。为此,我个人的经验是螺丝柱的高度尽量不超过30mm(ST2.9的螺丝柱),对于其他更大或更小内孔的螺丝柱,可做适当调整。

但是,针对某些比较大的产品,采用常规设计,螺丝柱的高度很难做矮,这里列出三种降低螺丝柱高度的方法。

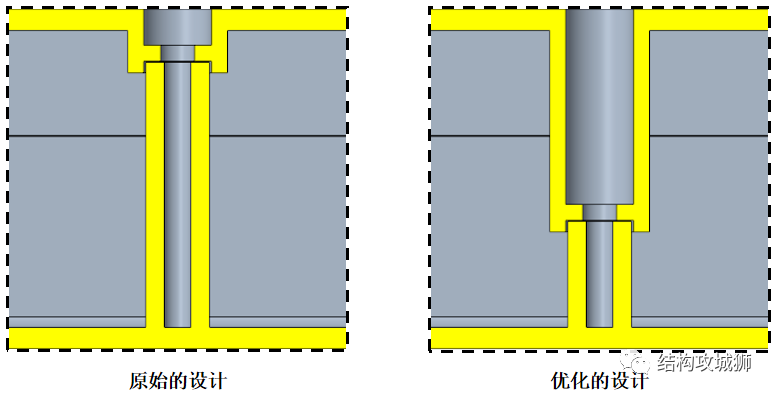

1)把螺丝柱高度降低,相对应的套司加高。

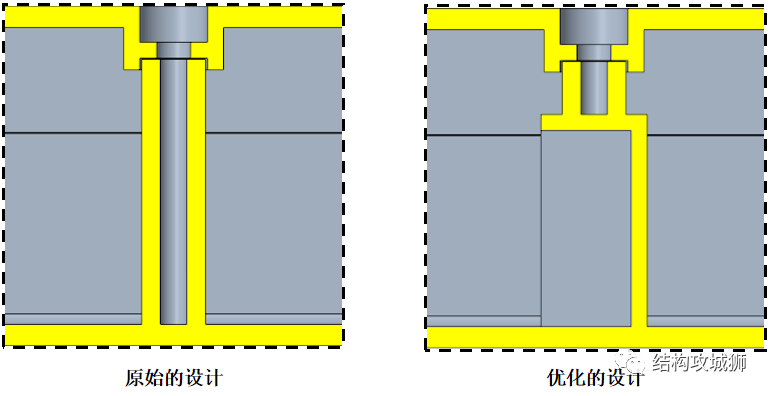

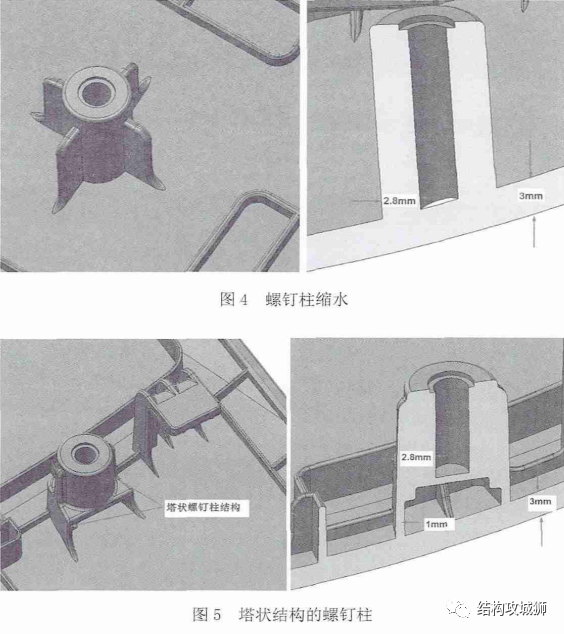

2)塔状桥接结构,俗称“狗窝”结构,通过在螺丝柱底下设计一塔状支撑桥,使得螺丝柱部分高度降低,支撑桥部分模具上通过斜顶出模。

3)凸台结构,是第二种的一般形式,主要用于内部件,通过凸台结构支撑螺丝柱。

3、减小或避免缩痕问题

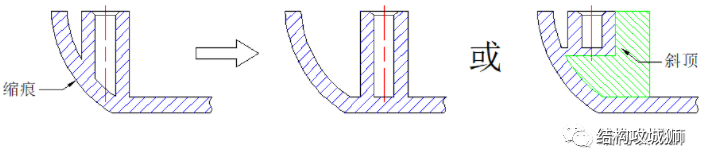

1)螺丝柱根部导致的缩痕问题

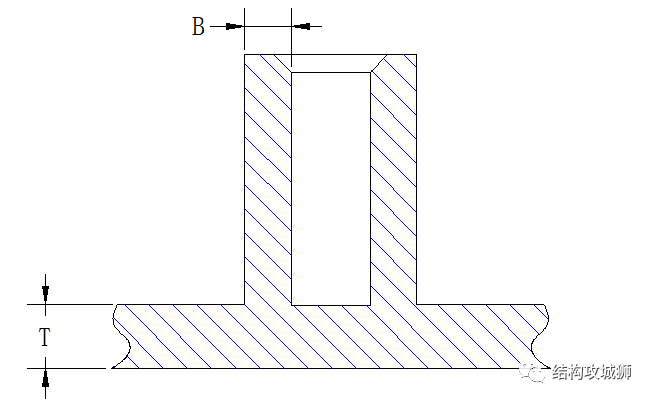

螺丝柱结构实际上相当于一个圆形的加强筋与主壁连接在一起,有关加强筋如何设计才能减小或避免缩痕问题已经在之前文章有介绍:塑胶的结构设计:加强筋篇(中),

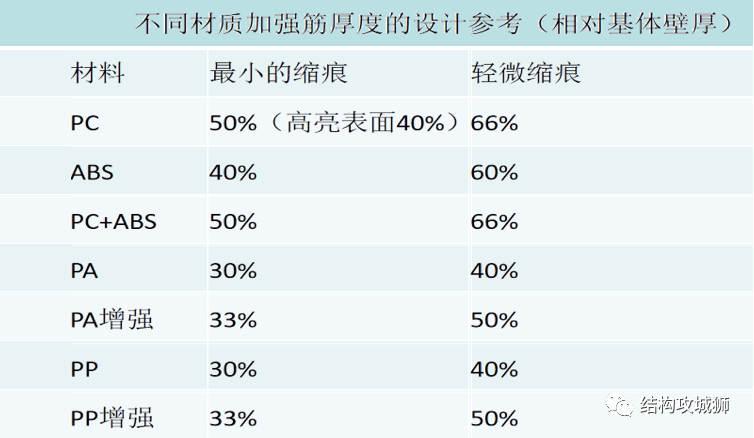

文中,结论是,对外观要求高(光面)的塑胶件,其背部的加强筋的底部厚度建议B≤0.5T。如果对模具设计和后续工艺调参有把握,可设计B>0.56T,但最大建议不大于0.7T,因为太大后续会很难调。需要注意的是,不同塑件材质对应的加强筋厚度并不一定遵循B≤0.5T。

如果B值没办法做到小于0.56T,为了保险起见,可以做“火山口”结构(塑胶件壁厚内测淘胶),比如以下螺丝柱的处理。

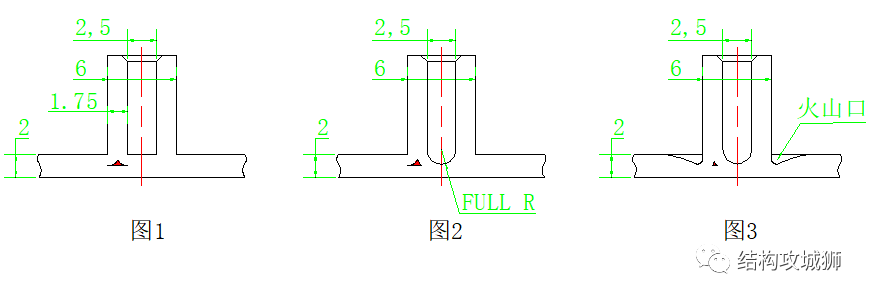

图1,为螺丝柱的原始设计,螺丝柱壁厚为1.75,1.75/2=0.875(>0.56),很大概率螺丝柱背面会产生缩痕。

图2,在螺丝柱内孔底部淘胶并导全圆角,图中红色区域面积减小一点,但是不明显,同时靠司筒针散热有限,所以结果不是很明显。

图3,在图2处理基础上在螺丝柱外侧根部做火山口继续淘胶,可见图中红色区域面积有明显减小,这是因为火山口处被模具钢材填掉,带走更多的热量,螺丝柱背面的缩痕会有明显改善。

实际上此螺丝柱的外径有点过大,如果是外观件应适当减小一点,强度可以通过添加加强筋增强,如下图:

如果螺丝柱外径无法减小,或者还需要更大,如图 4 所示, 螺丝柱外径为 9 mm(避免打裂),螺丝孔内径为 3.4 mm,因此螺丝柱两侧壁厚 2.8 mm,所以在螺丝柱根部背面会产生缩痕现象。

为解决此种结构导致的缩痕,需将螺钉柱设计成“塔状”形式的桥接结构,此处模具上通过斜顶出模,上面已经有提到过,如图5所示。上面螺丝柱可以按照所需规格尺寸设计,底部支撑筋条设计成 1 mm,这样既能保证螺丝柱结构强度,有效降低螺丝柱的高度,同时也能避免缩痕问题的出现。

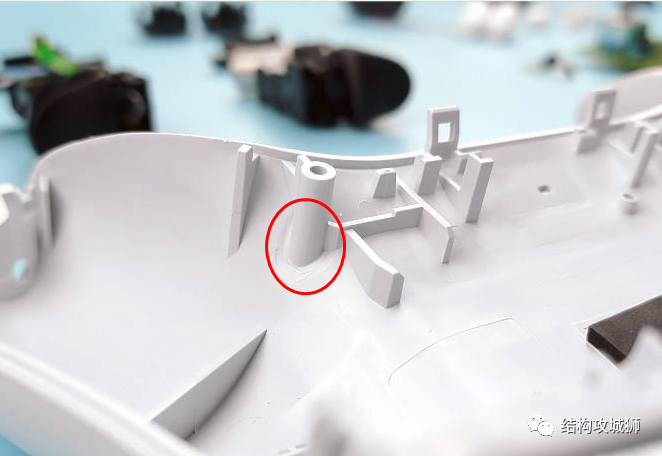

图:“塔状桥接”结构在实际产品上的应用

当螺丝柱设计在比较陡的斜面上,易产生尖钢薄钢,其根部靠近斜面侧的胶厚比较厚,易产生缩痕,注意做防缩处理:把螺丝柱移到平面上;做“塔状桥接”结构;做“火山口”结构。

图:“火山口”结构在实际产品上的应用

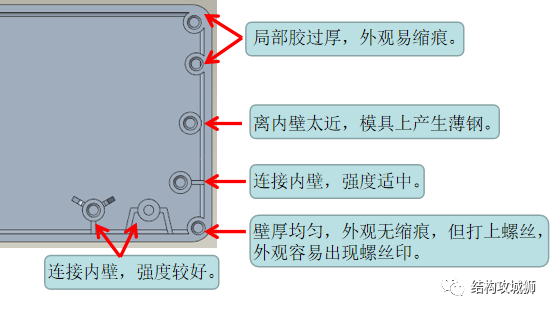

2)螺丝柱侧壁导致的缩痕

3)模具结构、注塑参数导致的缩痕

进浇口离螺丝柱较远,压力损失大,保压不充分,补缩作用不明显,缩痕易产生。

三、金属螺纹嵌件

如果您需要制造具有更牢固连接和可重复使用螺纹的塑料部件,金属螺纹嵌件是您的

最佳选择。

前两篇主要介绍的是自攻螺丝柱的相关内容,机牙螺丝柱的结构由于大部分跟自攻螺丝柱结构类似,在这里我就不重复介绍了,区别的地方主要是金属螺纹嵌件预埋,其相对应的螺丝柱结构有些变化。具体内容大家可以点击链接查看:塑胶件中金属螺纹嵌件的类型及埋入方法。

END

特别声明:本文内容为本公众号整理、编辑、原创,部分图片内容来自于网络,只用于学习交流,如涉及版权问题,请联系删除,以上内容如有错误,欢迎留言指正,谢谢!

更多结构知识,请点击下面卡片关注公众号查看

结构攻城狮

聚焦产品结构设计领域,资料、经验、技巧的分享,欢迎关注,一起交流,共同进步!

114篇原创内容

公众号