原创 蒲小月 微注塑 2022-10-26 19:30 发表于江苏

创新的二手注塑机交易互联网平台

摘要:本文以Moldflow软件的分析为主,通过软件分析的数据与现场注塑机上调试的工艺参数作为对比,在与Moldflow软件分析相同的状态下,通过对比产品的实际流动、实际缺陷,进行与软件图例的结合,进而完成一些无法预测瑕疵的数据上关联。

在本次整理实际与理论的联系中主要针对以下参数部分进行确认以及误差计算:最大锁模力、变形、浇口气痕、熔接线位置等。

关键词:Moldflow;浇口气痕;注塑机工艺;锁模力;熔接线

1、引言

随着智能制造的不断推行,模拟分析在生产的比重中越来越重要。在模拟分析与实际生产两者之间的差异化分析显得尤其重要。在模拟分析中自动生成的工艺参数却很少用于实际的调试或者生产中。很多分析软件公司也在找分析参数与实际参数之间的平衡点,不论是moldflow还是moldex 3D,都在寻找一个能够直接将分析的工艺转化为实际生产的方案。

实际的开模之前大多是以CAE的分析报告作为一个判定值。很多时候产品公司会确认CAE分析报告中出现的理论状态,按照理论状态进行调整,当实际产品接近与理论产品时候,产品公司就会确认能够具备生产条件。

如何能够使得实际的产品接近与CAE分析的理论产品,同时从CAE报告中怎样得知产品的工艺参数,出现问题时候通过什么样的方式进行调整能够使得产品和理论值相同,是现场的工艺、技师与CAE分析师之间相互沟通协作才能得到的。

本文以moldflow为产品分析软件,从设备状态、吨位、变形、气痕、熔接线位置和分析参数与实际参数之间的压力差值进行对比,通过实际验证进行验证,找寻差值和调整办法。

2、问题描述

**

在实际生产中,存在着各种误差导致实际产品中的流胶与分析有差异。其中包括的不只是设备原因导致的误差。在产品的实际调试中,按照CAE分析的数据进行工艺调整时候总是出现各种问题,让结果差强人意。

在设置注射压力的时候,按照CAE给出的推荐压力值,结果发现产品最终因为压力不足而推胶停止,导致最后的产品不完整。更有甚者,在需要压力平衡的产品中,整个产品无法保持压力平衡而抱模,难以脱出,导致模具重新拆开进行维修。

图1 容易抱模产品

在CAE预算出设备的吨位的时候,有的时候会存在设备吨位过小的情况,在预算的设备上无法打出合格的产品,而有的时候在设备排产的时候会将产品生产的设备下调,却也是能够生产出合格的产品。在设备吨位的预算时候,以什么条件作为一个评判标准?单纯的锁模力还是有着其他因素的干扰?分析的锁模力与实际的误差到底在什么地方?

图2 锁模力分析图

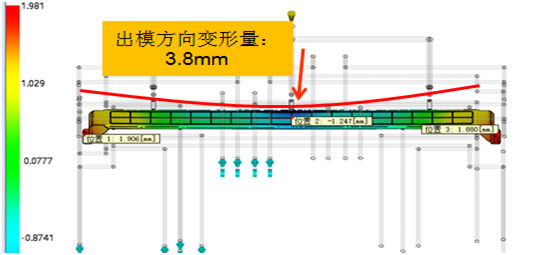

CAE的前期分析的变形是非常重要的。作为塑料产品,变形度和材料直接相关,而且如何规避或者减小变形,前期的分析有着极为重要的作用。很多产品的预变形等等都是由CAE提前规划,完成产品的变形确认。但是有的时候实际生产却又和CAE相违背,如何解释这些变形问题?

图3 变形量分析

浇口气痕是CAE分析中很难分析出来的,总是在不经意间给你一个惊喜,总是靠经验来说可能出现气痕,而且每次出现浇口气痕都是很难解决的问题,如何从CAE报告中解读浇口气痕以及浇口气痕如何调整?

图4 气痕难以分析

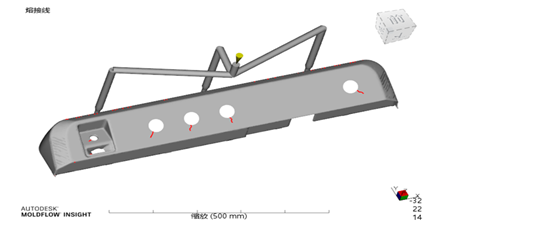

熔接线是CAE中分析最准确的数值,存在的条数和分析报告几乎一致,但是注塑时候熔接线的方向和分析报告中的方向总是会有些许的差异,为什么导致这些差异?

图5 熔接线分析

CAE分析报告中出现的参数,对于实际工艺中是否有指导作用,互相之间的参数关联在什么位置,从CAE分析报告中如何获取对工艺有用的、有指导作用的参数?

3、问题与差异分析

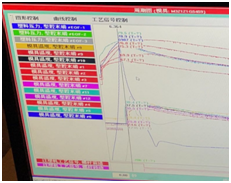

3.1 设备状态以及压力损失

首先在实际的调试或者生产中,设备状态的差异会造成误差。例如注塑机的油温温度会导致油泵的压力不稳定,在不稳定的状态下会导致工艺参数会有小幅度的偏差。油温在注塑机设备稳定运行一段时间后会有一个比较平稳的波动范围值,在此范围值下进行调试。

其次,在螺杆往前推行的时候会有压力损失,注塑机设定压力与实际到达产品上的压力有着一定的损失,这个损失是一个必有损失,无法通过人为手段进行规避的,根据浇口多少以及螺杆的磨损程度成一定比例上浮或者减少。

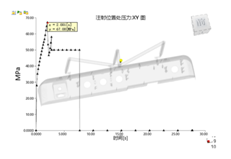

如图7所示,在产品一体桶的模具上增加传感器来确认实际的压力,与注塑机设置之间确实存在较大的压力差距。而在CAE分析上面与实际上的压力也存在着一定的误差。如图8,moldflow分析数据和实际的压力传感器得出的压力差值。经过对比,差值比例还是比较大的,因此需要一个参数进行优化。

图7传感器显示压力与塑机设置压力对比

图8 moldflow分析压力与传感器位置

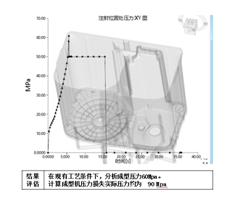

3.2 设备吨位验证

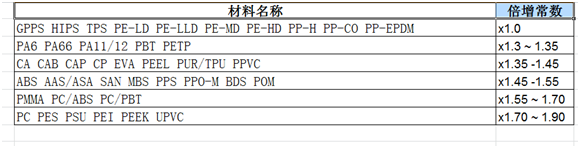

CAE中锁模力分析是以产品投影面积和压力计算得出,在此锁模力的需求还是比较精准的,在理论的注射压力和投影面积中计算得到。通过流长比例和壁厚得到基础压力P0,再根据不同材料确认倍增系数K增系数如下图9所示。通过此二项值相乘得到型腔压力P= P0×K,作为吨位计算的基础值。之后使用投影面积(S)与型腔压力(P)的乘积取得计算的设备吨位。锁模力F=P×S= P0×K×S。

投影面积S:模具开合所观察到的最大面积

型腔压力P:产品填充的最大压力

锁模力F:产品成型时候需要的最小压力

图9 材料名称和倍增常数

在实际验证中,根据CAE分析的锁模力与注塑机的锁模力相对等比较,通过注射时候锁模力是否会超值来确认锁模力是否能够达标,发现在分析的保压条件下锁模力的需求很少有低于实际的锁模力的时候。但是在一些产品的高保压时候会发生锁模力超过分析锁模力的情况。

锁模力的验证流程如下:

设置锁模力→注射保压时确认锁模力是否变化→无变化下调锁模力→锁模力最小值(最后不变化锁模力,锁模力变化需小于20)

设置锁模力→注射保压时确认锁模力是否变化→变化上调锁模力→锁模力最小值(开始不变化锁模力,锁模力变化需小于20)

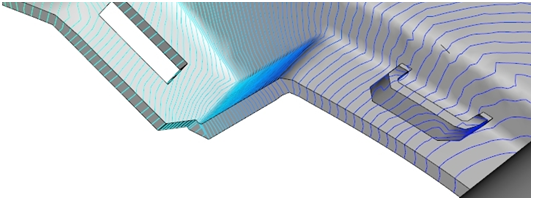

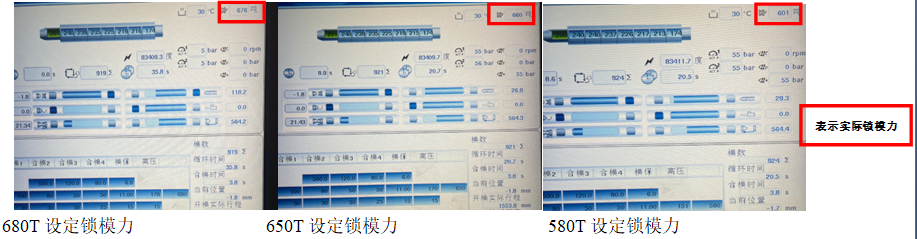

在实际测试中,产品为观察窗屏,材料为透明ABS。CAE分析锁模力如下图10所示为计算680T,根据经验分析师给予700T锁模力的预算。

但实际在验证时候,680T锁模力在生产时候略显富足。经过几次锁模力调整,发现整个产品的实际锁模力在600T左右,当设备锁模力设定为580T时候,按照CAE提供保压以及注射设定完成后,锁模力上涨到610T左右停滞,620T锁模力时候在动态注射中并无太大的变化,认定最小锁模力为600T左右,同时也确认moldflow软件的锁模力预算是满足模具要求的,而且一般会偏高,如图11.

图10 CAE分析锁模力

图11 实际设定锁模力对比

由此可见,在软件或者是计算当中,锁模力的大小基本都是能够满足实际生产中的锁模力的。因为产品的3D在型腔的实际接触面积比真正模具中的接触面积要大一部分,即公式中的S的值比实际生产中的接触面积更大,计算的锁模力能够满足产品所需。

锁模力根据实测得出,并无其他的干扰因素,目前经过计算得出的锁模力误差主要的差异存在于截面积的体积S与型腔压力P值的准确性。其次,则是成型时候的压力需求,此值在分析范围内的差异较大,需要按照分析产品的数值进行调试。

3.3变形翘曲差异分析

塑料件的产品在生产时候因为材料的收缩会发生形变,因为后收缩导致的形变是无法避免的。在CAE分析中会对产品的变形提出一个预案,来告知产品的变形方向以及形变大小。但是在实际的生产中和CAE数据分析中总是会有一定的差异,如图12分析的产品,以此产品进行差异分析。

图12 竖梁产品

图13 产品变形分析

如上图13产品,在分析时候以单模产品变形作为分析点,实际开模的时候做成一模两腔,一左一右,如图12所示,两模产品的变形趋势应该是与分析的单模产品的变形量相同,但是在实际的生产中,两模产品的变形却是不是相同,而是一个重一个轻,如图14所示:

图14 产品实际变形

在实际变形中,确认左右两腔的变形趋势略有差异,这种一模多件的产品,造成变形不同的原因基本都是因为型腔流动不平衡导致的。对于造成差异的原因进行短射验证,确认两腔的流动是不是平衡,短射验证如下图15。

图15 产品浇口短射验证

结果如图15所示,型腔两端左右(天侧产品为非操作侧)。非操作侧的产品比操作侧产品的填充要慢一些,重量差在3g左右。三个浇口均为操作侧快于非操作侧,于是将非操作侧浇口用锉刀进行略微加宽,两腔产品流动平衡,之后两腔产品的变形趋势完全一致,完成与理论对比。

得出结论,产品的变形影响主要是产品内部压力不均衡导致的理论与实际不符合,在理论下产品的流动和实际模具加工时候的误差有一定的差距,找出差距原因的最大因素即可无限趋近于理论的变形量。通常导致不平衡的原因即为浇口的流动性不平衡,以及型腔的加工误差。调整办法即为通过浇口的大小来修正误差的来源。

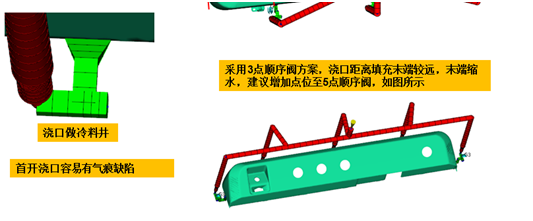

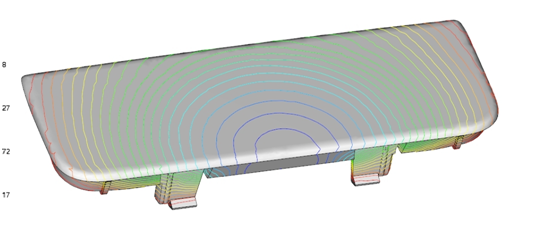

3.4浇口气痕解读

浇口气痕在CAE分析中也是很难进行一个规范性发现的问题。很多时候的产品都是按照分析师的经验来给予是否会出现气痕。而在分析报告中大多数也会出现在首开浇口处可能出现浇口气痕的提醒字眼。但是能否确认浇口气痕的出现一直是个难题。在经过分析报告和实际量产中的探究中,发现了一些提前观察到气痕的小技巧,在此整理分享。

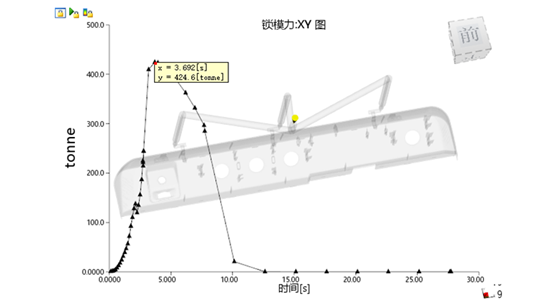

图16 分析报告中的提示气痕

图17 等值线分析

于是,调整等值线的密度,让等值线的显示时间缩短,能够看到等值线的紊乱区域,等值线在交口附近发生速度不均的情况,有些区域快,有些区域慢,形成明显的拉扯现象。再考虑气痕的生成原因,是因为速度过快导致,从不稳定的等值线上也可以反馈出此地的速度有着急速的变化,因此可以将等值线作为一个判断浇口气痕的依据,等值线图如下图18所示:

图18 等值线加密后观察

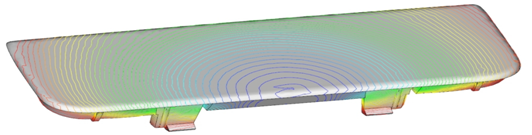

实际的产品上的气痕分布如图19所示,从图上可以看出,等值线紊乱区域和气痕生成的区域吻合,由此可以确认等值线的紊乱区域和浇口气痕区域是一个重叠区域。反观其他区域的等值线是否也发生紊乱,来验证气痕是否可以通过等值线的紊乱拉扯来确认。

图19 浇口气痕实际位置

通过其他位置验证等值线是否能够确认气痕或者流痕,如图20所示,产品在实际生产中过表面结构后产生气痕,这种结构特别容易出现气痕,而且结构和浇口距离特别近,镶拼来增加排气也没有很好的改观。

图20 过表面结构出现的气痕

反推到moldflow报告中展现的过浇口位置,能够发现产品的等值线在此位置并未出现波动,而在后面的无气痕区域也无太大变化。因此说明,困气的气痕和流动浇口的气痕的发生原因并不是相同的。一个可能是材料的流速导致,而后面则纯粹的气体不能排出导致。如图21。

3.5熔接线位置差距分析

熔接线其实是车间对这类问题的统称,在moldflow分析中,熔接线,熔合线是分开的。熔合线指的是料流的融合角度大于135°,而熔接线是料流的融合角度小于135°,夹角越小,熔接线越明显。而在实际的生产中的熔接线和熔合线没有太大的区别。如下图22所示熔接线:熔接线就是熔接线,熔合线可能会消失。

图 22

而在实际的产品中(图23),熔接线的长度要长于分析出来的熔接线,受到不同的注射速度的影响,熔接线拉的长短不是固定的。但是熔接线的条数和位置是和分析结果相应的。故此,熔接线的分析在CAE中是相当准确的,长短和深浅很难确认,但是与实际状况相差不大。

图23 实际产品的熔接线

通过两相对比,熔接线的条数是一致的,而且位置也大致相同。但唯一的一个区别可能是产品在分析的时候的熔接线可能会弯弯曲曲,而实际的熔接线总是笔直行进。因为在实际的模具中,排气槽的位置给塑料的流向进行了一些疏导作用,使得材料会向着最小压力值的位置以最短的行程行进,因此基本都会是直线的熔接痕。

如果发现位置偏差较大,调整顺序阀开关时间来调整。因为CAE分析中一般都是以材料流过某个点位后浇口打开进行确认熔接线,而实际生产中一般是通过时间或者计量位置进行控制浇口开关,与理论有差异。

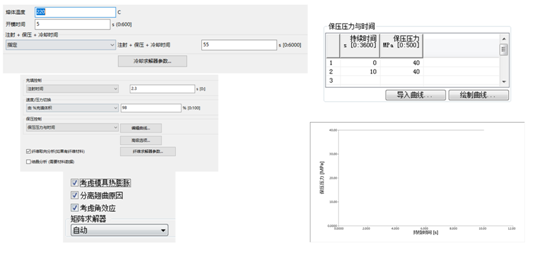

3.6分析参数与实际参数之间的关联

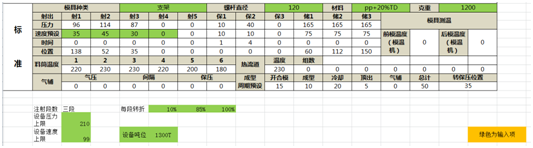

CAE软件分析时候会有一些材料、压力、注射时间等的参数输入,这些理论上的参数设定与实际上的参数设定是有一定的关联的。很多模具调试的时候都是不按照CAE分析的工艺参数进行的,或者说是不知道从哪里找到设定的工艺参数,导致实际与理论之间没有统一性。将从下图24-告知如何从CAE报告中找寻注塑机的工艺参数设定。

首先要了解注塑机工艺的五大要素,分别是位置、压力、时间、速度、温度。从五大要素中挑选重要的参数进行选择,从分析报告中找出重要参数。

位置:注塑机的螺杆位置和计量位置。

压力:注射所需峰值压力和保压的压力。

时间:保压时间。

速度:注射速度。

温度:模具温度和材料温度。

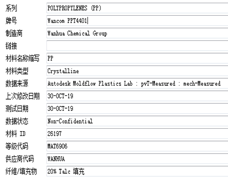

图24 moldflow中的输入条件选项

如上图所示,近乎所有的分析软件均会要求输入材料的物性、模具以及熔体的温度。在这些参数中,便有着实际注射的参数:模具温度和材料温度。如上图24中明确写明,模具表面温度45度,熔体温度为228度。因为螺杆的温感并不是直接接触熔体的,所以可以将螺杆融料区的温度设定比熔体温度略高3-5度。

同时告诉熔体温度范围,再下调30度作为螺杆压片区温度,最后设定一个落料口温度,如此,温度的参数基本都可以确认。模温温度根据流道是为了带走热量来计算,水流温度需比型腔温度低10-15度进行设定模温机,完成模温温度的设定。

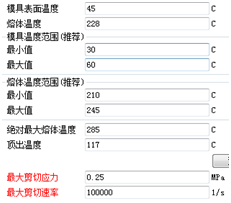

图25 moldflow中输入的参数

图25中告知我们开始时候设定的一个保压时间和保压压力,在实际的注塑中这个参数也是极其重要的,正如前文写过的压力要素和时间要素中的保压时间和保压压力变可以找出。此个数值就是实际和理论之间对比的重要依据,而且这个数值是软件中不会变动的。

还需要注射的压力,这个数值是从CAE的分析结果中解读出来的。如图26。

图26 分析的注射压力

根据产品的注射时间的设置,得出理论所需要的注射压力。但是根据实际的压力损失,则是不能按照理论分析的压力进行设置的。此处需要一个经验值来将理论和实际的压力合并起来。同时,最后需要的参数剩下实际的计量和螺杆位置。

产品在生成产品3D图时候便可根据图纸计算出产品的理论重量,通过产品的理论重量就可以计算处产品的理论计量。因经常性需要计算,于是自写了个小的算法进行计算,如下图27。通过实际螺杆直径计算出重量,同时将速度的预设值设定好,设备压力和速度做一个匹配。

图27

如此,便可将所有的工艺参数集齐,进行一个首试的工艺算法的验证进行。

4、差异问题总结和实际解决办法

**

(1)、设备状态以及压力的损失的问题点主要集中在设备油温、压力的运动损失。

设备油温:注塑机的油温是保证注塑机进行一个稳定生产的重要依靠。注塑机的液压油在低温会粘滞,而在温度过高的时候会变得稀薄。注塑机特别是油压注塑机的动力几乎全部都是由油泵的载油进行提供,因此在温度过高和过低中间的能量误差很大。注塑机的油泵电机转速最大功率是个额定功率,在油温波动的时候,需要相应的波动才能够取得相应的动力。因此,油温是一个状态差异的重要影响。

压力的运动损失:所有的运动在进行中都会有能量的损耗,能量在注射的进程、通过浇口、通过射嘴等位置全部都在损耗,在设置注射压力时候应该注意压力的损失。

设备油温、压力的运动损失主要依赖通过设定压力来达到弥补,从而能够进行一个注射的稳定,更好的验证模具。

(2)、设备吨位的计算

设备吨位的计算得出比实际所需的锁模压力略高,但是在模具制造行业来说,锁模力没有固定的一说,所以尽量可能需要进行锁模力上调来确保模具状态的稳定。考虑到分析是在完全理想状态下进行,实际会有偏差,因此锁模力会偏高。同时,投影面积S(见前文)的大小也一般会大于实际的面积,所以吨位计算是完全可以按照CAE分析的数据进行预算,能够满足要求。

(3)、变形翘曲的差异

多腔变形翘曲,绝大的原因是实际和理论的差值是由于浇口出胶不平衡导致,排出掉出胶不平衡的原因,则为加工误差导致的两腔壁厚不一致,这个则需要将实际产品剖开进行测量。如果能够通过浇口来纠正则会优先进行浇口的纠正,产品的壁厚判断需要一点点找寻。

(4)、浇口气痕解决

浇口气痕的解决方案很难进行,首先是在CAE分析上面进行调整浇口,使得等值线在浇口位置有着一个均匀的进入,尽量提前规避气痕的发生。当进行工艺调整的时候,放缓入料速度,让材料平缓的进入到产品中,最终实现浇口气痕的消失。高的模温在调整气痕上面也是非常有效果的。

困气类的气痕首先要明确问题原因是因为密闭结构中的气体无法排出,而顺着流动的材料一同从内部翻转而出,所以在调整此类气痕时候应该主要是增添排气为主。

(5)、熔接线的位置、长短差异

熔接线在CAE分析上面为熔接线和接合线,但是在实际生产中的线的长度几乎很难和分析一致。在实际生产中,熔接线的深浅主要影响因素是排气。在排气良好的情况下,形成熔接线的两股流胶就能够很快的撞在一起,温度较高,能够达到一个比较好的强度,甚至是在电镀或者喷漆的情况下掩盖掉。再一个减轻的方法就是尽量的提高模温,让流胶的流动性保持一个好的状态,尽量达到分析中的结合线状态,最终能够成功隐藏或者减轻熔接线。

(6)、分析参数和实际参数

两者之间的误差值很难去确认,但是按照正常生产的逻辑,尽量加大压力来保证注射速度,之后在慢慢向下调整压力找到合适的数值。分析参数对应实际的调试有着指导的作用,特别是如图1揭示的一体桶,容易抱模的产品,深腔或者顶出机构不太好调整的模具,第一次满件状态的必要性是很高的。

因此,CAE和实际联系的一些算法会是未来模具公司甚至是量产厂家的一种需求。不论是MOLDEX 3D现在开始的加入注塑机分析还是各个工艺员的经验计算,都是首试工艺算法的雏形。

2结束语

在产品确认的情况下,CAE的前端分析在实际生产、开模的时候起到了很大的指导作用。不论是从设备吨位的预算,还是熔接线的推断,都是有着重要的指引作用。

但是产品在实际生产中总是会发生其他问题,与前期分析的状态略有出入,这个时候需要的是工艺人员的经验去调整参数来达到前期预算效果。工艺的作用就在于能够准确判断造成这个偏差的因素是什么,像变形不一致能够及时的确认是因为浇口流动不平衡引起,从而针对性的去调整模具或者工艺,甚至浇口温度。

同时,在调试的时候反馈于前端分析人员与加工人员,再之后的分析中考虑不可规避的问题,同时提醒加工人员注意特殊点位的精度,工艺的作用才能最大的发挥出来,同时CAE的分析也会越来越准确,将前端设计和后端的生产联系到一起,慢慢提高模具的一次合格率。同时,首试工艺算法慢慢的形成雏形,在未来肯定在模具的试制中大放异彩。