多模穴塑胶流动不平衡会使产品尺寸异常,对于塑胶件,控制塑胶每一穴流动平衡是重中之重。

走胶不平衡会产生多种塑胶常见问题,影响塑胶品质。

其影响走胶不平衡原因分为两大类:

:::info

一,模具尺寸加工误差造成。

:::

:::info

二,塑料在注塑中剪切造成。

:::

我们在模具生产中,其加工误差控制在8%左右为理想状态,超出会影响产品品质,

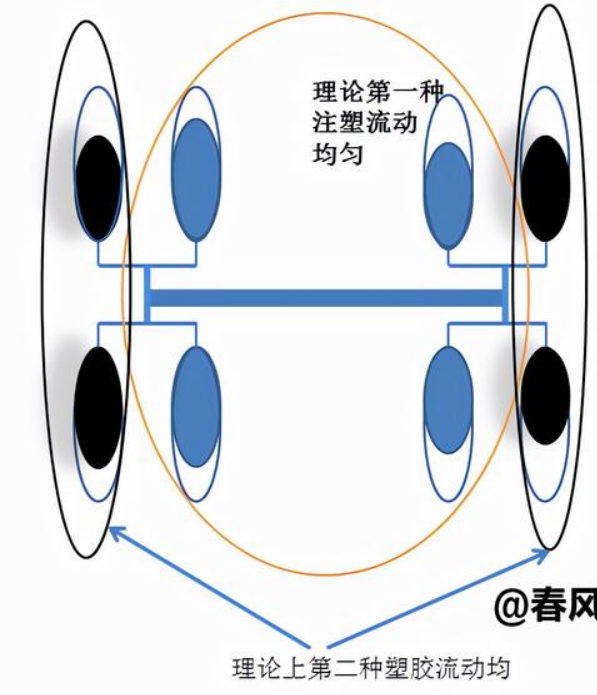

举例来说,比如八模穴模具射出成形会产生两种不同性质的塑胶流动性,十六模穴模具会产生四种不同性质的塑胶流动性,三十二穴模具会产生八种不同性质的塑胶流动性。每一模具射出成形会因这不同性质的塑胶流动性在注塑好后会产生好几组不同的品质,从面影响产品成形尺寸。

举例:

下面以八模穴产品两种塑流举例来计算塑胶料注塑走胶不平衡率(加工原因、塑胶流动剪切原因)的方法:

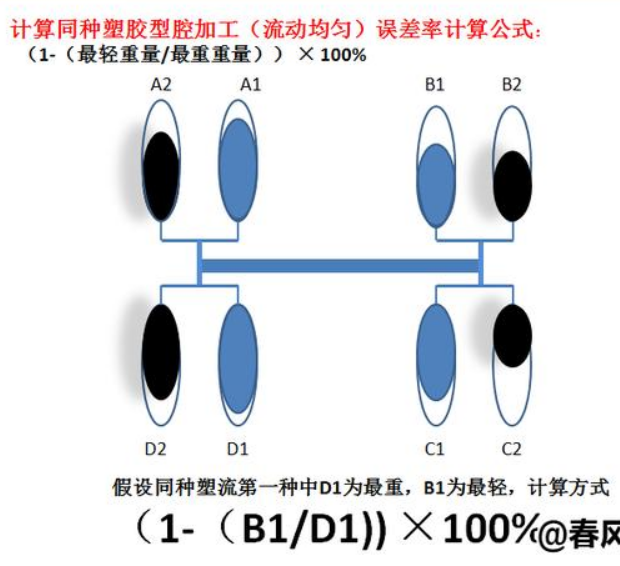

计算前提:产品注塑成形在80%左右,不要把产品打满。图中八模产品产生两种塑流:标示产品蓝色(A1、B1、C1、D1)为一种,第二种为黑色(A2、B2、C2、D2)

计算加工异常百分比,我们要算其两种百分比。

1:计算模具尺寸加工原因不平衡百分比。

第一:先把注塑好的80%的产品按标识做好标记称量,假设第一种的D1重量最重,B1重量最轻,那么我们通过计算百分率公式计算(1-(B1重量最轻/D1重量最重))×100%)得出其第一种误差百分比。

同理,第二种也是按其方法得出的。

如果误差大于8%以上,需要重新检测各模穴加工尺寸、冷却是否不均匀,改流道、浇口尺寸的方式去改善流动不平衡的问题。

总结:模具尺寸原因导致不平衡:用1模注塑80%的两个极值重量相减得出百分比

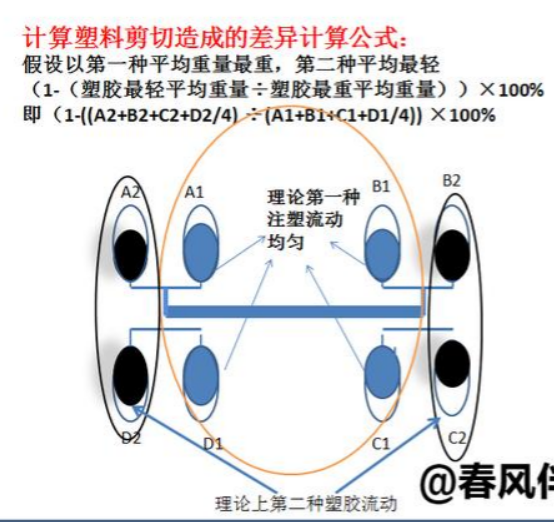

2:计算塑胶剪切原因不平衡百分比

同样以上图八模穴,产品注塑在80%左右,计算方式是以每种平均最轻重量÷每种平均最重重量得出其不平衡百分比,假设第一种平均最重,第二种平均最轻,其计算百分比公式:

(1-(A2+B2+C2+D2/4)/(A1+B1+C1+D1/4))×100%

计算得出其不平衡百分比。

实例1:

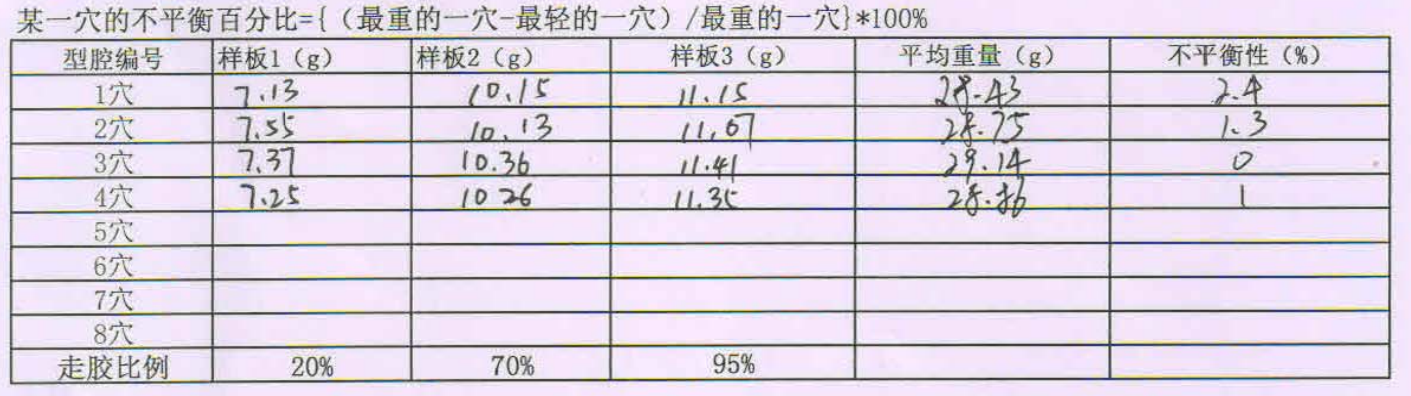

型腔平衡:

1.设定保压压力为零

2.设定保压时间为零

3.设定螺杆后退的延迟时间大约接近估计的保压时间

4.设定冷却时间至一个值,你知道该冷却时间可以使产品充分冷却至可以被顶出

5.设定从粘度曲线分析中得到注塑速度,至于其它的设定请与粘度分析中的设定一样,开始注塑,只调整切换位置,注塑出刚刚短射的产品,如果有明显的型腔不平衡,那么相对大的刚刚短射20%70%95%各取三模,称出重量在下表中记录。

某一穴的不平衡百分比={(最重的一穴-最轻的一穴)/最重的一穴}*100%