研磨

所谓的研磨一般情况下用于各种各样的表面精加工工艺中。其实在国内研磨的定义有两种:一种游离磨料磨削、另一种研磨盘磨削;这都称之为微量的磨削方法。研磨是借助研磨工具与研磨剂(一种游离磨料)在被加工表面以非常低的速度在工件被加工表面和研磨工具之间进行磨削,并且施以一定的压力,从工件被加工表面去除微笑的表面凸起层,这样可以获得很好的表面粗糙度和几何形状精度。这种研磨工艺非常适合对产品外观质量要求高的产品加工中。

研磨是一种微量加工的工艺方法,研磨借助于研具与研磨剂(一种游离的磨料),在工件的被加工表面和研具之间上产生相对运动,并施以一定的压力,从工件上去除微小的表面凸起层, 以获得很低的表面粗糙度和很高的尺寸精度、几何形状精度等,在模具制造中,特别是产品外观质量要求较高的精密压铸模、塑料模、汽车覆盖件模具应用广泛。

研磨的基本原理

1)物理作用:

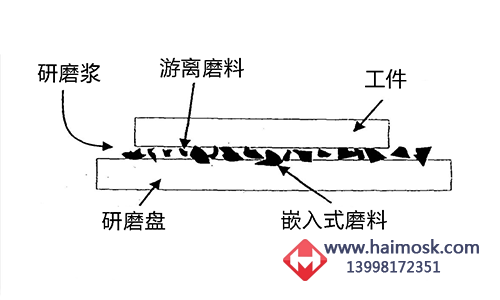

研磨时,研具的研磨面上均匀地涂有研磨剂,若研具材料的硬度低于工件,当研具和工件在压力作用下做相对运动时,研磨剂中具有尖锐棱角和高硬度的微粒,有些会被压嵌入研具表面上产生切削作用(塑性变形),有些则在研具和工件表面间滚动或滑动产生滑擦(弹性变形)。这些微粒如同无数的切削刀刃,对工件表面产生微量的切削作用,并均匀地从工件表面切去一层极薄的金属。同时,钝化了的磨粒在研磨压力的作用下,通过挤压被加工表面的峰点,使被加工表面产生微挤压塑性变形,从而使工件逐渐得到高的尺寸精度和低的表面粗糙度。

2)化学作用:

而当采用氧化铬、硬脂酸等研磨剂时,在研磨过程中研磨剂和工件的被加工表面上产生化学作用,生成一层极薄的氧化膜,氧化膜很容易被磨掉。研磨的过程就是氧化膜的不断生成和擦除的过程,如此多次循环反复,使被加工表面的粗糙度降低。

1)表面粗糙度低:研磨属于微量进给磨削,切削深度小,有利于降低工件表面粗糙度值。加工表面粗糙度可达Ra0 .01μm。

2)尺寸精度高:研磨采用极细的微粉磨料,机床、研具和工件处于弹性浮动工作状态,在低速、低压作用下,逐次磨去被加工表面的凸峰点,加工精度可达0 .1μm~0 .01μm。

3)形状精度高:研磨时,工件基本处于自由状态,受力均匀,运动平稳,且运动精度不影响形位精度。加工圆柱体的圆柱度可达0 .1μm。

4)改善工件表面力学性能:研磨的切削热量小,工件变形小,变质层薄,表面不会出现微裂纹。同时能降低表面磨擦系数,提高耐磨和耐腐蚀性。研磨零件表层存在残余压应力,这种应力有利于提高工件表面的疲劳强度。

5) 研具的要求不高:研磨所用研具与设备一般比较简单,不要求具有极高的精度;但研具材料一般比工件软,研磨中会受到磨损,应注意及时修整与更换。

立式研磨机与立式双端面磨削对比

| 磨削主轴转速 (RPM) |

尺寸精度 (mm) |

砂轮盘直径 (mm) |

加工余量 (mm) |

自动化 | |

|---|---|---|---|---|---|

| 立式研磨机 | 0~50 | 压力进给, 尺寸精度较差 |

600以上 | 0.03~ 0.05 |

难实现 |

| 立式双端面 | 1500 | 0.002 | 300~1600 | 0.3~0.5 | 易实现 |

钣金加工-百超中国

百超中国智慧工厂

未来5年的战略发展方向,智能化一定是趋势,但智能制造是一蹴而就能实现的。