浅谈双轴丝杠同步驱动的应用

前言

工具机的技术水平已经为国家生产力和工业实力的重要指标。在工具机的发展中,为提升加工系统的产能与

加工质量,高速与高精度为成为关键。如何提升加工速度与加工精度已成为工具机发展的重要课题。提升工具机加工的生产效率,就必须要在有限的行程内提高速度;但随着速度的提升驱动工作平台或者主轴的驱动力也必然随着增大。在高速进给时瞬间的驱动力很容易引起振动现象的产生,一旦加工过程中有振动产生,便会导致加工精度的降低,进而影响到工件的加工质量,因此往往无法同时兼顾高速度与高精度的需求,要求加工精度的同时就无法提升加工速度。

工具机瞬间加减速时的振动现象,起因主要来自于驱动系统的结构刚性及惯性匹配不佳所致,因此只要加强

进给系统的结构刚性就可以有效的减少高速进给时所引起的振动。当进给系统的结构刚性增加时,往往会造成载台基座的质量增加,进给系统的质量越大时,所需要的驱动动力就必须相应加大,由于受限于机台的空间设计

(如主轴马达的配置空间考虑等),使载台基座的质量受到限制。

由于上述的各项因素,工具机在驱动轴的设计上逐渐开始采用双螺杆的驱动架构,此方式不但可以增加进给

系统的结构刚性,还可以减少因驱动力偏心所引起的力矩影响,双马达的驱动方式,除了可加强系统的驱动力外,也可提升系统的应答速度。

双轴同步驱动的优点

双轴驱动的应用通常是为了得到较大的负载能力或者针对大跨距的载卸系统所使用,因此在使用上的主要的

需求并非着重在高速切削上。但随着相关技术的发展,工具机需求的速度与精度不断提升,双轴驱动的设计也开始应用于高速的加工中心上,用以抑制因高速进给时所产生的振动。总括目前双轴驱动的应用,主要有以下几项优点,以下将针对各项优点做更详细的讨论。

- 抑制高速时的振动

- 提高系统刚性,延长螺杆使用寿命

- 提升系统响应

- 抑制高加减速时的振动

如同前述所提的,于高速的应用下若要降低高加减速所引起的振动现象,提升进给系统的结构刚性是最简易

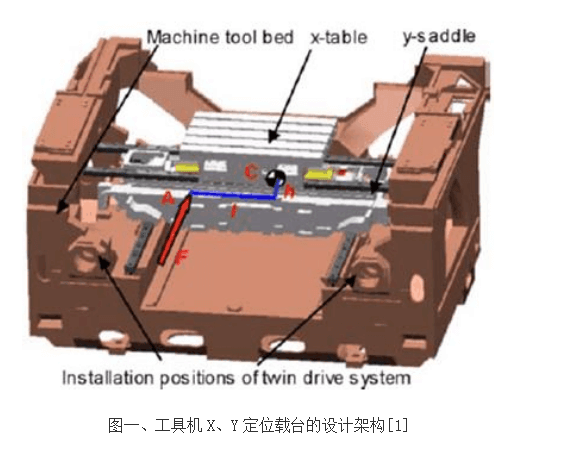

的解决方法,但由于往往受限于整体设计的零件与电控配置限制,使得载台基座的结构设计受限。一般常见的工具机进给系统配置如图一所示,X轴的载台设置于Y轴的鞍座上,由X轴与Y轴的连动来带动工件移动。于配置上,

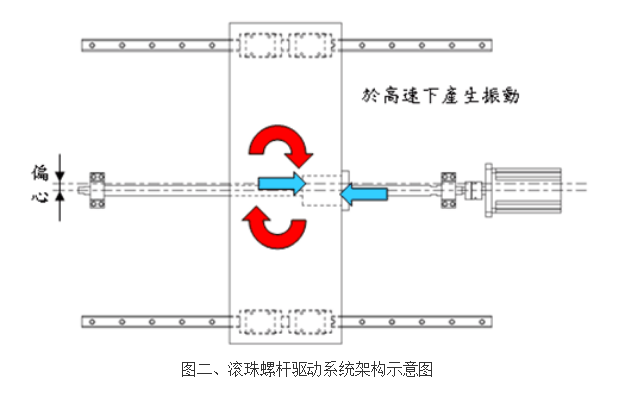

Y轴的螺杆会设置于鞍座的中间正下方位置,主要是会了避免驱动力偏离中心所造成的额外力矩影响,如图二所示。这样的配置方式,当X轴上载台的位置位于Y轴上鞍座的中间位置正上方时确实可以有效的降低偏心的影响,但当X轴上的载台移动到两端时,此时整体系统的质量中心位置便随着载台的移动而偏向其移动的方向,此时

Y轴的驱动力便无法作用于系统的质量中心上,偏心力所产生的力矩便会影响到进给系统的稳定性。

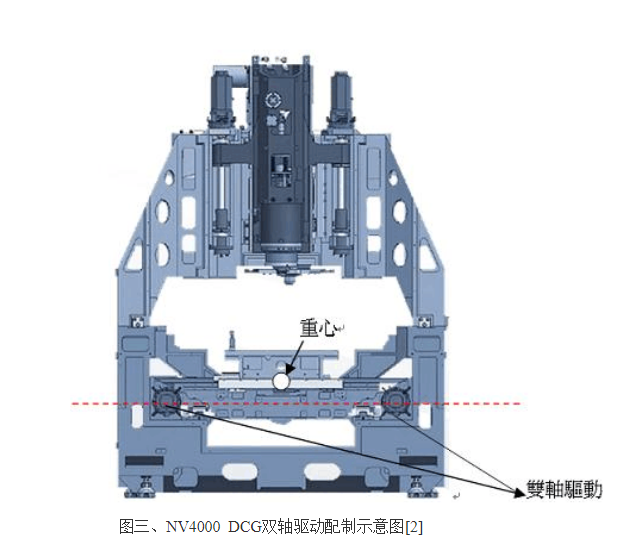

针对此问题,日本工具机厂森精机率先提出重心驱动(Drive at the center of gravity)的应用概念,

透过双滚珠螺杆同步驱动的方式,使驱动力作用于整个进给系统的质量中心部,如图三所示。由于相对于载台的重量来说,工件本身的重量要小的许多,且于垂直轴上因高度差所产生的力矩并不大,因此只要尽可能的使滚珠螺杆的驱动力与重心位于同一水平面上便可以有效的抑制其振动现象。

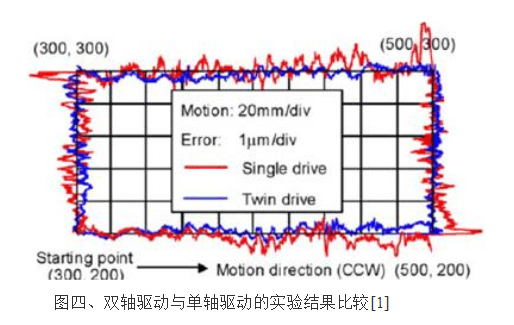

根据森精机所提出的测试结果,如图四所示,令X、Y载台运行一矩形的行进轨迹,当载台只有于X轴上移动(

矩形的长边),单轴驱动与双轴驱动结果的比较并无明显的差异,但当Y轴开始驱动时(矩形的短边),相较于传统的单轴驱动方式,双轴驱动的振动现象有明显的改善。

2.提高系统刚性,延长螺杆使用寿命

加工中心在模具加工的应用上,在曲面加工时,加工的轨迹是由无数的小线段所构成,如图五所示,加工的

过程中,刀具必须不断的转换方向,在这些转弯的过程中,驱动系统需要提供较大的加速度来改变刀具的行进方向。随着加速度的提升,驱动系统所需的驱动力也相对提升,此时若进给系统的刚性不足时,就容易于转折点发生过冲的问题。

驱动系统在轴向上的刚性主要来自于传动动力用的滚珠螺杆,而滚珠螺杆的外径随着螺杆的外径加大而提

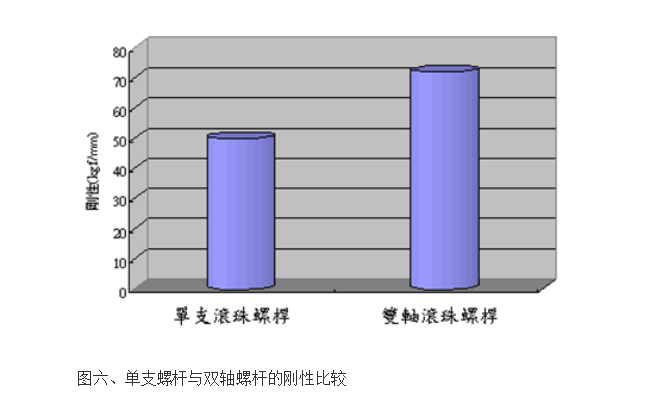

升,可以想象的,希望驱动系统的刚性越大,就应选用外径越大的滚珠螺杆,但在机台设计的空间限制下,螺杆可选用的外径大小受到了限制。采用双轴驱动的设计,即使选用外径规格较小的螺杆也可以得到较大的刚性,在有限的空间下仍旧可以满足高刚性的需求。如图六所示,采用两支外径40mm的滚珠螺杆,于轴向上的刚性较单支外径50mm时的刚性提升了45%。

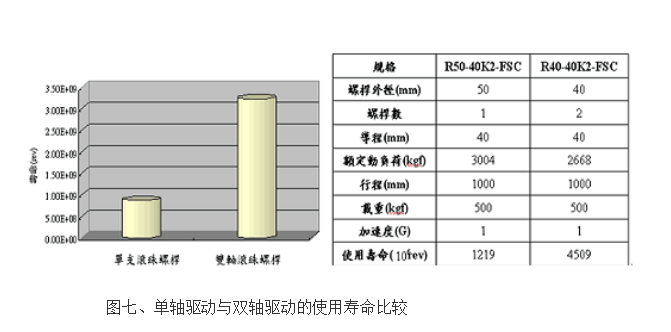

双轴驱动的应用中,由于轴方向上的负载是由两支滚珠螺杆平均分担,因此施加于每支螺杆上的负载约为单

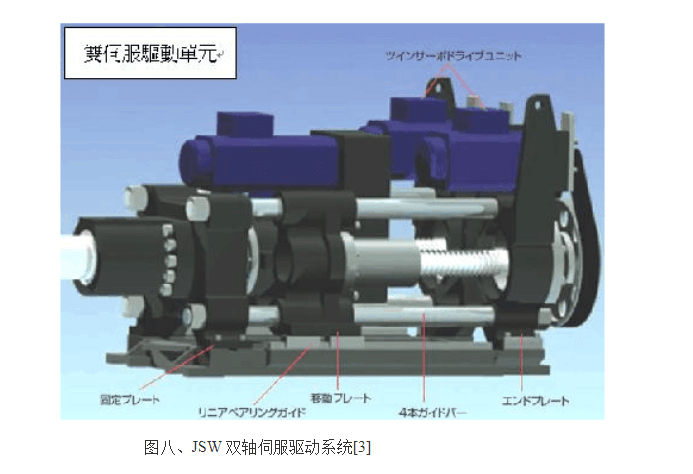

轴驱动时的一半,可以大幅的提升滚珠螺杆的使用寿命,如图七所示,采用两支外径40mm的滚珠螺杆,其使用寿命是单支外径50mm时的3.7倍。为了达到更大的出力与更高的使用寿命,这样的设计被应用于全电式射出成型机的射出轴上,图八所示为JSW的大型全电式射出成型机的应用。

3.提升系统响应

采用双轴驱动的架构设计,由于负载平均由两支螺杆来分担,因此既使选用螺杆外径小一号的规格也可以得

到优于单轴驱动时的使用寿命,由于螺杆的外径缩小,且具备两颗马达来同时驱动,因此实际上单颗马达所需要的出力会低于单马达驱动的设计,故马达的惯性矩也会随着大幅降低,表一为双轴驱动的应用例与单轴驱动的应用例比较,当载重为500kgf、螺杆最大行程为1200mm时,驱动系统的惯性矩下降52%。由于负载惯性矩降低了,在同样的驱动力之下,马达可以达到更高的加速度,整体驱动系统的响应也随着提升。

表一、单轴驱动与双轴驱动的惯性矩比较

| 滚珠螺杆外径/支数 | 惯性矩 | ||

|---|---|---|---|

| 载重 | 螺杆 | 合计 | |

| 50/1 | 20.3 | 7.47 | 27.77 |

| 40/2 | 10.1 | 3.06 | 13.16 |

双轴驱动滚珠螺杆所需解决之课题

在双轴驱动的应用上,首先会遭遇到的问题便是「如何使双轴螺杆可以同步驱动」,双轴驱动虽然可以带来

高刚性、高响应与大推力的优点,但当两驱动系统异步时,反而容易造成传动机构的提前损坏。一般螺杆驱动系统都是采用半闭回路的控制方式,藉由伺服马达上的编码器来回馈控制,但由于螺杆本身有导程误差的问题在,因此载台实际的位移量与马达输出的量会有些微的差异,通常会透过预先补偿的方式来使实际的移动量与输入的指令吻合。而在双轴驱动的应用中,两螺杆的导程误差量不可能完全相同,通过控制补偿的方式虽可以达到一定程度的同步,但两螺杆同时锁固在载台基座上时,两配对螺杆间多少会有互相拉扯的现象存在,若两螺杆间的拉扯现象过大时,一般的控制补偿便无法完全消除系统的不同步现象,进而造成驱动系统的不稳定。

采用光学尺即时监测补偿的方式虽然的可以有效的消除两配对螺杆间的动作不同步现象,但相对的却会造成

控制成本的提升,大多无法采用这种方式,因此若能尽可能的消除两配对螺杆间的差异,便可以降低控制系统上所需要的成本,同时也可以降低控制的复杂性。一般影响到螺杆定位精度的因素有以下点,因此在螺杆的制上,只要特别控管这几项因素,便可以降低双轴驱动时的不同步性,以下将针对这几项因素做更详细的讨论。

- 导程误差的差异量

- 预压扭力的变动差异性

- 热温升差异量

1.导程误差差异量

根据上面的讨论,于双轴驱动的应用上,即使给于两驱动马达的指令是相同的,但由于螺杆本身的差异,两

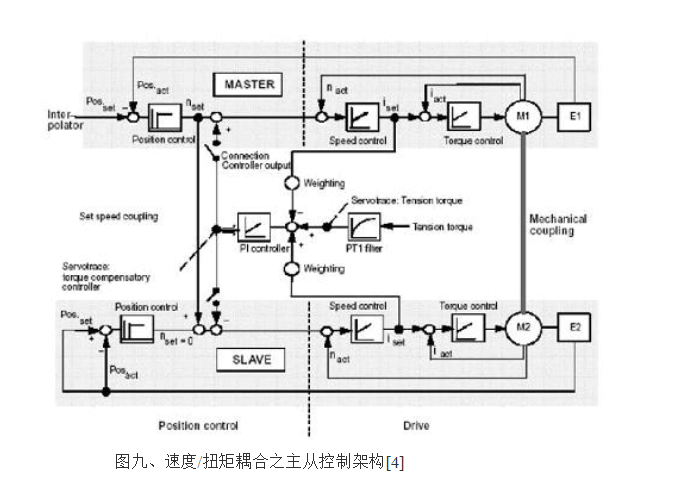

配对驱动螺杆的实际进给量不可能相同,需要另外透过同步控制的方式才可以相除两配对螺杆间的进给差异。于同步控制的应用中,大多会将一轴滚珠螺杆设为MASTER,而另一轴滚珠螺杆设为SLAVE,根据MASTER与SLAVE

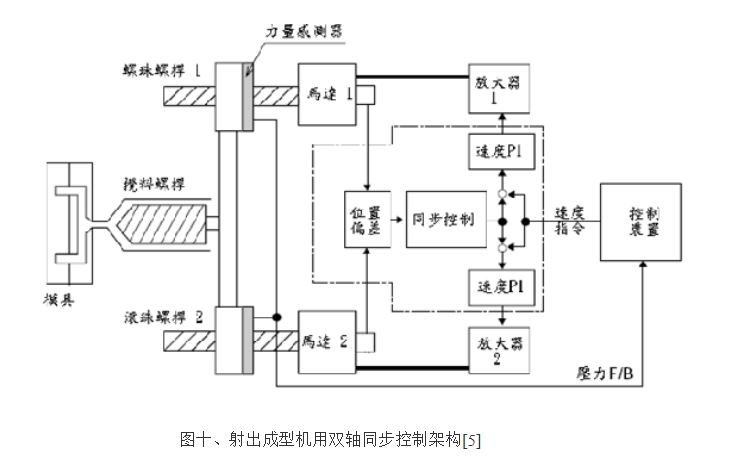

两螺杆间的差异量,于SLAVE螺杆的部份施加一速度补正值,藉此达到速度同步的控制,图九所示的是西门子所提出的速度/扭矩耦合之主从控制架构,但当SLAVE侧的补偿值过大时,容易造成马达的发热,马达的热温升现象

会直接影响到SLAVE螺杆的定位精度,造成同步补偿的延迟,进而影响到整体进给系统的稳定性。图十所示为三菱重工应用于全电式射出成型机的同步控制法测,于其控制系统中,为了降低补偿延迟的问题,同时监控系统的位置同步性、压力同步性以及速度同步性,比对三者的差异量,选择差异量最小的作为补偿基准,藉此降低因补偿量过大造成的不稳定现象。

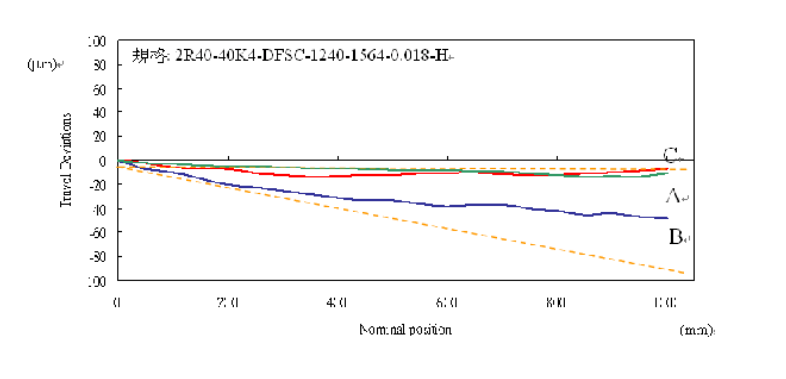

因此应用在双轴驱动的配对螺杆,经过特别的控管后,其累绩代表导程的差异量至少可以控制到标准容许公

差的1/4μm以内。而未经过经过特别控管的螺杆差异量则仅有5μm。根据上述的讨论,若能降低两螺杆的导程误差差异性,就可以有效的改善补偿延迟的现象发生,如此便可以大幅的简化控制架构的复杂性。图十一所示为经过配对控管与未经过配对控管的C5级滚珠螺杆导测结果比较,A螺杆与未经配对控管B螺杆比较,其在有效牙长内的最大导程误差差异量达40。

图十一、导程精度相互差检测示意图

2.预压扭力的变动差异量

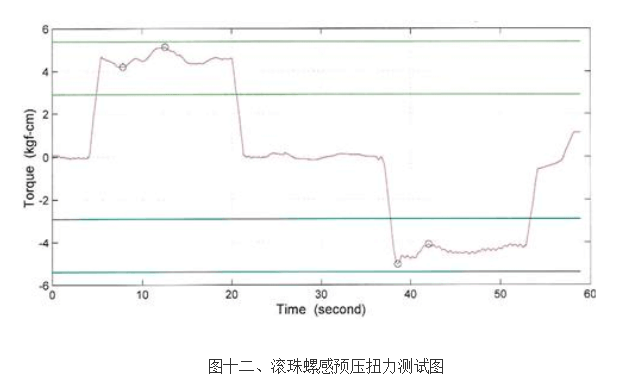

相较于传统的艾克母螺杆,滚珠螺杆的摩擦力要小的许多,但一般在应用上,为了提高驱动系统的刚性,会

于螺杆上施加一定程度的预压力。相较于轴承机构,滚珠螺杆的传动轨道为一螺旋轨道,轨道的尺寸本身存有一定的加工误差在,因此其预压力会随着螺帽的位置不同而有所变动,如图十二所示。在定位控制系统中,摩擦力的变动会影响到进给系统的定位精度,因此滚珠螺杆预压扭力的安定性对于定位精度相当重要。

根据JIS B1192的规范,精度等级C5的预压扭力容许变动量为±35%,因此未经过配对控管的两滚珠螺杆,即

使皆符合JIS的规范,其预压扭力的差异量最大可能达70%的基准预压扭力。可想而知的,在双轴驱动的情况下,

这样的差异势必会影响到控制系统的定位精度,进而造成同步性的恶化。在双轴驱动用的配对螺杆控管上,只降低配对螺杆的预压扭力差异量是不够的,为了提升两配对螺杆的相似性,还须要额外要求单支螺杆于有效牙长内的预压扭力均匀性,如此于双轴驱动同步控制中才可以得到较佳的同步性,在经过一段时间的使用后,也比较可以确保两配对螺杆的差异性不会有太大的变化。

3.热温升差异量

螺杆运转时的温升量会随着转速的提升而逐渐加大,因此在高速的应用下,螺赶热变位对于定位精度的影向

相当明显。在单轴驱动的应用中,通常可以用计算的方式大约推估螺杆的热温升量,如此便可以针对计算值作预先的补偿与对应。但在双轴驱动的应用中,驱动系统属于一耦合架构,两螺杆的运转状况会相互影响,当两配对螺杆的温升状况差异很大时,进给平台的真直度会不断恶化,进而造成温升状况的难以估计,较难透过预先补偿的方式来改善。

在双轴驱动的设计中,热温升的控制相当重要,要抑制两螺杆温升差异最简单的方式是采用强制的螺杆中空

冷却,这样可以有效的控制螺杆的温升状况,若不采用中空冷却的状况下,就必须控管螺杆的位置同步性,只要可以抑制两螺杆互相拉扯的现象,就可以避免额外的摩擦力产生。另外预压扭力对于螺杆温升也有相当程度的影响,两螺杆的预压扭力若差异很大时,其温升的现象也势必差异很大,热温升不同会致使进给平台的运行真直度恶化,图十三为特别控管后的配对螺杆与一般无配对螺杆的温升比较,经过特别的控管才可以有效的改善双轴驱动的温升不同步现象。

结语

过去双轴驱动的设计,大多是采用于高出力的设计需求中,但随着产业技术的不断提升,高精度、高负荷、

高生产力的诉求是全球机械设备发展不变的趋势,在高效能的需求下,为提升产品的竞争力,加工机具需要同时具备有高速与高精度的功能,渐渐的,双轴驱动的设计构念也开始广泛的被应用在高效能工具机的设计中。

在双轴驱动的应用上,主要的关键技术在于如何消除两配对螺杆的运转不同步,虽然透过电控技术上的补偿

可以改善因驱动机构差异所延伸的问题,但若因这样就忽略驱动机构上的管控,容易延伸更多额外的问题。因此在双轴驱动的设计中,配对螺杆的特性管控相当重要,经过控管的配对螺杆可以有效的改善驱动系统的不同步性,使机台设计可以使用最少的成本来达到最佳的效能。

卡盘基础知识

油气润滑与油雾润滑的区别

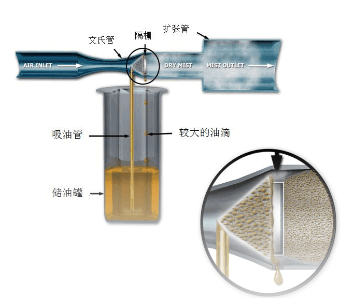

油雾润滑是利用压缩空气产生的高速气流,将液态润滑油经过油雾分配器雾化为微小的油颗粒(直径在

2μm~3μm),形成空气与油颗粒的混合体即为油雾。经管路输送至被润滑的部位,再通过凝缩嘴将微小油颗粒凝聚为较大的油颗粒。然后进入摩擦副,弥散于各个部位形成油膜进而起到润滑作用。同时油雾在轴承座内形成正压,起到阻止外界污物进入的摩擦副内部的作用。

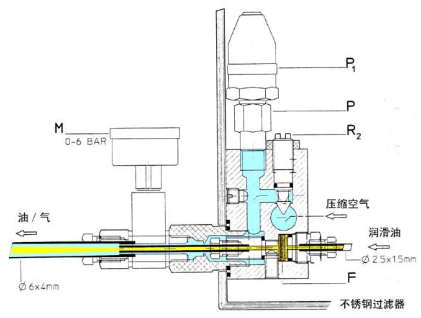

油气润滑是最近几年才发展起来的一种润滑装置。它与油雾润滑相似,但又不同于油雾润滑。油气润滑与油雾润滑相似,都是以压缩空气为动力将稀油输送到摩擦副,而不同的是油气润滑不将油撞击为细雾,而是利用压缩空气流动把油沿管路输送到摩擦副,因此不再需要凝缩嘴。凡是能流动润滑介质均可以输送,不受粘度限制。

油气润滑与油雾润滑对比

| 序号 | 比较项目 | 油气润滑 | 油雾润滑 |

|---|---|---|---|

| 1 | 使用场合 | 适用于高温、重载、高速或及极低速以及轴承座有水和脏物侵入的场合 | 对在重载、高速的场合润滑的效果欠佳 |

| 2 | 公称压力 | =空气压力 | 0.16mpa |

| 3 | 空气压力 | 0.3~0.7mpa | 0.25~0.5mpa |

| 4 | 功率 | 0.2kw | 2.5kw |

| 5 | 油速与气速的关系 | 油速:2~5cm/s,气速:50~80m/s | 油速=气速,气速:3~6m/s |

| 6 | 耗气量 | 1.5 m3/h/point | 耗气量=油雾量,6~63 m3/h |

| 7 | 耗油量(以外径500,宽度300的四列圆锥滚子轴承为例) | Q = 0.00005DB ml/h Q = 0.00005500350 =8.75 ml/h |

Q = 0.0005DB ml/h Q = 0.0005500350 =87.5 ml/h |

| 8 | 适用介质 | 任何粘度的机械油以及半流动干油(可以使用含有固体成分的添加剂) | 粘度<=1000cst的机械油(不能使用含有固体成分的添加剂,如石墨、铝粉和二硫化钼) |

| 9 | 主管道外径 | φ10,φ14,φ18 | G2 1/2”(φ82) |

| 10 | 输送距离 | <=100m (理论上无限制) | 最佳<=30m |

| 11 | 润滑油利用率 | 100%被利用 | 只有5%~10%的可见油流变成油雾输出 |

| 12 | 润滑油的加热 | 不需要 | 为了使润滑油容易雾化,尤其是高粘度的油,需要对润滑油加热 |

| 13 | 空气加热 | 不需要 | 对空气加热能降低润滑油的粘度,使油更容易雾化。提高气温虽然能增加油雾中润滑油的含量,但因为在各个具体的油雾润滑系统中,所采用的油品的粘度、油加热温度、空气预加热温度、空气的流量和压力等参数都已经确定了,如这时改变预热空气温度,必将引起其他参数的变化,需要重新调节。 空气加热器在冬季或环境温度较低时,以及输送管道较长的情况下使用,可以防止油雾发生凝聚。 |

| 14 | 油的雾化和凝聚 | 不需要 | 润滑油必须经过油雾化器被压缩空气雾化。但是油雾发生器送往摩擦副的干燥油雾还不能产生润滑所需要的的油膜,必须根据不同的工作条件,在润滑点安装相应的凝聚嘴。凝聚嘴的作用是当油雾通过凝聚嘴的细长小孔时,一方面由于油雾的密度突然增大使油雾趋于饱和状态;另一方面高速通过的油雾与孔壁发生强烈的摩擦,破坏了油雾粒子的表面张力,油雾结合的较大的油粒被喷到摩擦表面,形成湿润的油膜。 |

| 15 | 润滑油的分配 | 通过Jetsplit油气分配器能把经递进式分配器精确计量和分配的润滑油经过与压缩空气混合后形成的油气流进行准确的按需分配 | 没有油雾分配器,仅仅是从主管道上引出了支管道到润滑点,因此无法实现对润滑油的准确的按需分配 |

| 16 | 监控手段 | 能对压缩空气压力,供油系统(气动泵和递进式分配器)、油位、必要时可对油气流进行监视 | 能对压缩空气压力、油雾压力、空气预热温度、油温和油位进行监视。 |

| 17 | 密封性能 | 在轴承座内形成0.02~0.03Mpa的过压,阻止外界的水、脏物等侵入轴承座,密封性能良好。 | 由于油雾的压力低,因此在轴承座内形成的过压极其微弱,密封性能一般。 |

| 18 | 冷却性能 | 极其微量的润滑油不会产生多余的热量,压缩空气能使轴承更好地散热,有利于轴承的冷却 | 耗油量是油气润滑的10倍,过量的润滑会产生多余的热量,不利于轴承冷却 |

| 19 | 管道布置 | 管道可任意布置 | 1.为了保证管道的畅通和供给稳定的油雾量,主管道应向着油雾润滑装置倾斜。倾斜度越大越好,直至垂直。这是因为油雾微粒在管道内随气流运动时相互撞击或撞到管壁上,形成大的油滴,由于油滴重量大不能保持悬浮状态而聚集在管道底部。因此,管道的倾斜可将聚集的油返流回邮箱。主管道倾斜坡度应>=5%; 2.支管道应从主管道的上方或者水平方向引出,不能从下方引出; 3.支管道的倾斜方向可向主管道也可向润滑点,支管道倾斜的坡度应>=5%; 4.所有管道不能出现下凹部分,以防止冷凝油积存而堵塞管道 5.尽量避免直角弯头以减少阻力 |

| 20 | 对环境影响 | 油气分离,油不被雾化,不污染环境 | 在排出的压缩空气中含有少量的悬浮颗粒,污染环境,对操作人员的健康不利 |