逆变器在电动汽车中扮演着极为重要的角色。逆变器将交流电源转变为直流电源,它也被用于不间断电源,电机控制和有源电力过滤。电动汽车逆变器会智能调节幅值和频率,频率控制电动汽车的速度,幅值控制汽车的动力大小。逆变设备就是汽车的大脑,在不同的驾驶情况下,能提供完美的动力供给。

要说电动汽车逆变器,就必须先说说与它直接相关的另外技术。以特斯拉电动汽车为例,关键技术包括感应电动机驱动技术,电池组技术和动力传输系统。

特斯拉汽车的感应电机和逆变器

特斯拉的感应电动机没有电刷,无永磁体,但是动力强劲,动力取决于交流电的频率,只要控制交流电的频率就可以控制转速(这个时候就明白SiC的高频特性优势了吧),从而控制汽车轮子的转速,最终控制车速,这种控制方法简单可靠。

感应电动机比发动机轻,且响应速度比发动机快,动力还比发动机强劲,那么感应电动机的动力来自哪里呢?

动力来源于电池组,但问题是电动机需要的是交流电,电池提供的直流电,因此需要逆变器输出交流电。逆变器控制输出交流电的频率,从而控制汽车的车速,通过控制交流电的电压,从而控制汽车的动力。因此,逆变器就是电动汽车的CEO,执行着对电动汽车的控制。

电动汽车逆变器对功率密度具有很髙的要求。具有效率高、功率密度高、功率因数高等显著优点的永磁电机及其控制技术,以及基于低损耗大功率IGBT模块的高功率密度电力电子集成技术被车用电机驱动系统广泛采用。因此,电动汽车逆变器中,其核心就是功率半导体器件,它不仅是电动汽车的CEO,而且还承担汽车减重的重要角色。

1.1 IGBT是新能源车的大脑中枢

电力驱动系统将电能转换为机械能,驱动电动汽车行驶,是控制电动汽车最关键的部分。IGBT在电力驱动系统中属于逆变器模块,将动力电池的直流电逆变成交流电提供给驱动电动机。IGBT约占新能源汽车电机驱动系统及车载充电系统成本的40%,折合到整车上约占总成本的7~10%,其性能直接决定了整车的能源利用率。

新能源汽车的电机驱动系统成本统计

新能源汽车的电机驱动系统成本统计车用IGBT行业的认证周期长,标准严苛。一方面,汽车的大众消费属性使得它对IGBT的寿命要求比较高。另一方面,汽车面临着更为复杂的工况,需要频繁启停、爬坡涉水、经历不同路况和环境温度等,对IGBT是极为严苛的考验。IGBT模块作为电动汽车大脑控制的主要执行机构,连接电动汽车蓄电池和电机的主逆变器,要求其能够长时间可靠运行,但是由于电动汽车行驶环境复杂,城市路况不同、环境温湿度不同等等,都对电动汽车的主逆变器的大功率IGBT模块的可靠性有更为严格的要求。围绕硅基IGBT以及碳化硅MOSFET进一步提高车用变流器功率密度,是世界各国降低电机驱动系统重量及成本的研发重点。目前,中国车用电机驱动制造商主要选用600、1200V的标准封装IGBT,而丰田等跨国大公司开发定制化IGBT芯片和模块。

IGBT模块是电动汽车大脑控制的主要执行机构

1.2 IGBT是什么?

IGBT(InsulatedGate Bipolar Transistor)绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件。IGBT可以实现直流电和交流电之间的转化或者改变电流的频率,有逆变和变频的作用。IGBT集中应用在逆变器、变频器等高压产品。

IGBT功率模块物理结构

通态损耗和开关损耗在内的IGBT损耗是影响IGBT模块运行效率和可靠性的重要因素。目前IGBT芯片技术已经进化了6代,从低掺杂/高掺杂工艺、集电极透明技术(缓冲层、穿通型IGBT)、到平面栅/沟槽栅结构和场终止结构(fieldstop)技术,其目的只有一个,就是为降低IGBT通态损耗和开关损耗。为满足高功率密度和高可靠性的应用要求,IGBT依然正向着低功耗、改善温度特性、扩展安全工作区、低成本等方向持续发展。

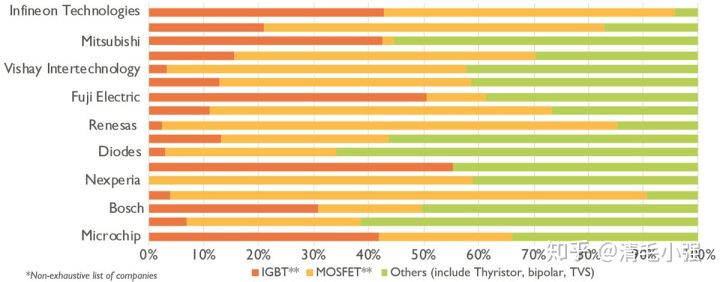

1.3 IGBT市场格局

全球IGBT市场主要竞争者包括德国英飞凌、日本三菱、富士电机、美国安森美、瑞士ABB等,前五大企业的市场份额超过70%。预计在2022年全球IGBT市场规模将达60亿美元,增量空间巨大。国外厂商已研发出完善的IGBT产品系列。其中,仙童等企业在消费级IGBT领域处于优势地位。ABB、英飞凌和三菱电机在1700V以上的工业级IGBT领域占据优势。在3300V以上电压等级的领域,英飞凌、ABB和三菱电机三家公司居垄断地位,代表着国际IGBT技术的最高水平。

功率器件供应链

新能源汽车的发展,助燃了功率半导体市场。预计在2020年我国新能源汽车销量将达200万辆,同比增长53.8%。新能源汽车新增大量功率半导体器件的应用。2020年全球汽车功率半导体市场规模将达70亿美元。特斯拉model S车型使用的三相异步电机驱动,其中每一相的驱动控制都需要使用28颗IGBT芯片,三相共需要使用84颗IGBT芯片。

功率器件国际生产厂家

虽然IGBT市场庞大,但是它的生成工艺要求异常严苛,不仅工艺流程复杂,更要求极致的精密操作。长期以来,IGBT芯片设计门槛高、资本投入高,生成流程复杂,需要完善的专业人才储备,使得IGBT只有少数国外芯片生产厂商能够量产。中国功率半导体市场占世界功率半导体市场份额的50%以上,但在中高端MOSFET及IGBT器件中,90%依赖于进口。

一颗芯片完成需要设计、制造和封装三个步骤,但是每个步骤都包含着众多的关键设备和核心技术,每项技术都得付出几十年的技术积淀和研发。短时间内中国要赶上或者超越这些关键技术,还需静下心来从基础研究开始。无论如何,在国家层面和社会层面的人力物力财力的支持和涌入下,相信不久的将来肯定会有高端器件的中国芯。

在这里说一下比亚迪。从2005年开始,比亚迪布局IGBT产业,至2018年先后开发出IGBT1.0、IGBT2.0、IGBT2.5和IGBT4.0车规级应用方案。其中,伺服不同功能驱动总成的IGBT4.0芯片,已经大量装备至比亚迪全新一代唐DM车型。2019年使用SiC技术的功率芯片,搭载至比亚迪正研发的一款全新超级电动汽车。

目前中国在芯片生产链条中最厉害的莫过于封装,下面主要说说IGBT的封装技术,芯片设计和制造以后再慢慢细说。

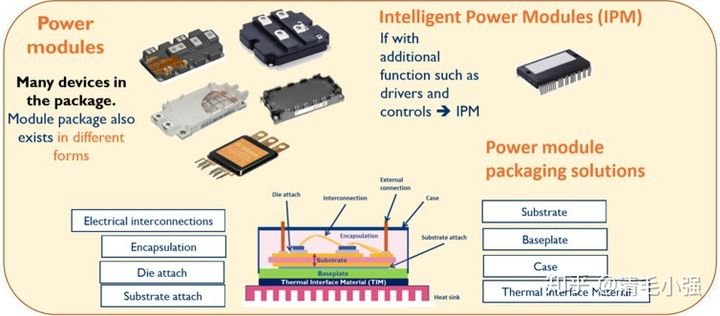

1.4 IGBT模块的封装技术

IGBT的应用离不开封装。功率电子产品的设计过程中需要考虑四个主要因素:功能,成本,尺寸和可靠性,而封装与这四个因素息息相关。封装的四个主要作用:①实现芯片和外部系统的信号传输;②功率分配;③提供散热途径;④给电路提供机械支撑并保护其不受外界环境的影响。

封装直接影响了器件的电学性能、热学性能及机械性能,同时影响了器件的可靠性及成本。电子产品制造成本中封装占其中的40%,而器件的失效超过25%是由封装引起。随着IGBT功率半导体器件工作电压和电流的增加,同时芯片尺寸不断的减小,造成芯片的功率密度急剧增加,对其封装可靠性提出了很大的挑战。

大功率IGBT模块从封装形式上主要分为焊接式IGBT模块和压接型IGBT模块。压接型IGBT模块主要适用于高压大功率和超大功率应用场合,焊接式IGBT模块一般适用于中等功率等级。应用在电动汽车上的IGBT模块是焊接式IGBT模块。

IGBT模块封装是一个由不同材料构成的多层结构

由于电动汽车等应用对IGBT环境温度和可靠性提出更高的要求,IGBT封装的技术创新主要集中在以下方面。

①芯片互联技术:使用新型引线互联方法或者无引线连接,提高寿命和可靠性。为提高IGBT模块的导热导电性能、耐受功率循环的能力,IGBT模块内部引线技术经历了粗铝线键合、铝带键合再到铜线键合的过程,提高了载流密度。

②芯片焊接技术:传统焊料为锡铅合金,成本低廉、工艺简单,但存在环境污染问题,且车用功率模块的芯片温度已经接近锡铅焊料熔点(220℃)。解决该问题的新技术主要有:低温银烧结技术和瞬态液相扩散焊接。与传统工艺相比,银烧结技术的导热性、耐热性更好,具有更高的可靠性,Semikron的SkiN技术已采用了银烧结工艺。瞬态液相扩散焊接通过特殊工艺形成金属合金层,熔点比传统焊料高,机械性能更好,Infineon已经将其应用在衬板焊接工艺中。

③DBC和模块底板改进:目标在于降低散热热阻,提高热可靠性,减小体积,降低成本等。以AlN和AlSiC等材料取代DBC中的Al2O3和Si3N4等常规陶瓷,热导率更高,与Si材料的热膨胀系数匹配更好。此外,新型的散热结构,如PinFin结构和ShowerPower结构,能够显著降低模块的整体热阻,提高散热效率。

1.5. 未来发展趋势

未来要求电动汽车用IGBT模块具有更高的功率密度等级、更高的可靠性,同时,不同模块的定制化要求也会逐渐增长。主要有以下个方面进行突破:

①新材料。Si基的半导体材料特性挖掘已经接近极限,宽禁带半导体己经逐步显露锋芒,SiC基的半导体已经成为了可选择的发展方式之一。碳化硅材料具有2倍于硅的电子饱和速度,使得碳化硅器件具有极低的导通电阻(理论极限是硅器件的1/100);碳化硅材料具有3倍于硅的禁带宽度,因而漏电流比硅器件减少1~2个数量级,可减少功率器件的功率损耗,亦即碳化硅芯片单位面积载流能力强,同等功率的控制器所需芯片面积至少小50%,能有效减少功率模块和配件。

②新芯片工艺。芯片的工艺关键在于沟槽栅技术,未来的沟槽向着亚微米进一步发展,甚至于到达深亚微米等级,这也有助于提升芯片的功率等级。

③新封装工艺。低温银烧结技术、DLB技术以及柔性PCB技术等等,都可以提高IGBT模块封装的可靠性。ABB公司通过在键合线和芯片之间增加金属缓冲块,该金属板利用纳米银膏烧结而成,从而增加IGBT模块耐受功率循环的能力,使IGBT模块的功率循环能力提升了20倍以上。

目前中国IGBT行业已经能够具备一定的产业链协同能力,但国内IGBT技术在芯片设计、晶圆制造、模块封装等环节目前均处于起步阶段。晶圆制造、背板减薄和封装工艺是IGBT制造技术的主要难点,在这些方面我们与国外企业差距较为明显。

中国碳化硅芯片相关研究尚处于起步阶段,需要迎头赶上。