本文概述了针对坚固型电子设备的标准以及热工程师在设计这些应用时面临的具体挑战和解决方案,尤其是使用两相设备的热解决方案:热管和均热板。

无论是消费类设备、工业设备还是军用设备,一些电子设备都是专门为在恶劣、坚固或极端条件下运行而设计的。幸运的是,最终用户和产品工程师可以参考大量行业标准和测试方法来更精确地定义产品需求。让我们从每个智能手机或蓝牙扬声器消费者可能熟悉的标准开始,然后转向其他工业坚固外壳标准,然后再深入研究国防应用的 MIL-STD。

坚固电子产品的防护 (IP) 等级

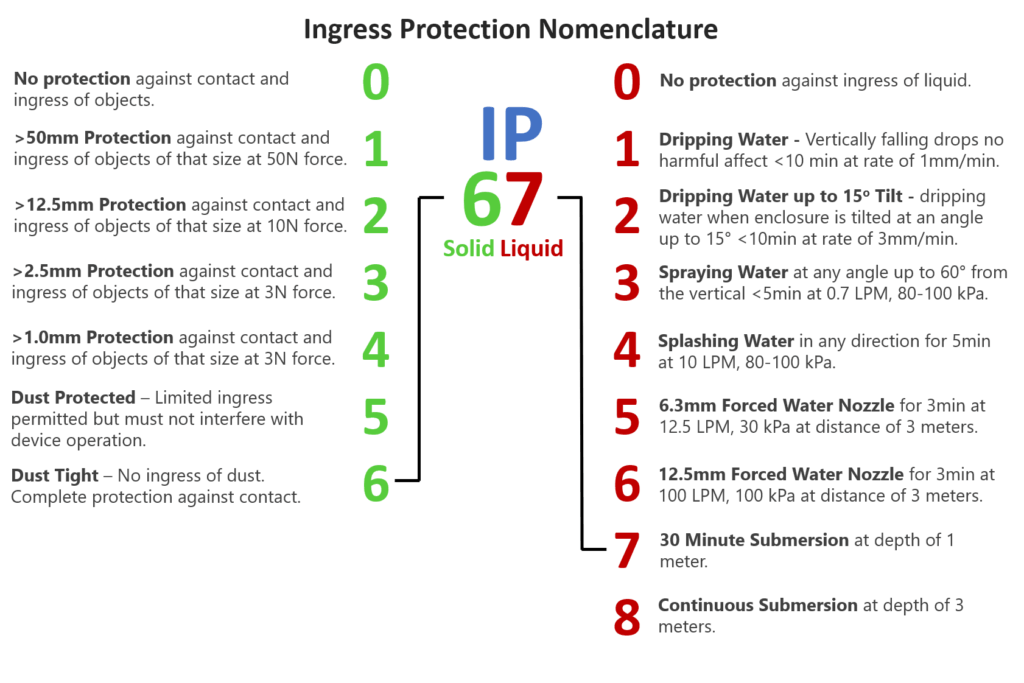

IP 代码也称为侵入防护等级或国际防护等级,它对防止物体(如手、手指、螺丝刀、电线甚至灰尘)侵入以及液体侵入设备的防护等级进行分类。它是由国际电工委员会 (IEC) 根据标准 IEC-60529 开发的。命名系统和定义非常简单。IP 代码表示为 2 个字母后跟 2 个数字,如 IP67。要解码,只需记住第一个数字代表特定尺寸的固体侵入的防护程度,而第二个数字代表不同数量和压力下液体的防护程度。

IEC 入口保护 (IP) 代码

电子外壳的 NEMA、UL 和 CSA 标准

美国国家电气制造商协会 (NEMA) 是一家总部位于美国的贸易协会,发布了 700 多个电气产品标准。其中之一,NEMA-250,详细说明了固体和液体进入的电气外壳标准/测试,与 IP 代码非常接近,但进一步包括腐蚀保护以及外壳的结构。

NEMA 电气外壳标准。资料来源:NEMA

与 NEMA-250 非常接近的是来自 Underwriters Laboratories 的 UL-50/50E 和来自加拿大标准协会的 CSA-C22.2。虽然 IEC(IP 代码)和 NEMA 不对产品本身进行测试或认证(这取决于制造商或第三方测试机构),但 UL 和 CSA 都需要直接从他们那里获得认证。

MIL-STD-810H 和 IEC-60068

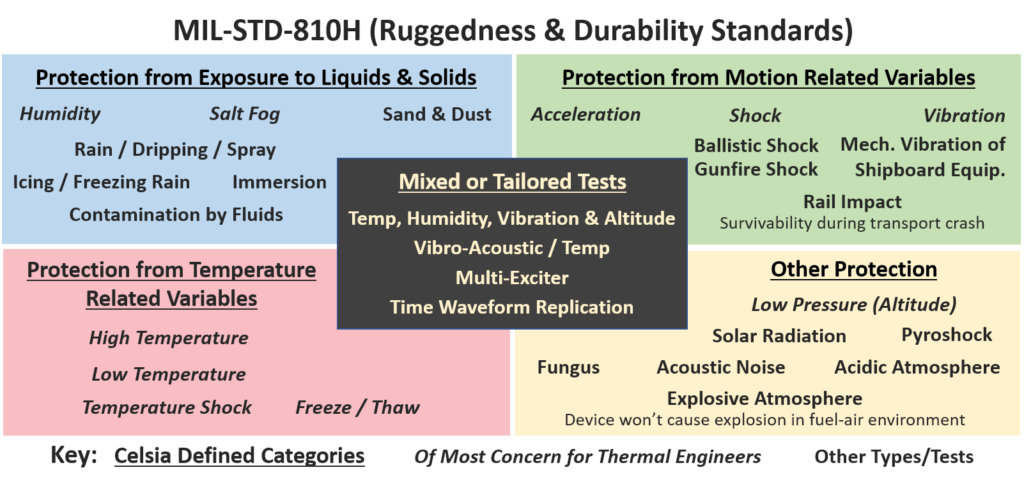

用于确定设备环境影响的测试方法的美国军用标准称为 MIL-STD-810,其最新修订名称为“H”(截至 2020 年中)。简而言之,它是一系列标准和测试方法,用于定义设备或设备的耐用性/耐用性。应该注意的是,制定 IP 代码的同一管理标准组 IEC 也具有类似于 IEC-60068 定义的 MIL-810 的国际标准和测试程序。我们不会在这里详细介绍,因为本节的主要功能是让读者全面了解国防领域坚固电子设备的各种测试方法(MIL-810 就足够了)并提供见解了解热工程师如何解决一些问题。

尽管 810H 和其他 MIL 标准旨在促进国防部和军事承包商之间对设备能力的清晰了解,但它已越来越多地被工业设备的买家和制造商采用。为简单起见,我们将每个保护要求和相关的测试方法分为五个板类别,其中斜体代表的项目直接适用于设计用于冷却设备内电子元件的热组件的定义和测试。请注意——坚固耐用的设备只需满足最适用于其使用和功能的 MIL-810 标准。

用于坚固电子设备的 MIL-810

坚固的电子产品保护,防止接触液体/固体

无论外壳要求是由 IP 代码、NEMA、UL、CSA、IEC 还是上述 MIL-810 标准驱动的,有关外壳位置(室内/室外)、耐用性以及固体和/或液体进入程度的决定都是尽早做出的在产品设计阶段。结合有关位置和要消耗的总功率瓦数的信息,这些限制让热工程师对热解决方案的需求有一个良好的初步感觉。

坚固的电子设备 – 对环境空气开放的外壳

如果产品设计人员选择了电子外壳设计,尽管外壳暴露在潮湿和盐雾中,但至少可以合理地进入环境空气,热工程师立即知道热组件中金属部件的腐蚀将成为一个问题。最常用材料铜和铝的解决方案包括镀镍和阳极氧化(仅适用于铝)。

此外,如果坚固的设备打算在多尘或多沙的环境中使用,并且在没有内置过滤器的情况下,工程师可能会选择散热片设计,它们之间的空间更大,以帮助减少碎屑堆积。

最后,他们将对进入机箱的可用气流有一个很好的了解。气流越高,散热器越小,并且根据所需的功耗,对高性能两相设备(如热管)的需求就越少(固体金属散热器可能就足够了)。

坚固的电子设备 - 密封外壳

7STARLAKE 坚固型计算机的散热片设计 - 符合 MIL-810 标准

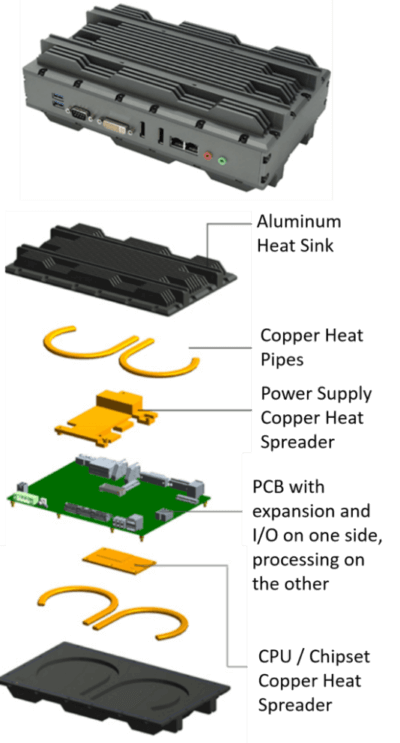

如果外壳完全密封,液体或固体的进入不再是问题。然而,即使是中等功率组件的热管理也可能需要将热量转移到外壳外壳,并可能在其壁上扩散,然后才能消散到周围的空气中——需要自然对流解决方案。这可以使用热管或蒸汽室热模块来完成。

让我们以上述两种情况之间的散热解决方案为例。机箱没有风扇且不通风,尽管由于 I/O 端口而没有完全密封,但它经过了防尘测试。因此,散热是通过自然对流进行的,热量被传递到设备的上下外壳壁。

虽然 Celsia 经常为密封外壳设计热解决方案,但这不是我们的项目之一。之所以显示它,是因为来自 7STARLAKE(一家 OEM、MIL-810、耐用型计算机制造商)的精彩图形示例。

位于 PCB 顶部的是 I/O 功能和连接铜散热器的电源。散热器与嵌入上散热器盖底部的两个铜热管配合使用。位于对面的 CPU 和芯片组类似地连接到铜散热器上,其中热管嵌入在散热器下盖中,该下盖兼作外壳。

此示例还可以很好地说明坚固电子设备的温度相关要求,因为它设计为在 -40 o C 到 +70 o C 的环境中运行(不限制 50 瓦 CPU/GPU)。

针对非典型温度范围的坚固电子设计

虽然像 iPhone 这样的消费电子产品通常设计为在 0 o C 到 +35 o C 之间的温度下可靠运行,但工业设备通常更高,并且符合 MIL-810 的军用级电子产品指定在 -33 o C 到 +63 ○C,而在诱导温度条件下运行。在此范围的下限,工程师必须确保材料不会变得太脆,零件不会因热收缩/膨胀率不同而粘合,并且工作流体(燃料、冷却剂、润滑剂)保持在所需的粘度,在许多其他问题中。在该范围的高端,工程师关心诸如垫圈完整性、轴承和轴变形以及电子元件/电路寿命大大缩短等问题。

应对高温(计算热预算)

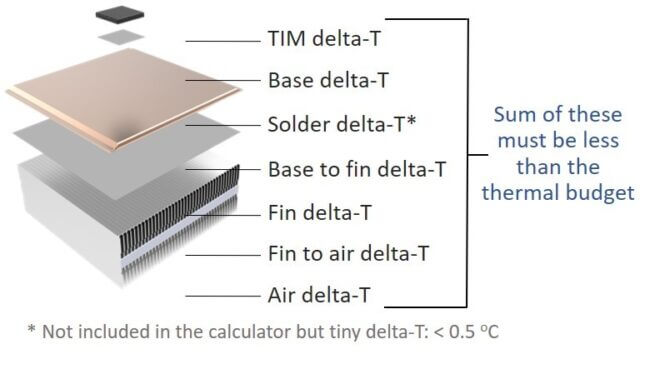

在了解了外壳要求/设计所规定的限制和可能性之后,热工程师接下来计算他们是否有较大或较小的热预算可供使用。要进行计算,请从半导体的最大允许外壳温度(参见 IC 规格)中减去器件的最大额定工作温度(Max Tambient),即 Max Tcase。

可用热预算 = Max Tcase – Max Ambient

散热器 Delta-T 组件

为了保持在热预算范围内,从热源到周围空气的总温升 (Delta-T)(如上图所示)必须小于可用的热预算。仅产生少量热量和/或低功率密度(瓦特/厘米2 )的坚固设备可能会通过标准的传统固体金属散热器进行冷却。随着功率增加和热预算下降到 20-40 o C 之间,热管或蒸汽室是可能的解决方案。低于 20 o C的预算可能只能使用泵送液体冷却或热电设备来实现。

应对低温

乍一看,担心我们的电子设备在 -20 o时过热似乎有点愚蠢C 或更低,特别是考虑到热管可以承受冻融循环而没有不利影响(由于工作流体的量很小)。但是,请考虑以下情况。该器件在低于冰点的温度下通电,集成电路迅速升温,迫使 Tcase 温度升至冰点以上。当这种情况发生时,热管中的一些水变成蒸汽(在低压下)并流向冷凝器(翅片堆),在那里它被冷却并返回液体。在非常冷的温度下,冷凝器端仍然远低于冰点,导致这种液体冻结,从而阻止它返回蒸发器。随着更多的蒸汽冷却并结冰,蒸发器会变干,导致关键组件(CPU、GPU 等)向后节流(处理能力降低)或彻底失效。

这个问题的解决方案?冷冻温度低于水的工作流体。甲醇是一个不错的选择,但它在高温下处理温度的能力低于水。解决方案 – 使用一根水基热管和一根甲醇基热管,每根热管都能承载全部热负荷。

存储和非工作温度

由于工作流体量少,这些变量对于固体金属热组件以及热管或蒸汽室不太重要。在系统中使用相对较大比例的水的冷却解决方案(热虹吸管和泵送液体系统)会出现潜在问题。户外使用的热虹吸管经常使用制冷剂,泵送的液体溶液可以使用少量的防冻剂,两者都会改变性能特征,但可以围绕设计。

坚固的电子设备免受冲击、振动和加速

MIL-810 冲击测试的目的是评估系统在处理、运输和操作过程中对物理冲击的弹性,而振动测试的目标是确定其对持续摇晃和颤动的弹性。进行加速测试是为了确保设备能够在结构上承受由加速、减速和在服务环境中的机动引起的稳态惯性载荷,并且在暴露于这些力期间和之后的功能不会退化。

经受冲击和振动测试的方法

负责使热组件承受 MIL-SPEC 冲击和振动测试的工程师可能会寻求尽可能减轻重量。

假设我们在强制对流环境中的热预算为 40 o C,如下图所示并在最近的博客中详细介绍。虽然从重量的角度来看,坚固的铝制底座看起来很有吸引力,但总的散热器 delta-T 接近 59 o C 却将其排除在外。考虑到成本,我们发现具有铜基的相同散热器在热预算范围内,但重量损失巨大(几乎翻倍)。通过过渡到均热板解决方案,尽管成本溢价很小,但我们只获得了重量增加的一小部分。一个额外的好处来自一个显着降低的散热器 delta-T,如果正在考虑运行更热的热源,这可能是有用的。

即使使用轻质材料,热模块与外壳或外壳内其他组件的连接方式也很关键。如上所示,具有更高功率容量的散热器将需要弹簧加载螺钉,以充分防止冲击和振动造成的损坏。

用于加速的两相热设计

如果充分连接了固体金属散热器,加速对性能的影响很小。热管并非如此。

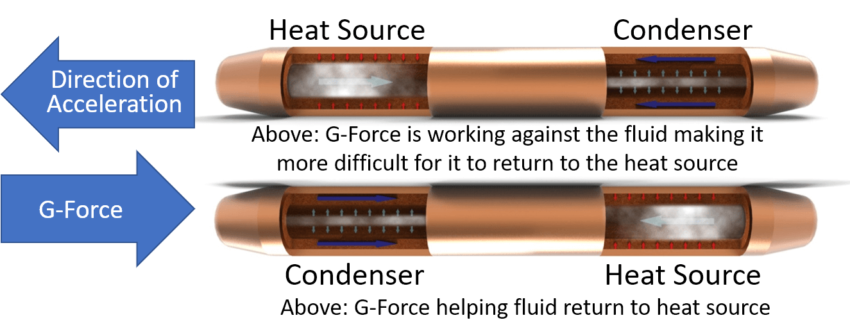

热管方向在加速过程中至关重要

如上图所示,如果方向错误,加速度(如重力)会降低烧结芯的毛细性能。在静态环境下,冷凝器在蒸发器正下方的垂直方向的热管承受1G的负载,导致热管的最大功率处理能力(Qmax)大大降低。1G 的加速度相当于每经过一秒的速度变化率约为 22 mph。在这种情况下,插图底部的热管的 QMax 在它向另一个方向(如顶部热管)翻转时将降低约 90%。在将两相散热器设计为不频繁时,热工程师正确地模拟电平、持续时间和加速频率至关重要,

低压(海拔)

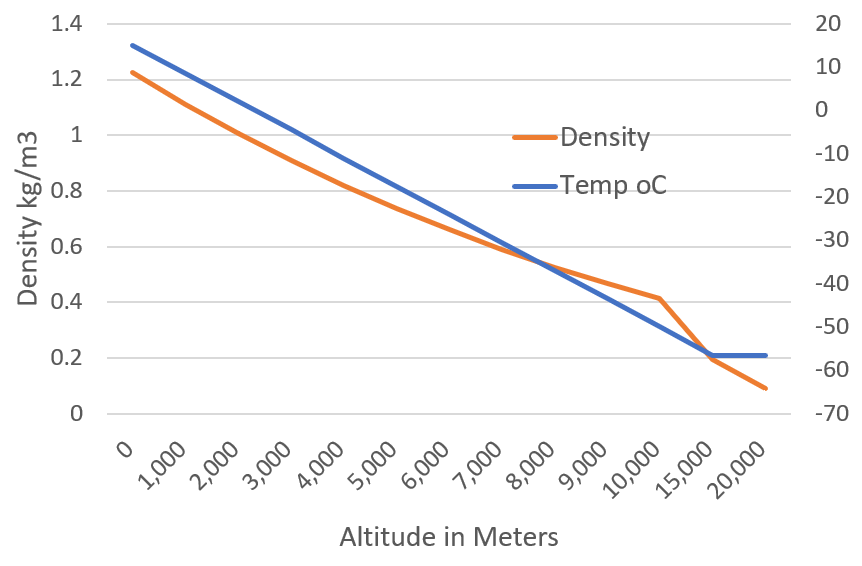

海拔升高会降低周围的压力,从而导致空气密度降低(每单位体积的分子减少)。密度较低的空气在传热方面的效率低于密度空气,因此在较低海拔处充分执行的热解决方案变得越来越紧张。

不同高度的空气密度和温度

增加通过散热器的散装气流

在强制对流解决方案的情况下,有助于缓解散热器性能下降的一个变量是让更多的空气 (CFM) 通过散热器的翅片。从海平面到 7,500 米,增加的气流量很容易翻倍。然而,这种单独使用的补救措施会在翅片空间中产生很大的压降。

增加鳍间隙

对于增加气流导致高压降的应用,在高空有效运行可能需要增加翅片间隙 - 翅片之间的间距。即使与增加的气流一起完成,该解决方案现在的翅片面积也较小,因此问题可能会持续存在。

添加更多翅片区域

这第三个变量可以通过增加 XY 尺寸或增加翅片高度(Z 方向)来优化。每个选项都有自己的一组权衡。

最后,负责冷却坚固电子产品的热工程师面临着许多挑战。防止液体、灰尘、温度波动和运输事故是产品开发过程中需要解决的所有问题。坚固的标准和测试程序为设计人员、制造商和最终用户提供了最佳的沟通工具。