1.8生产相关基础数据管理

1.8.1物料清单

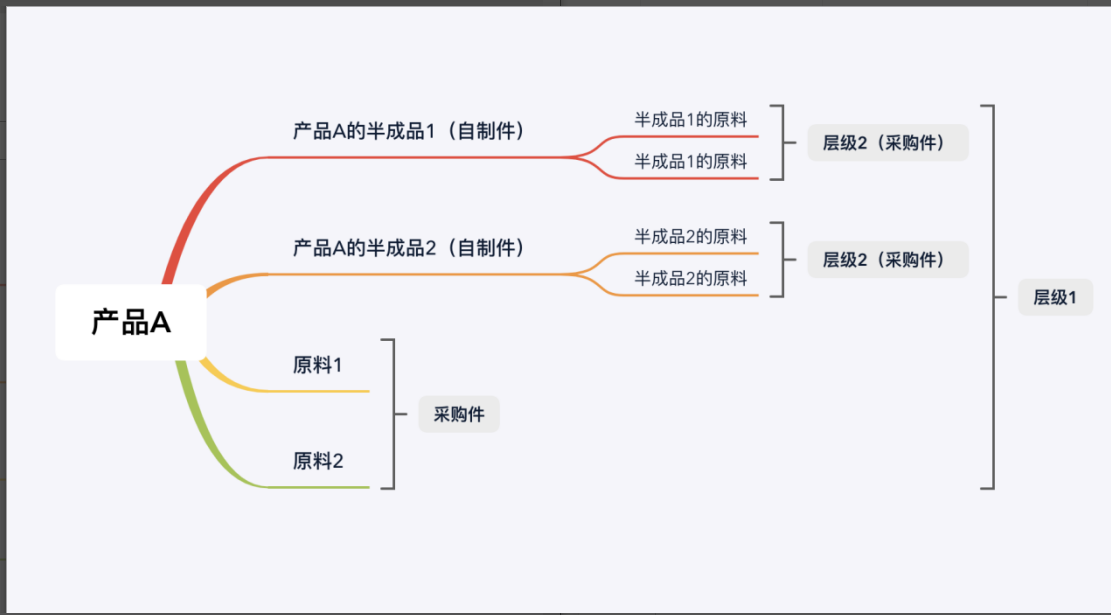

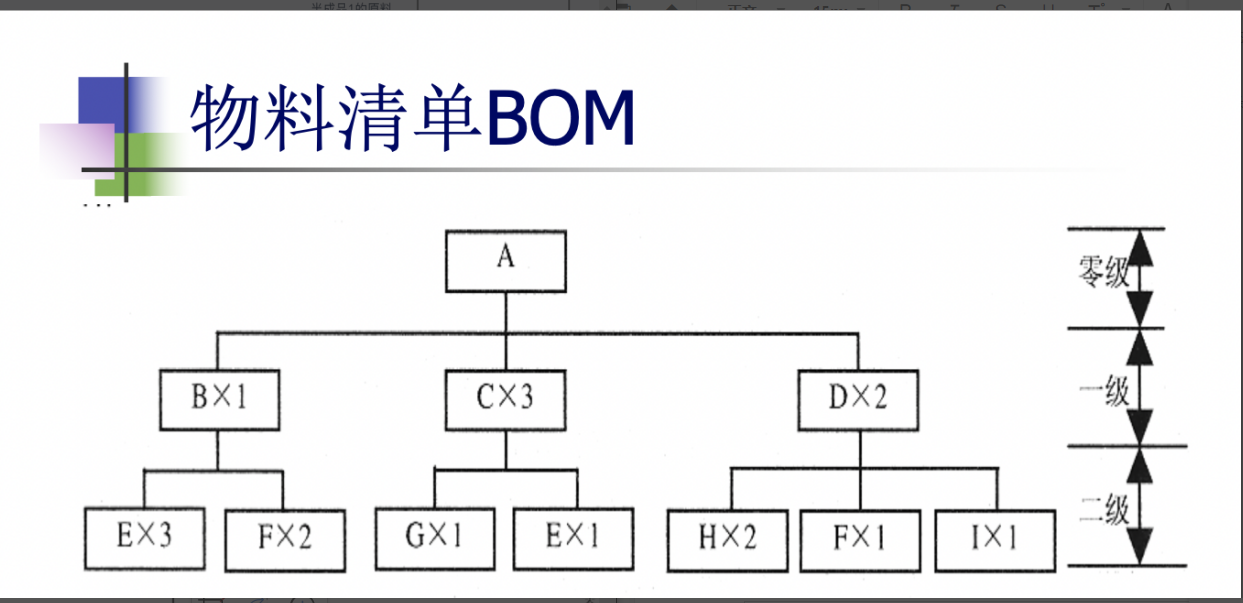

功能:物料清单又称bom(Bill Of Material -BOM:产品结构文件)物料组成结构,表明产品的组件、部件、零件、直到原材料之间的结构关系,以及所需的数量如下图:

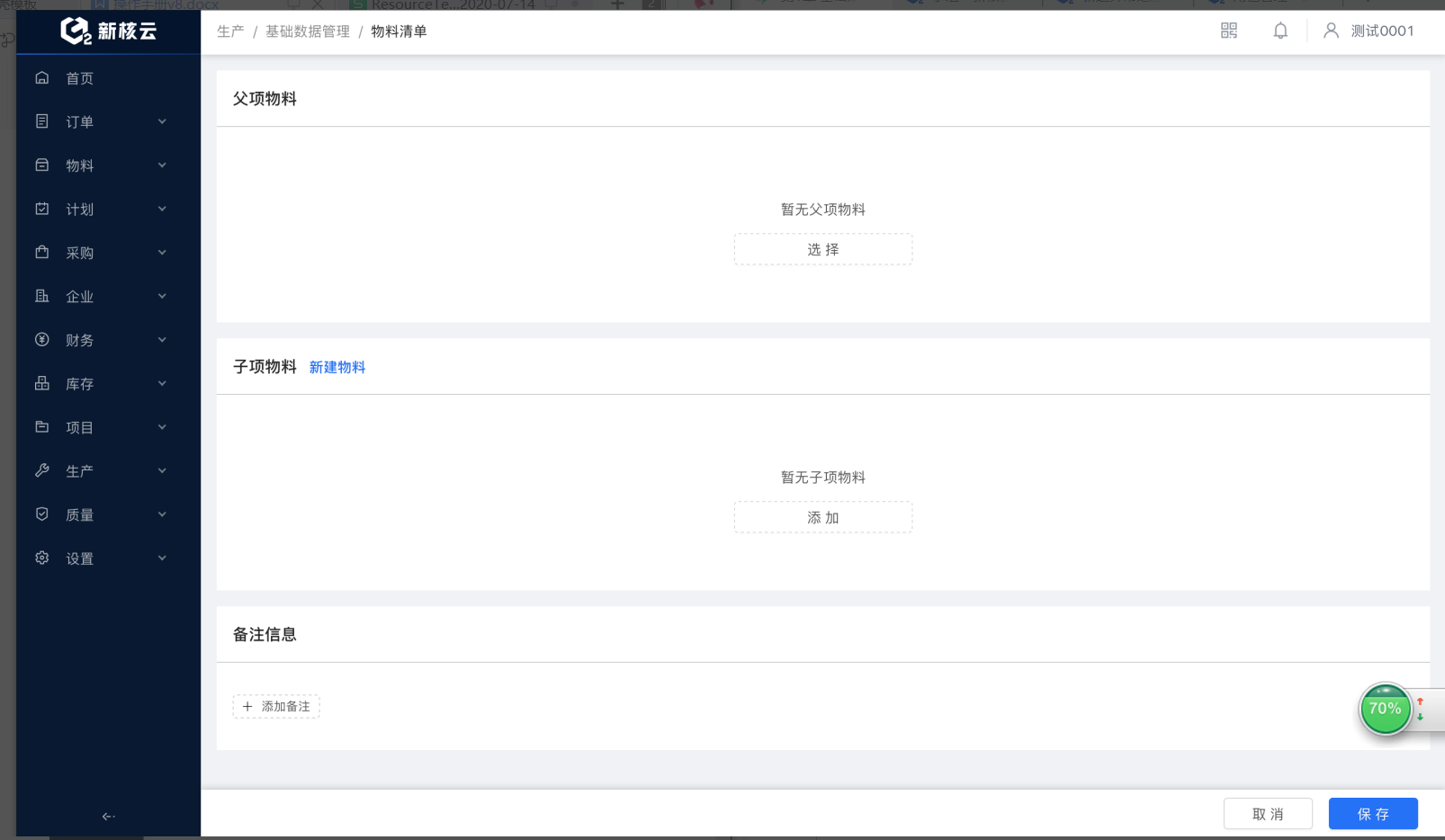

位置:【生产-物料清单】菜单,点击【新建】创建物料清单

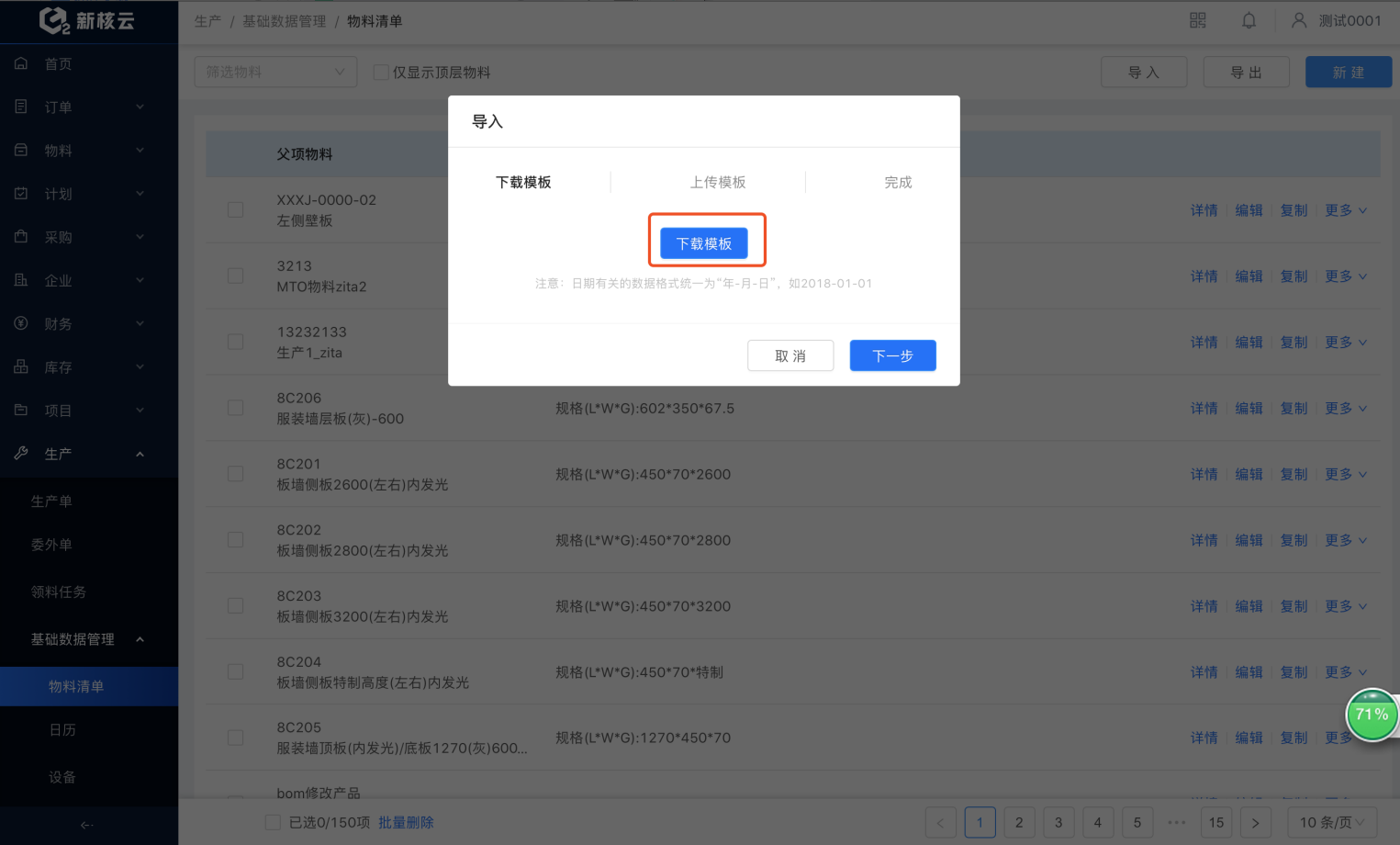

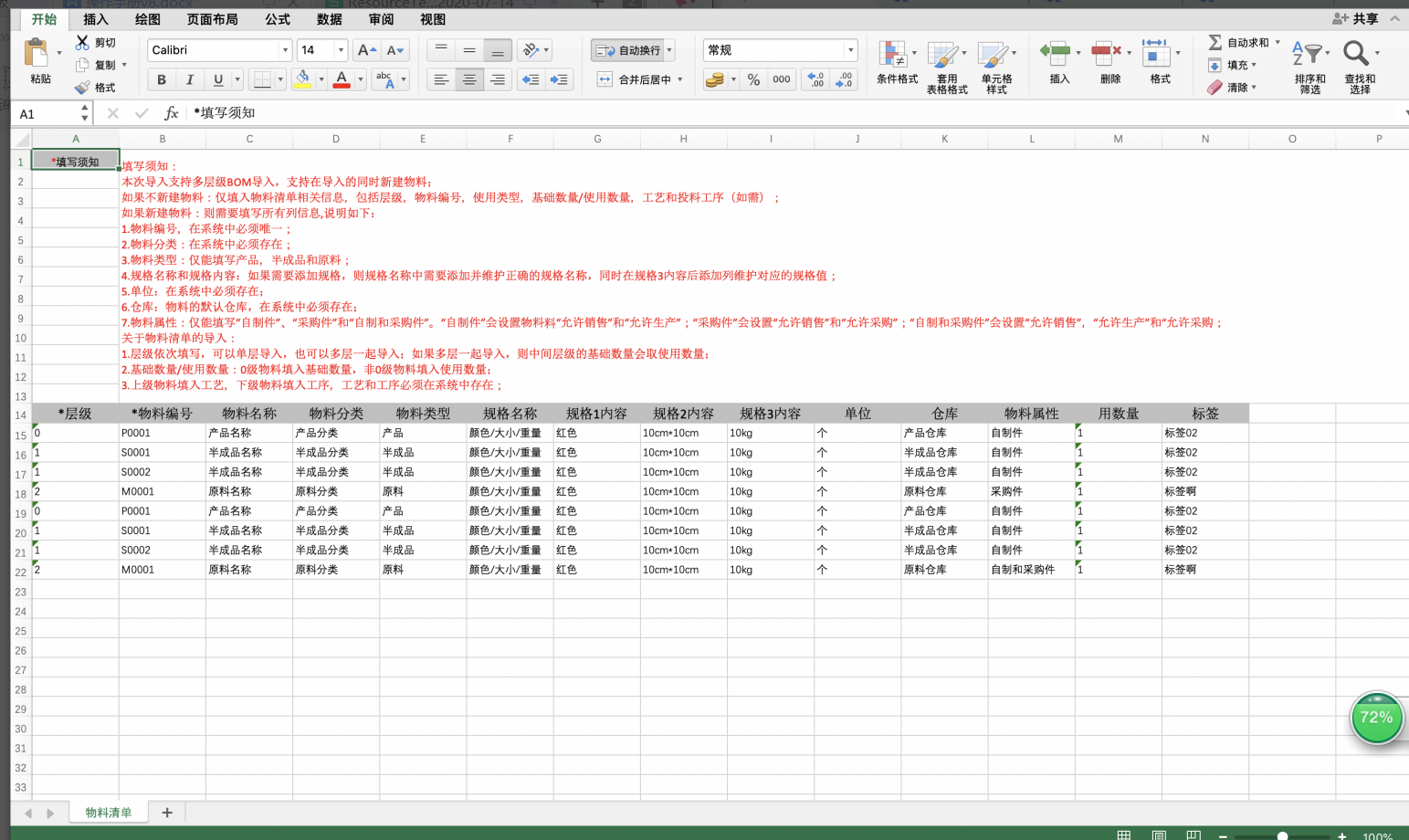

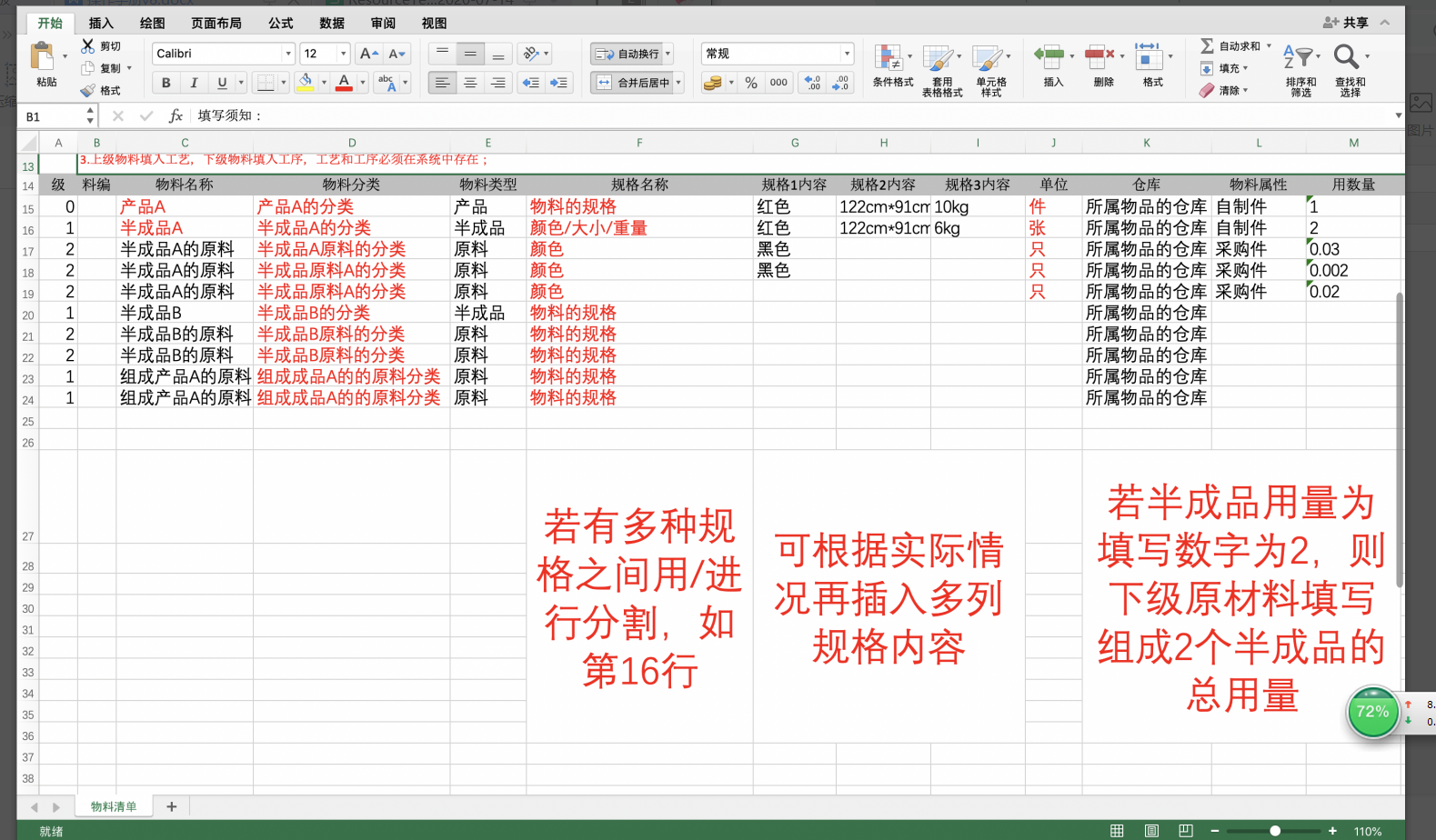

若物料清单中信息较多,建议使用导入功能。通过Excel表格方式导入;

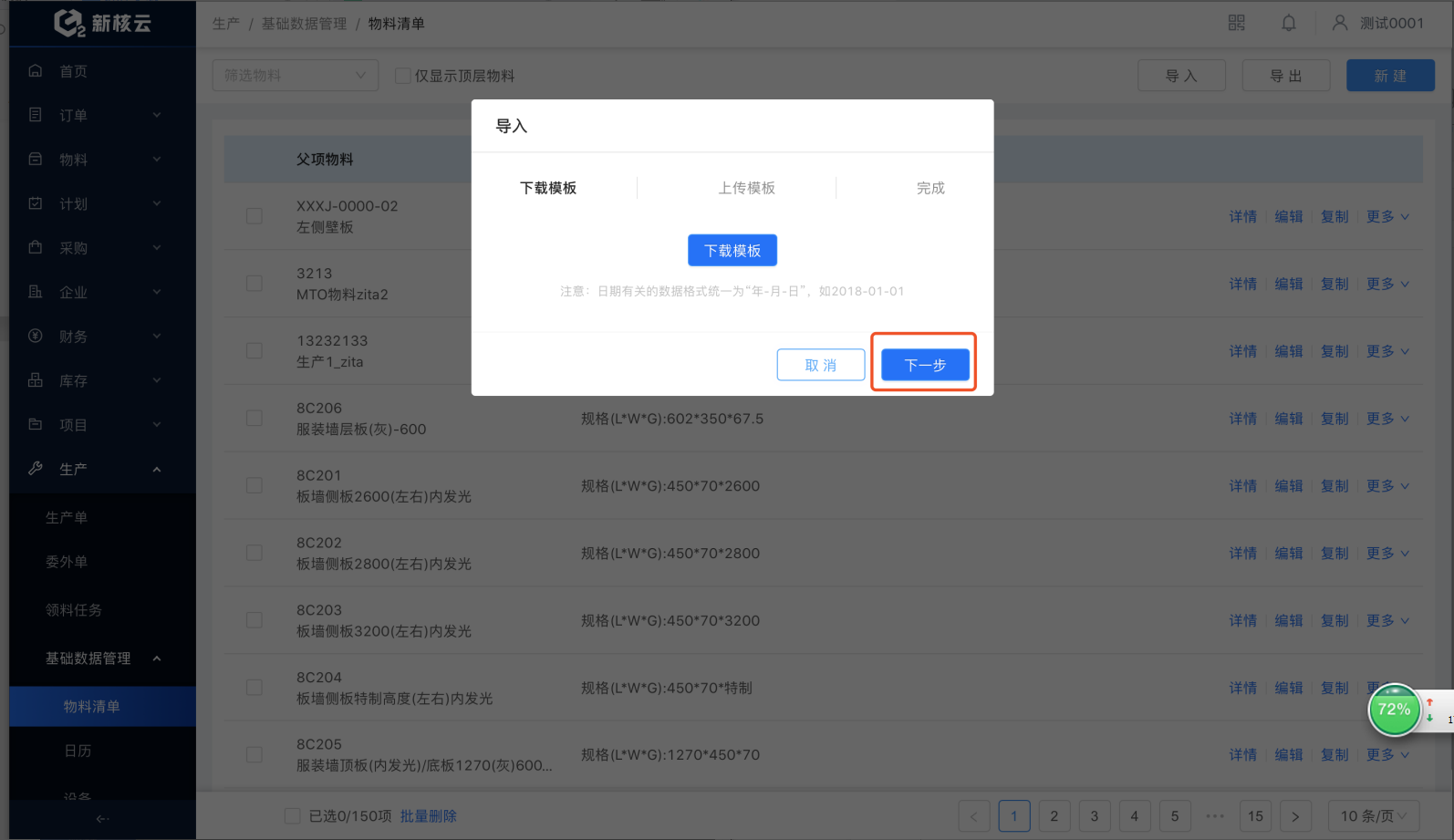

点击导入下载模板

下载模板后将对应的bom数据填入表格

Bom表格导入填写规范:

物料名称 :规格相同是不允许的 系统会默认为是同一个物料(两者不可以相同);

l物料属性 :原料必须填写“采购件” 半成品和成品填写“自制件” 如果即可采购也可生产的物料填“自制和采购件”;

物料类型 :仅能填写产品,半成品和原料;

单位:在系统中必须存在;

仓库:物料的默认仓库,在系统中必须存在;

物料属性:仅能填写“自制件”、“采购件”和“自制和采购件”。“自制件”会设置物料“允许销售”和“允许生产”;“采购件”会设置“允许销售”和“允许采购”;“自制和采购件”会设置“允许销售”,“允许生产”和“允许采购;

层级依次填写,可以单层导入,也可以多层一起导入;如果多层一起导入,则中间层级的基础数量会取使用数量;

基础数量/使用数量:0级物料填入基础数量,非0级物料填入使用数量;

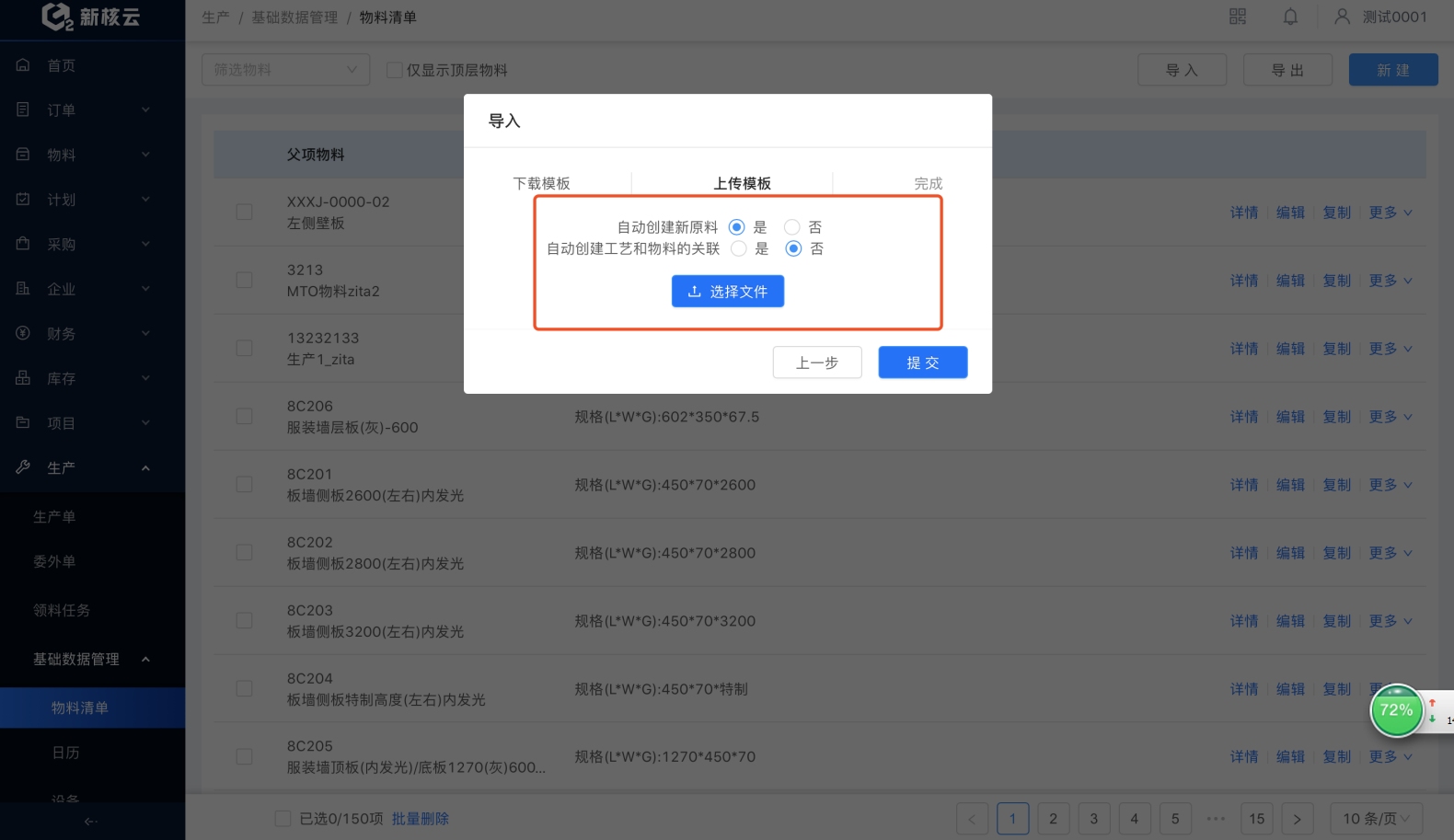

编辑完成后再次单击导入按钮,选择下一步,在自动创建新物料选择“是”;自动创建工艺和物料相联选择“否”;选择已编辑好的文件,点击提交,将编辑好的物料清单上传系统。

1.8.2日历

功能:不考虑休息日和节假日后有效工作日期也称为工厂生产日历,它包含各个生产车间、相关部门的工作日历,在日历中标明了生产日期、休息日期、设备检修日,这样在进行MPS与MRP的运算时会避开休息日。不同的分厂、车间、工作中心因为生产任务不同、加工工艺不同而受不同的条件约束,因而可能会设置不同的工作日历。

位置:【生产-基础数据-日历】点击新建创建日历。

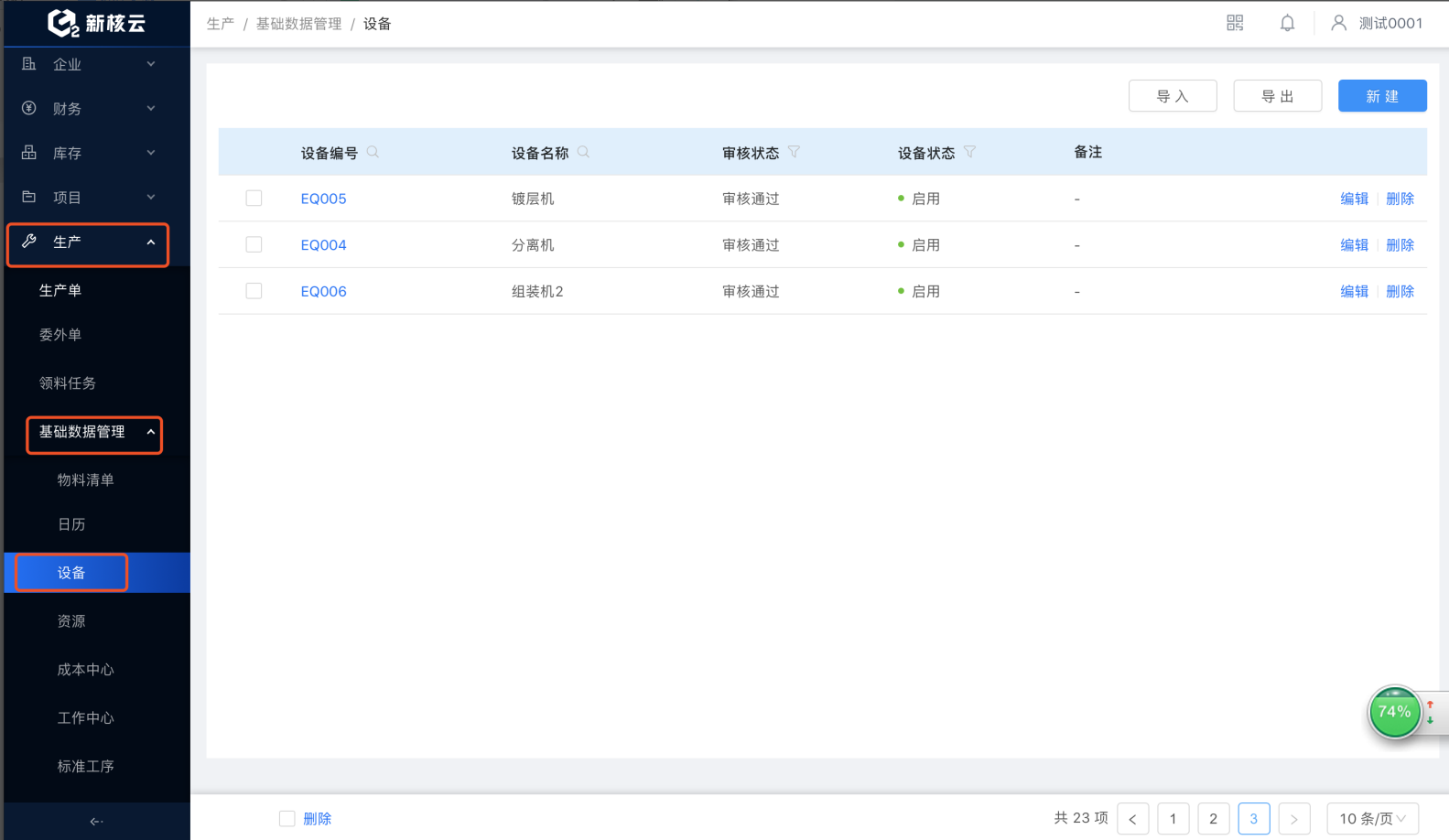

1.8.3设备

功能:设备信息即车间需采集数据的设备 通过网关ID链接看板显示对应采集的数据,用于设备对接。

位置:【生产-基础数据-设备】点击新建创建设备,也可点击“导入”进行下载模板导入。

填写设备编号和名称,以及网关ID

1.8.4资源

功能:生产计划和生产执行中需要使用到的人员、小组、设备,单独设置对应的资源,以便维护其生产能力;

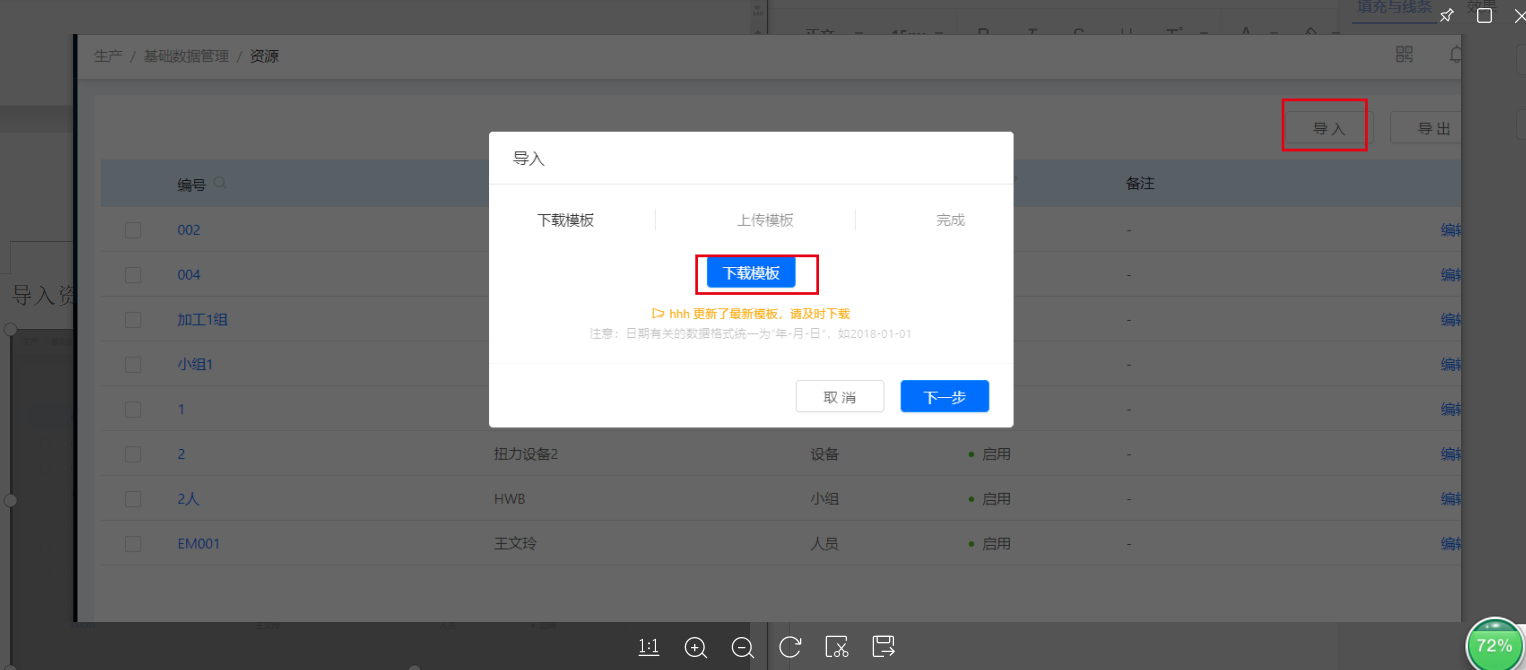

位置:进入【生产-基础数据管理-资源】菜单,点击新建创建资源,点击“导入”可以导入资源。

点击新建,选择添加资源进行人员、小组、设备的添加

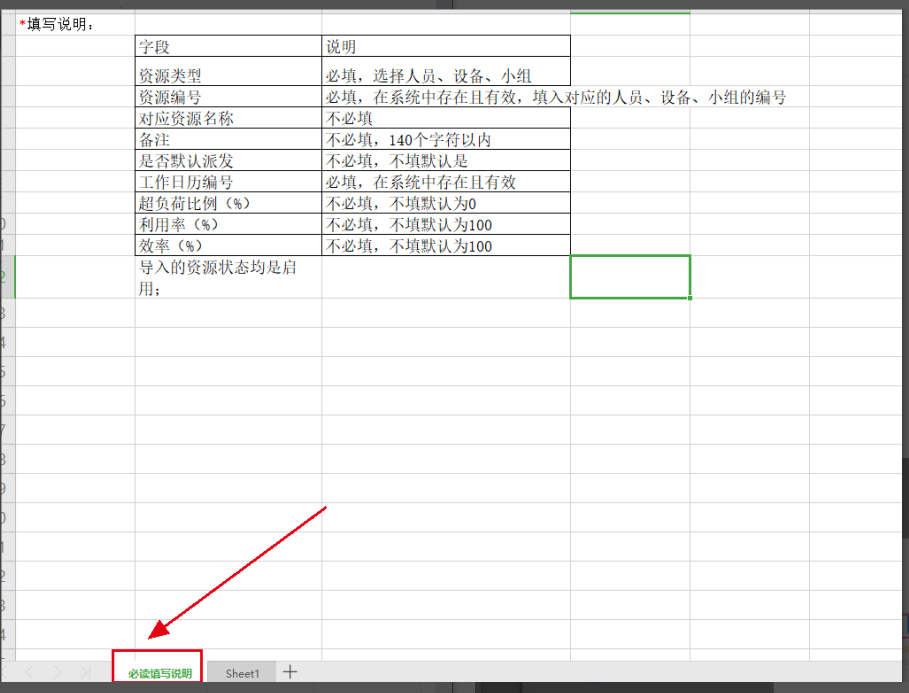

导入资源:点击导入下载模板

打开后观看必填说明,观看后在sheet1中填写成后保存,再次点击导入,下一步选择保存的文件提交即可

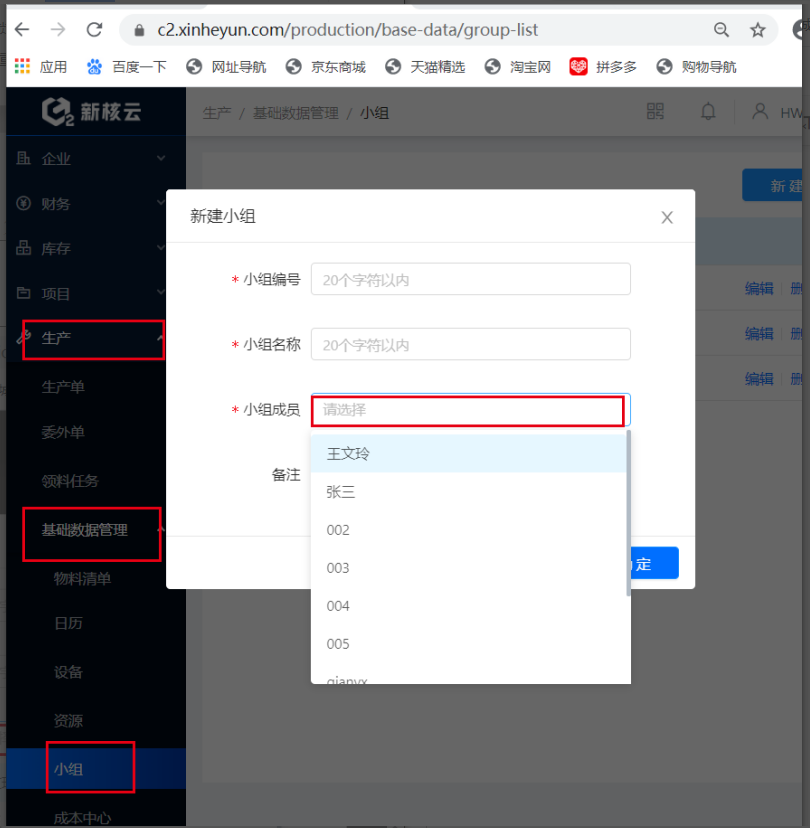

1.8.5小组

位置:生产-基础数据-小组-新建

功能:将多个员工定义成一个工作小组,适用于车间操作人员与检验人员。小组名称以及编号等自行编写(注:小组可添加未开通的用户)

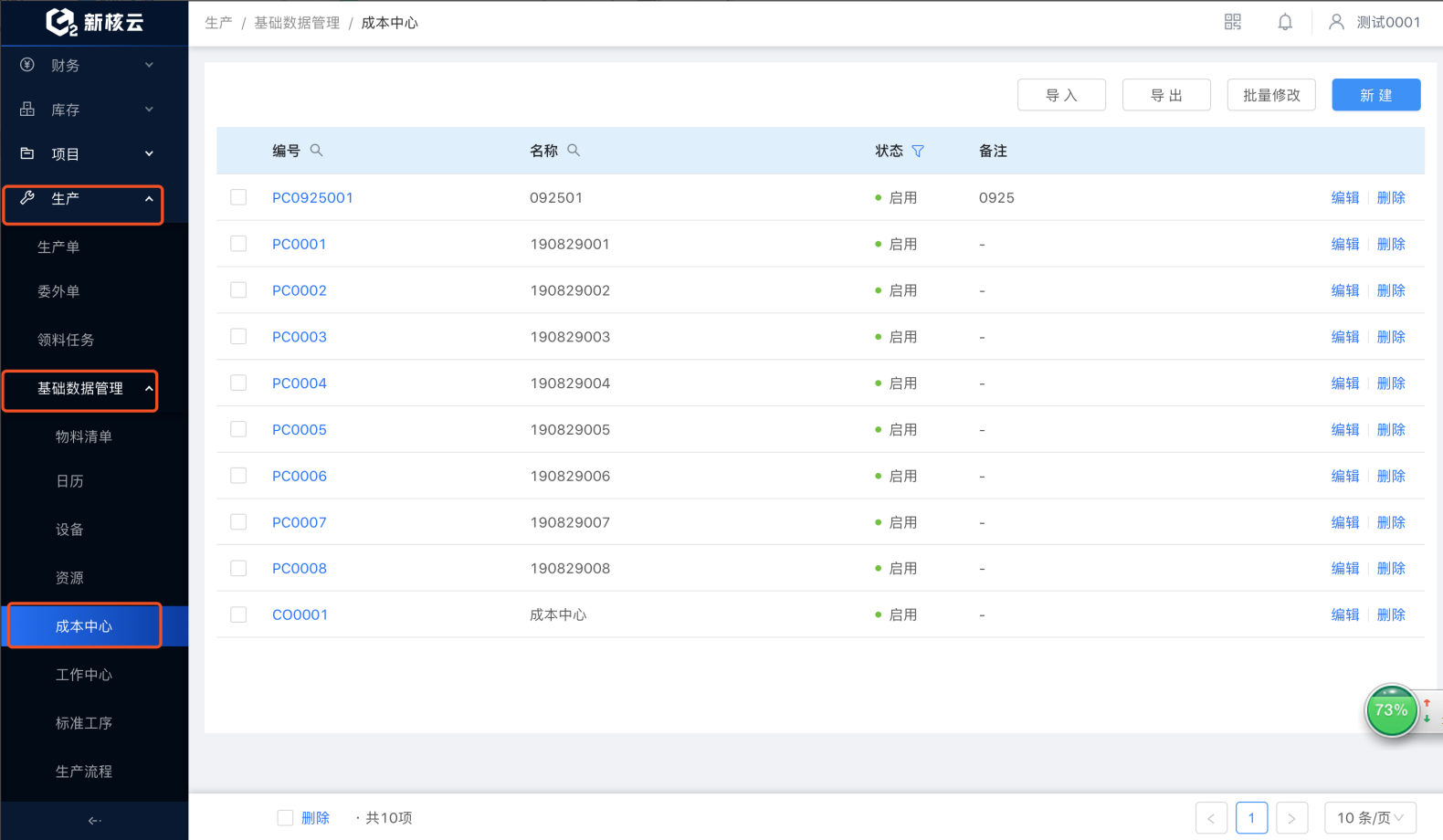

1.8.6成本中心

功能:对成本或费用负责的责任中心,可以是只负责产品生产的一个生产部门,一个车间或一条流水线;费用设置将用于成本计算。

位置:进入【生产-基础数据管理-成本中心】菜单,点击新建创建成本中心,点击“导入”可以导入成本中心。

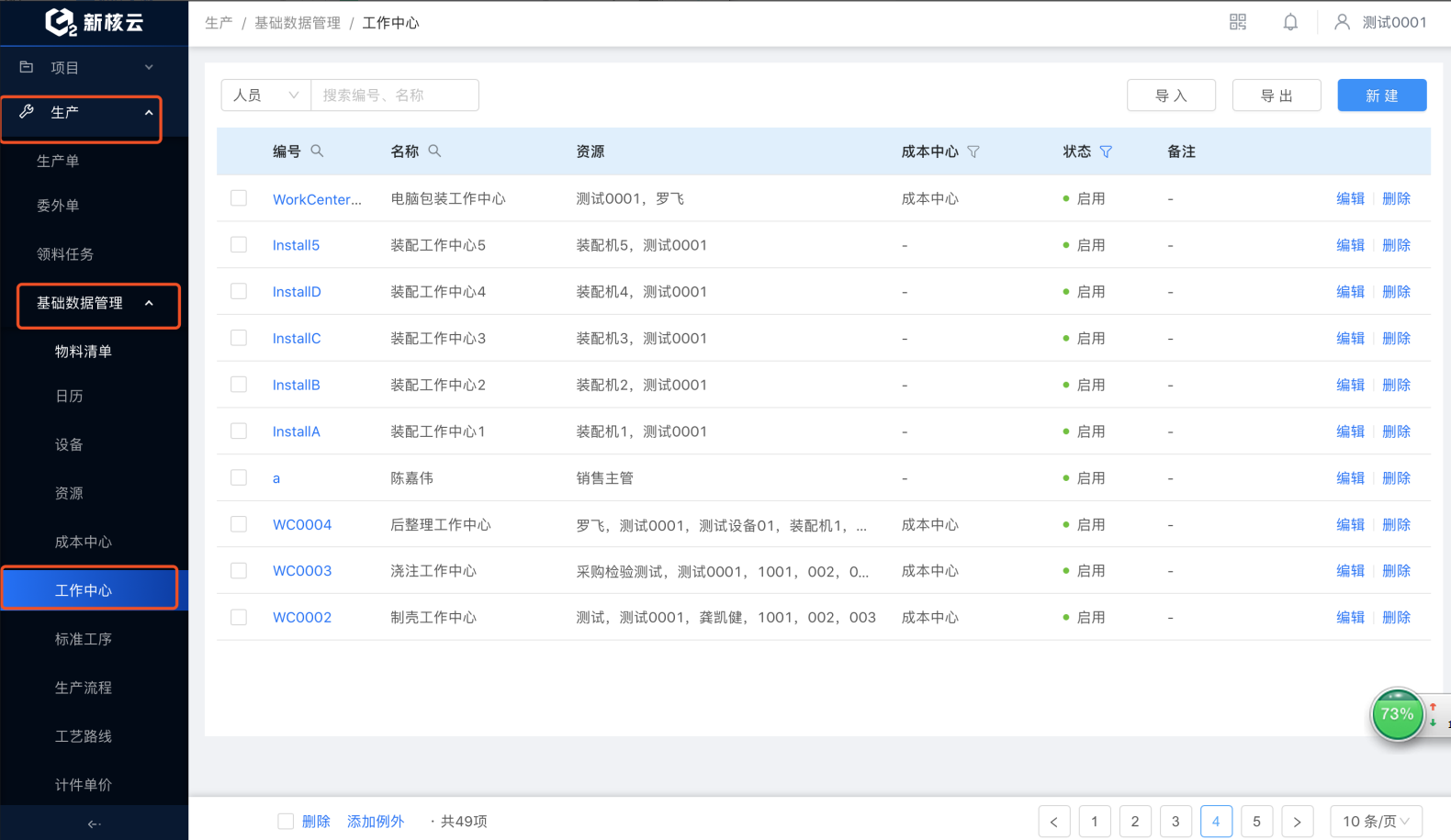

1.8.7工作中心

功能:是生产加工单元的统称,在完成一项加工任务时同时也发生了加工成本。它是由一台或几台功能相同的设备,一个或多个工作人员,一个小组或一个工段,一个成组加工单元或一个装配场地等组成,甚至一个实际的车间也可作为一个工作中心,在这种情况下大大简化了管理流程。新核云建议每道工序、每条流水线或者每个车间建成一个工作中心。

位置:进入【生产-基础数据管理-工作中心】菜单,点击新建创建成本中心,点击“导入”可以导入工作中心。

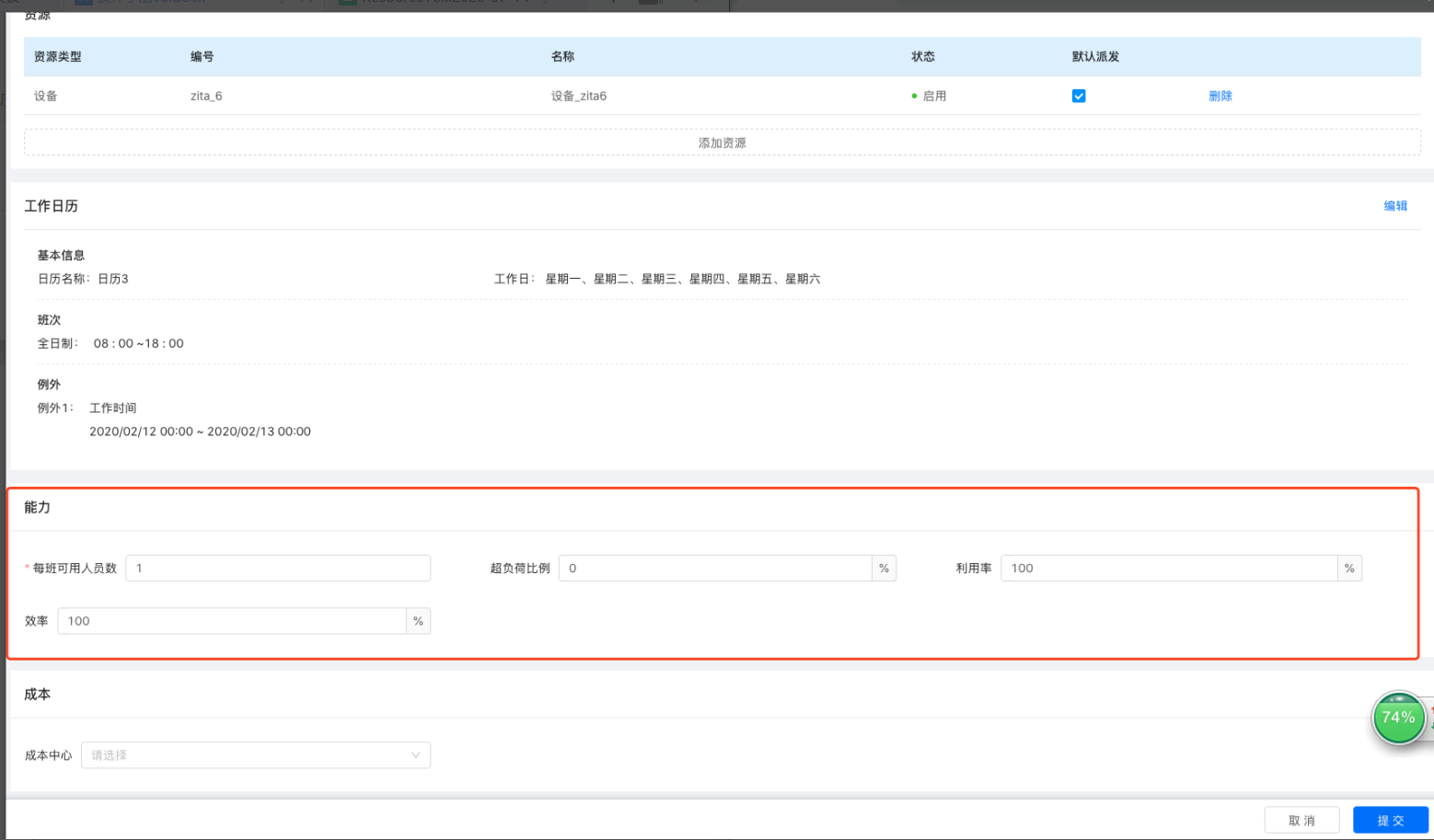

新建时须填写资源和日历信息

每班可用人数、超负荷比例、利用率、效率等参数,填写后将参与能力需求计划,计算产能以及工作中心负荷程度。

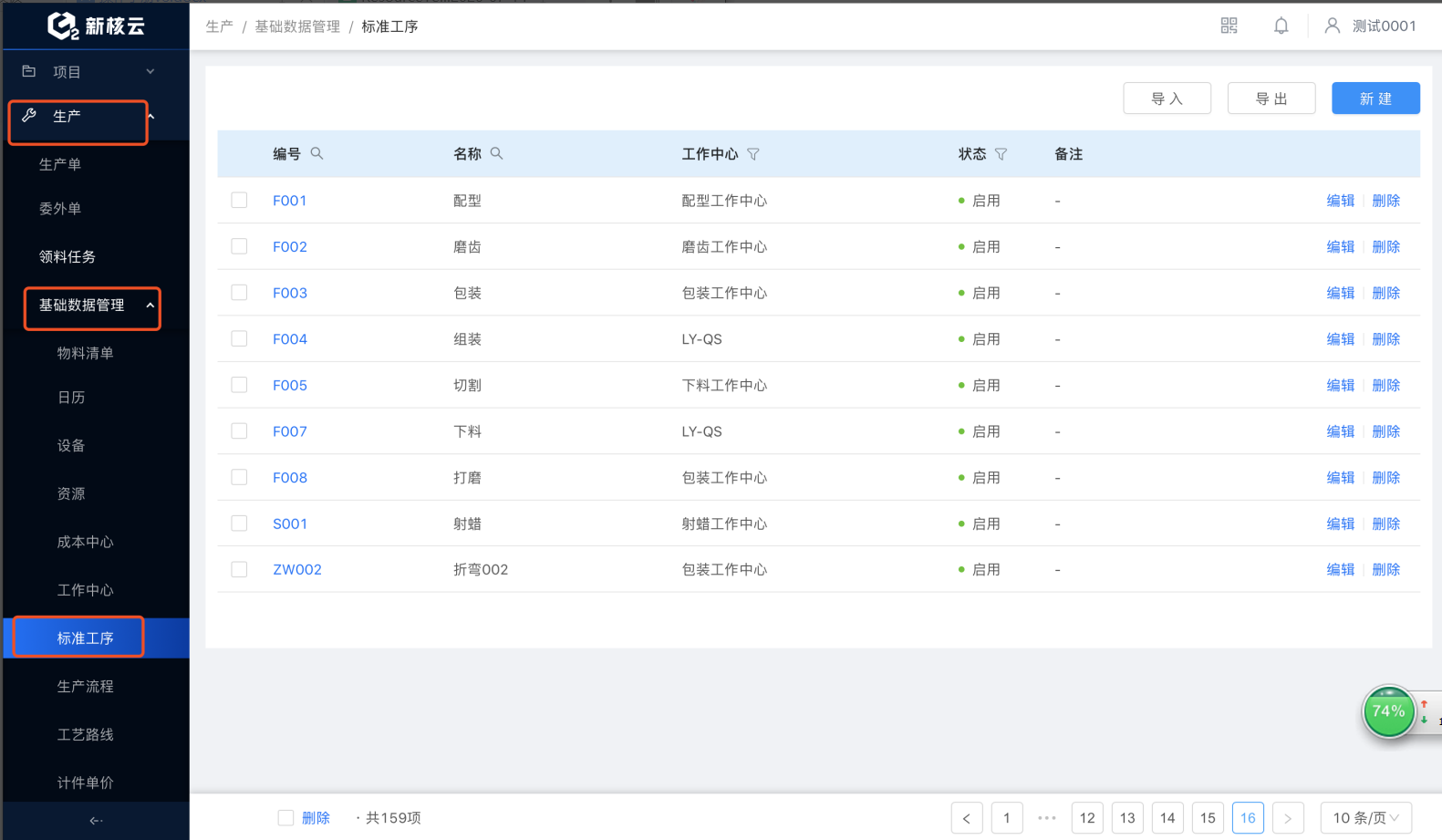

1.8.8标准工序

功能:标准工序即工段,工艺路线及流程 所经过的环节,通过这些环节从而组合成工艺流程和工艺路线,那么标准工序下对应的参数,如人员小组设备之类的,我们都已经维护到工作中心,那么依次类推我们将所有的工序都维护好对应的参数,将这些工序组合在一起,就可以维护好对应的流程和路线;

位置:进入【生产-基础数据管理-标准工序】菜单,点击新建创建标准工序,也点击“导入”可以导入标准工序。

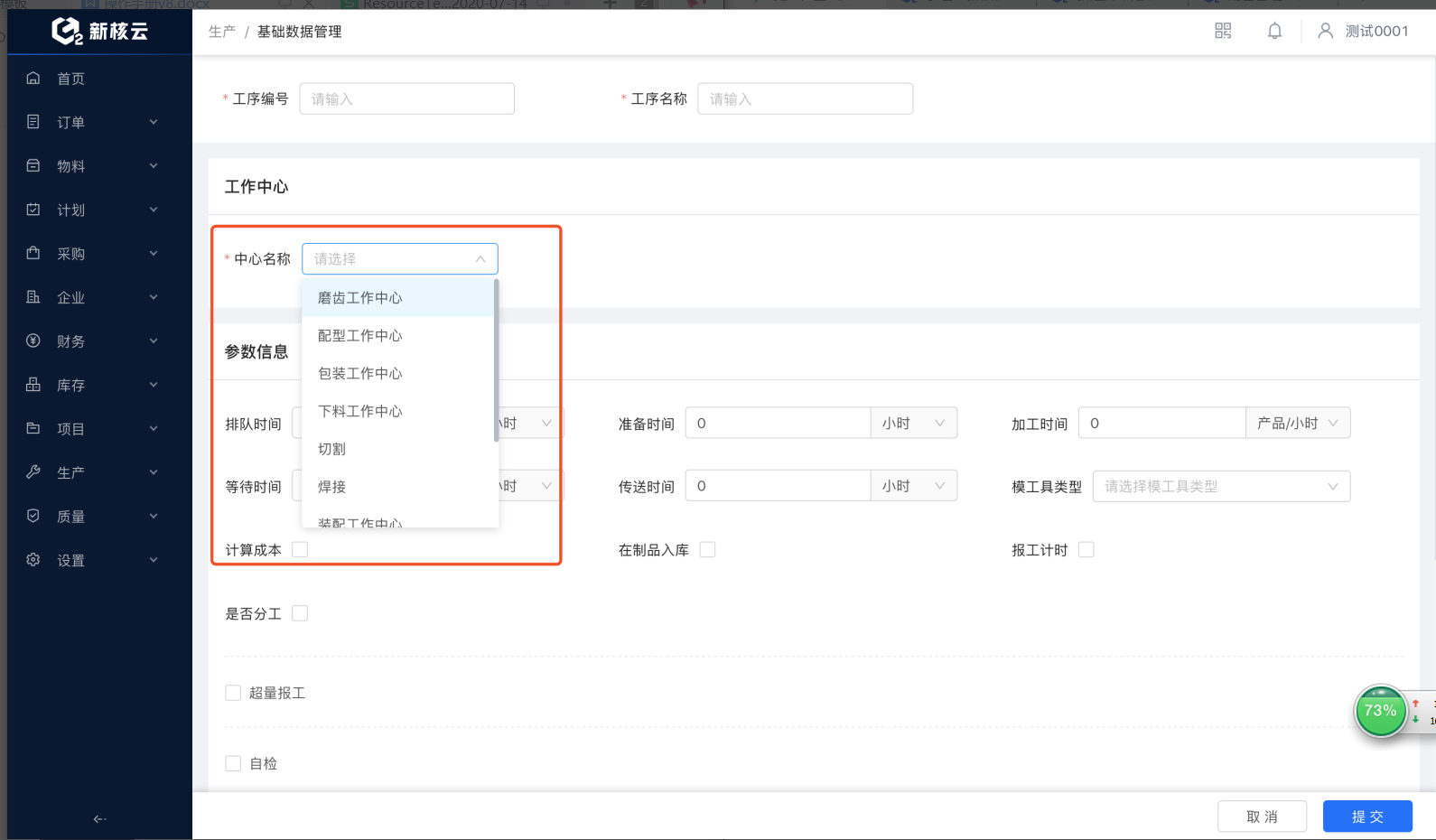

新建时需填写已维护的工作中心信息

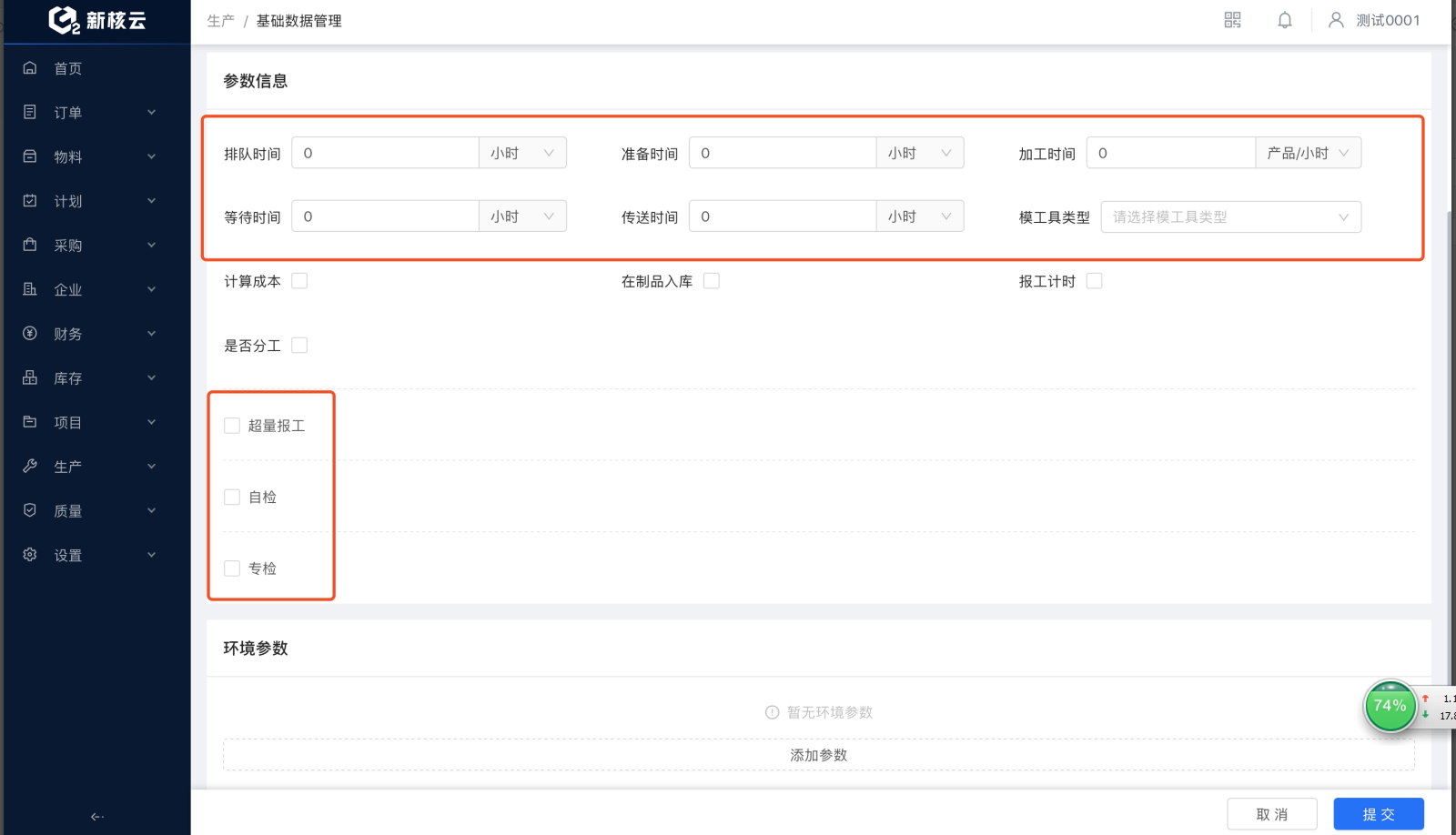

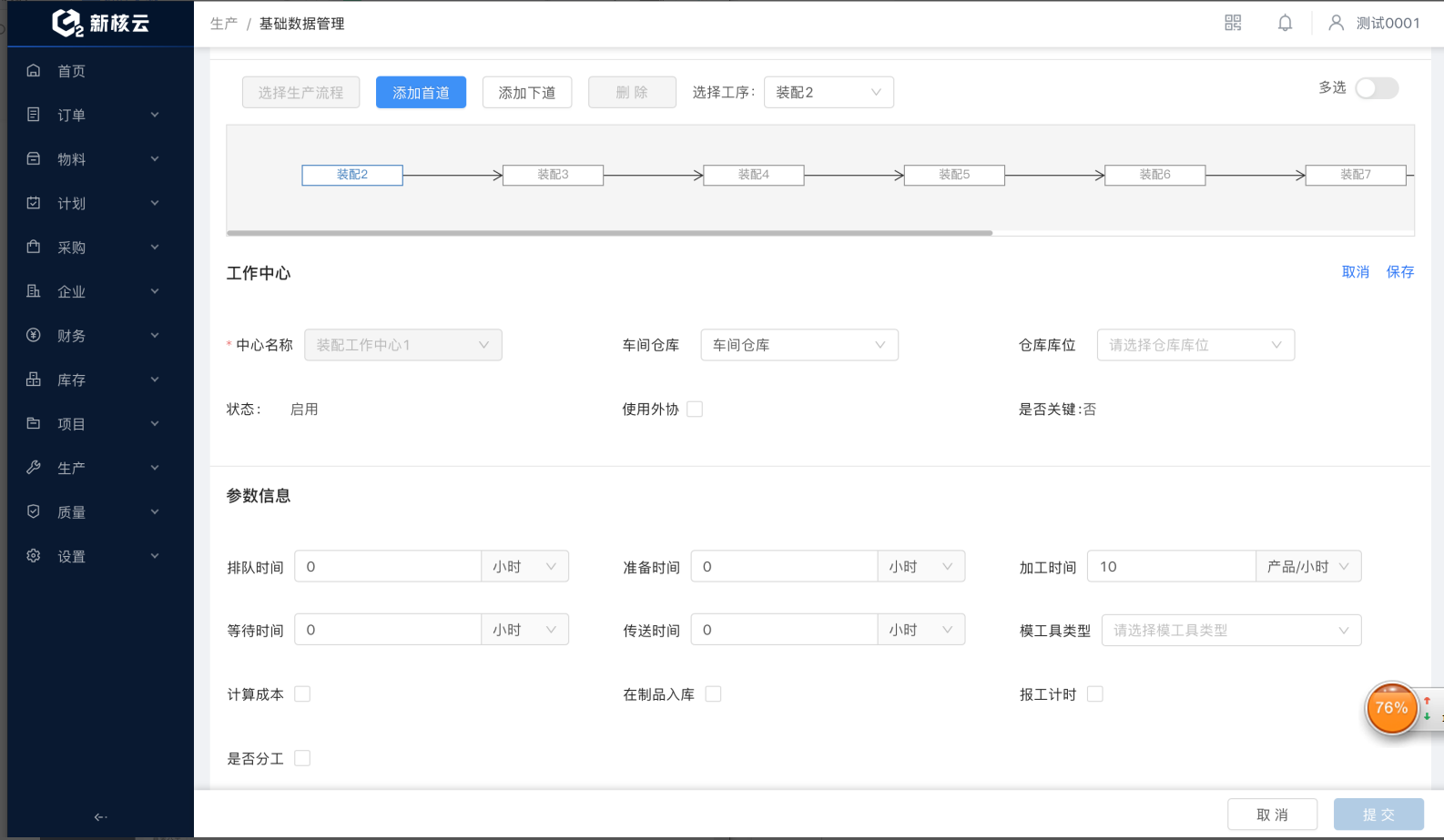

工序有5种时间:排队时间、准备时间、加工时间、等待时间和传送时间。

与产量有关:变动提前期,比如加工时间;

与产量无关:固定提前期,比如准备时间;

排队时间、等待时间、传送时间,与批量有关;

加工提前期:考虑所有的生产时间和前后的缓冲时间;

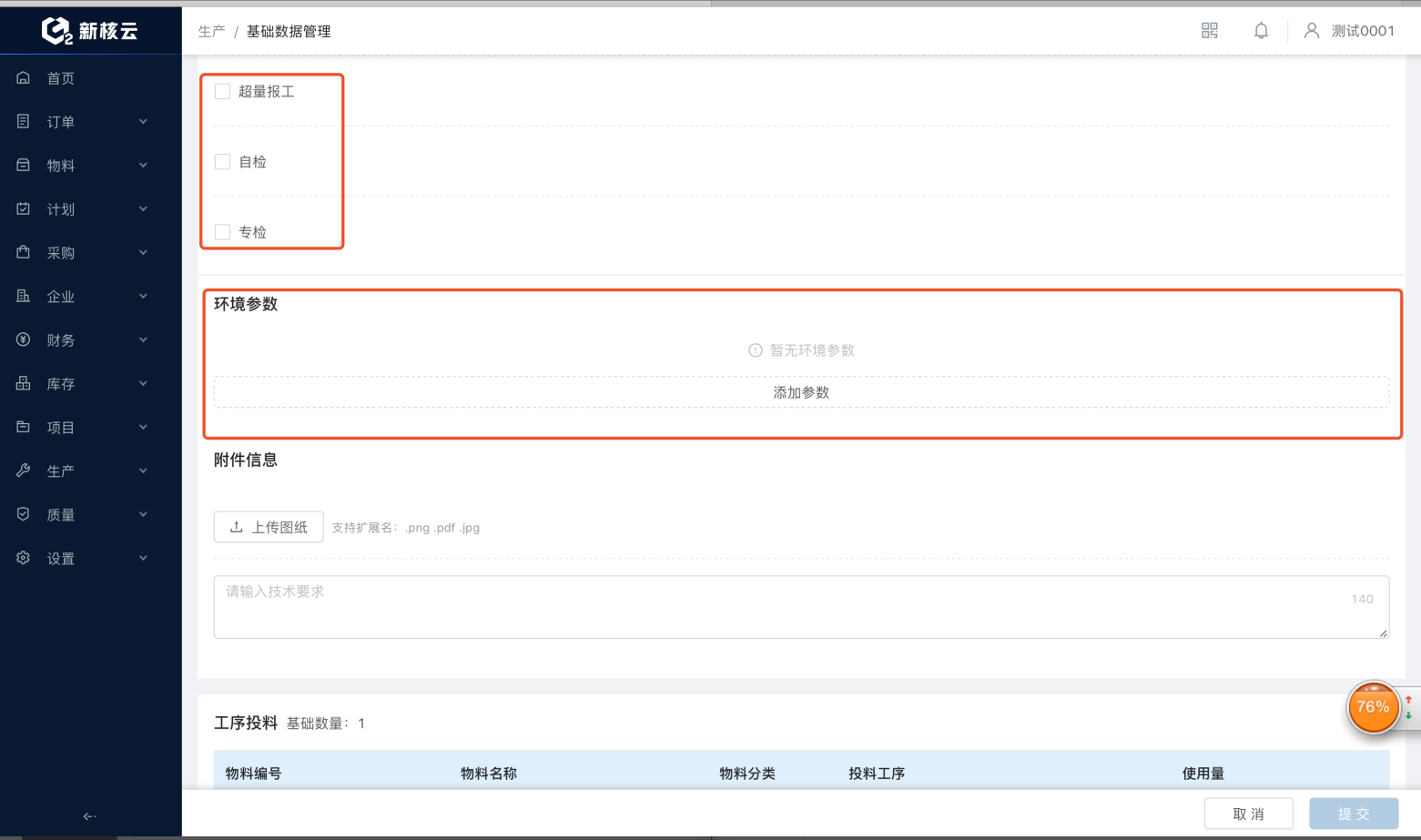

也可对改工序设置是否需要检验(需已设置生产过程检验,具体相见质量模块;生活检验)

也可对改工序设置是否需要检验(需已设置生产过程检验,具体相见质量模块;生活检验)

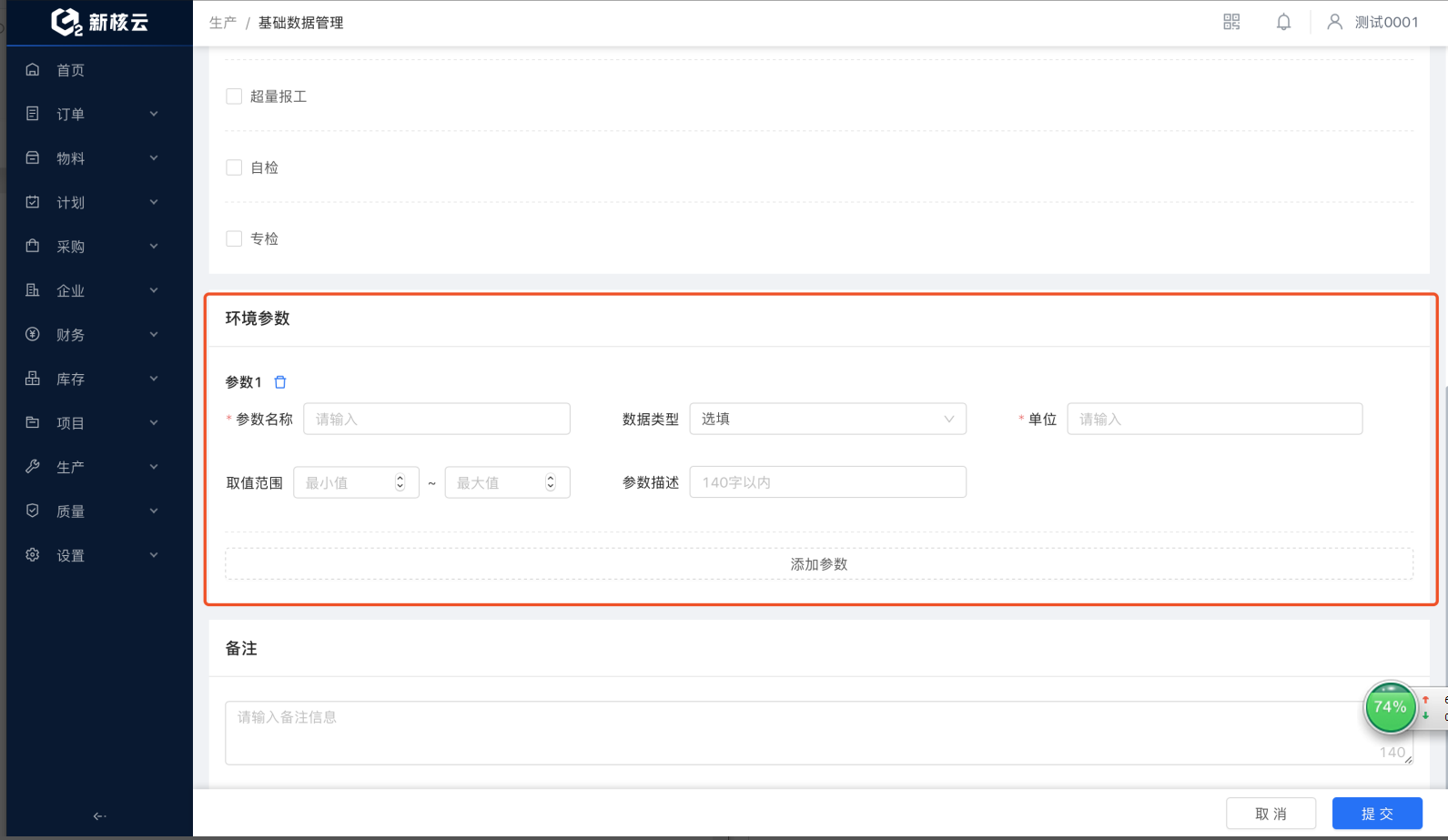

同时此处可维护工序加工时所需填写的工作参数。

1.8.9生产流程

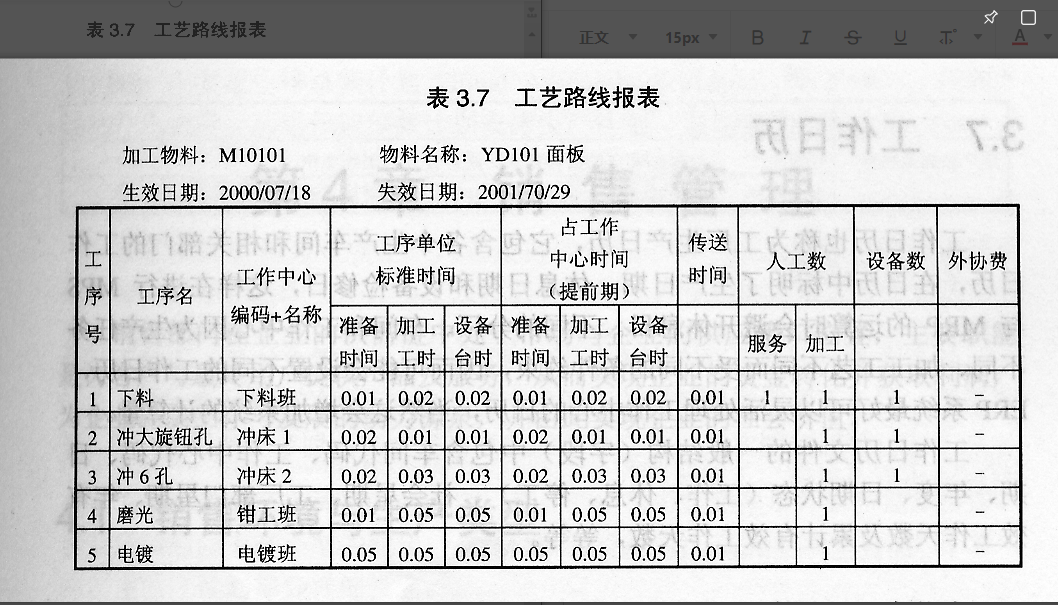

功能:主要说明物料实际加工和装配的工序顺序、每道工序使用的工作中心,各项时间定额(如:准备时间、加工时间和传送时间,传送时间包括排队时间与等待时间),及外协工序的时间和费用。

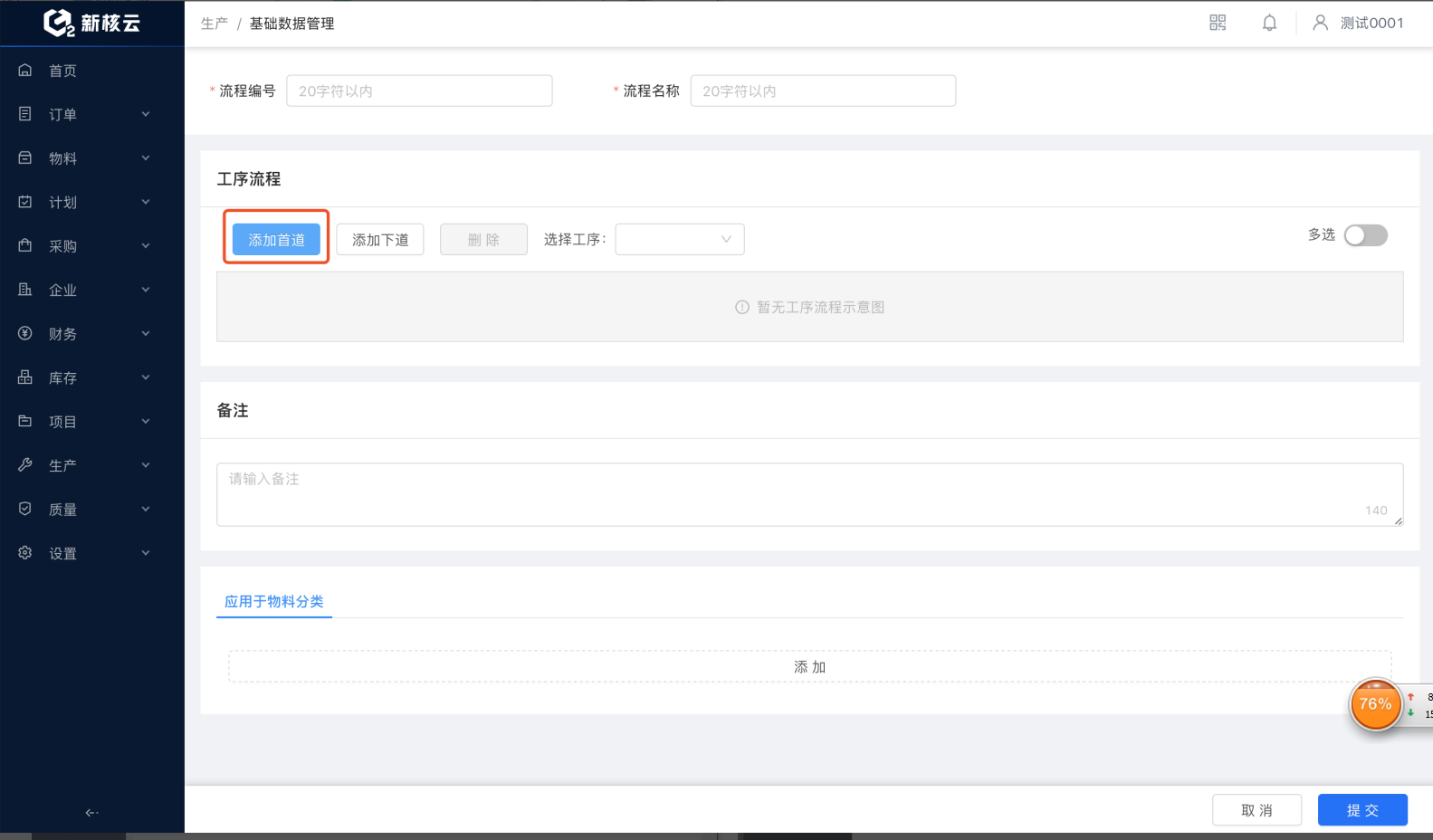

位置:进入【生产-基础数据管理-生产流程】菜单,点击【新建】创建生产流程,点击“导入”可以导入生产流程。

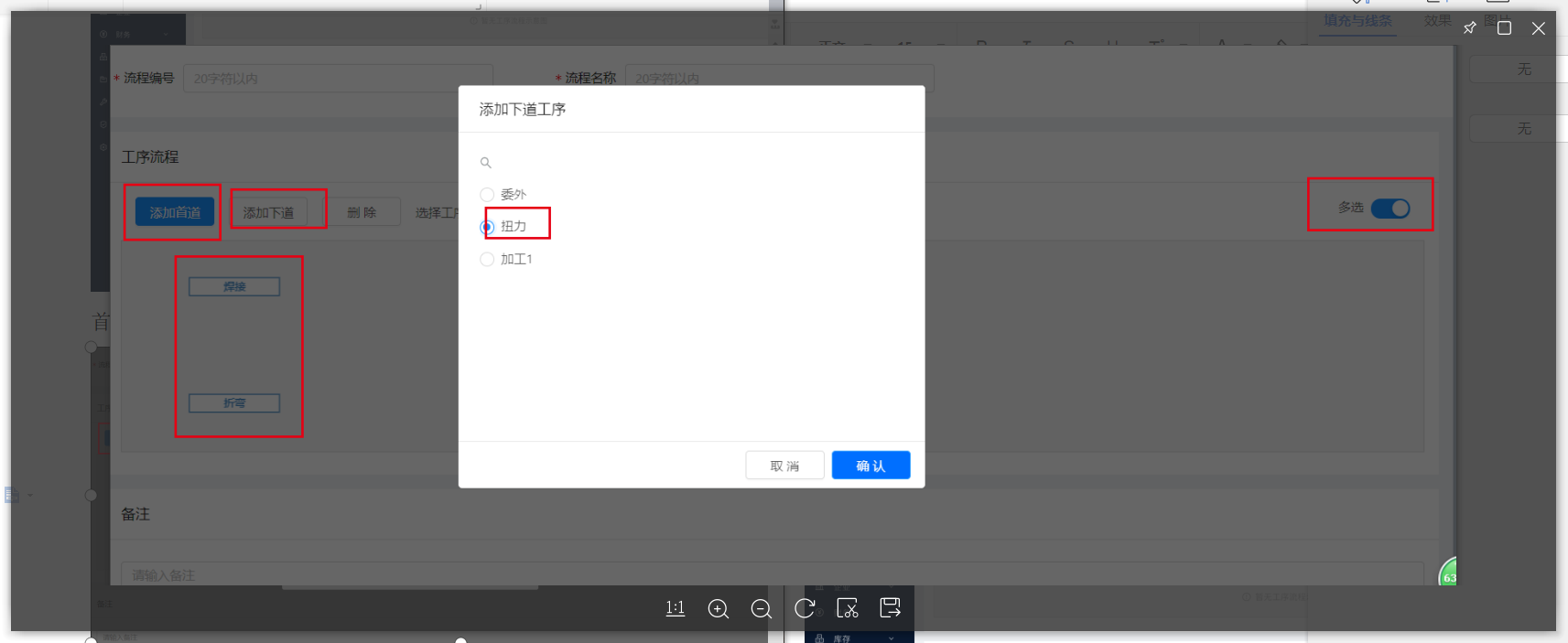

新建生产流程时首先点击添加首道工序,选择在标准工序中已加入的工序名称(只有首道工序可以使用并行工序),添加完首道工序后点击添加下道;

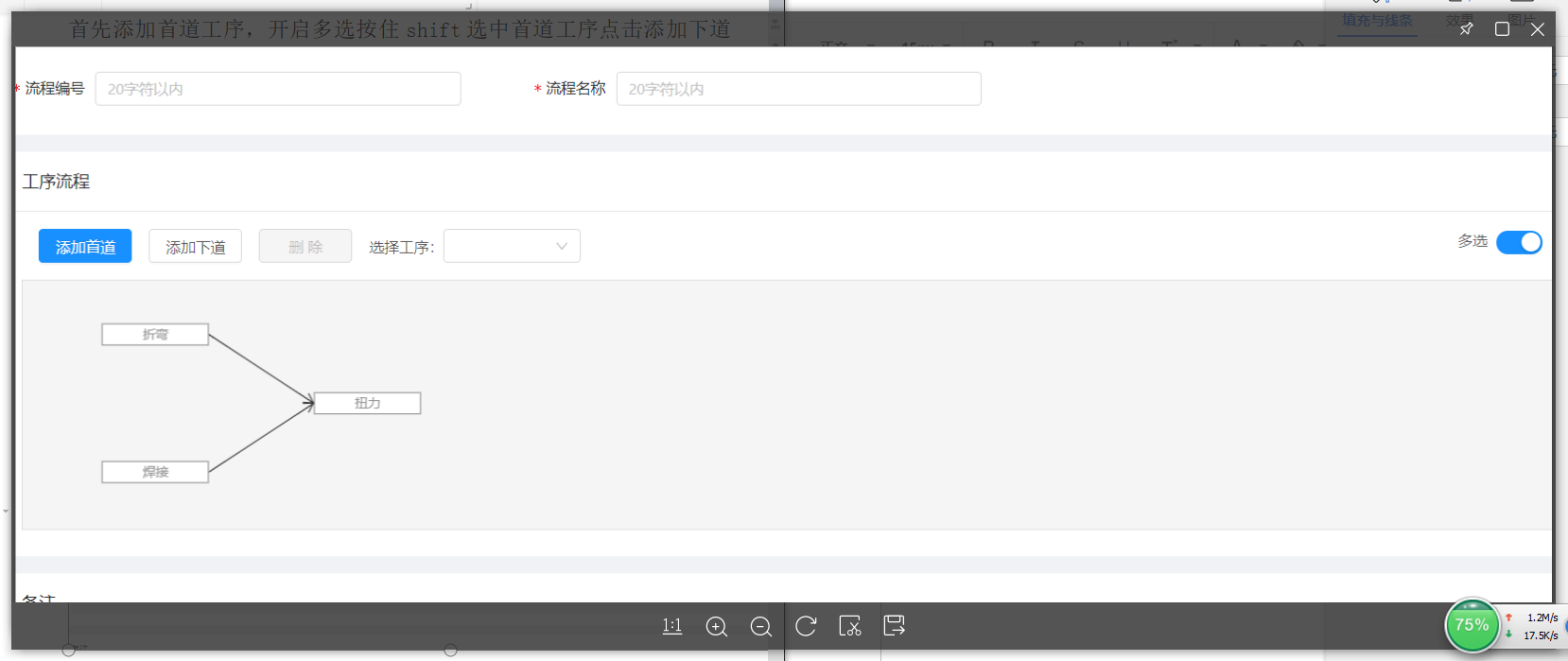

首先添加首道工序,开启多选按住shift选中首道工序点击添加下道

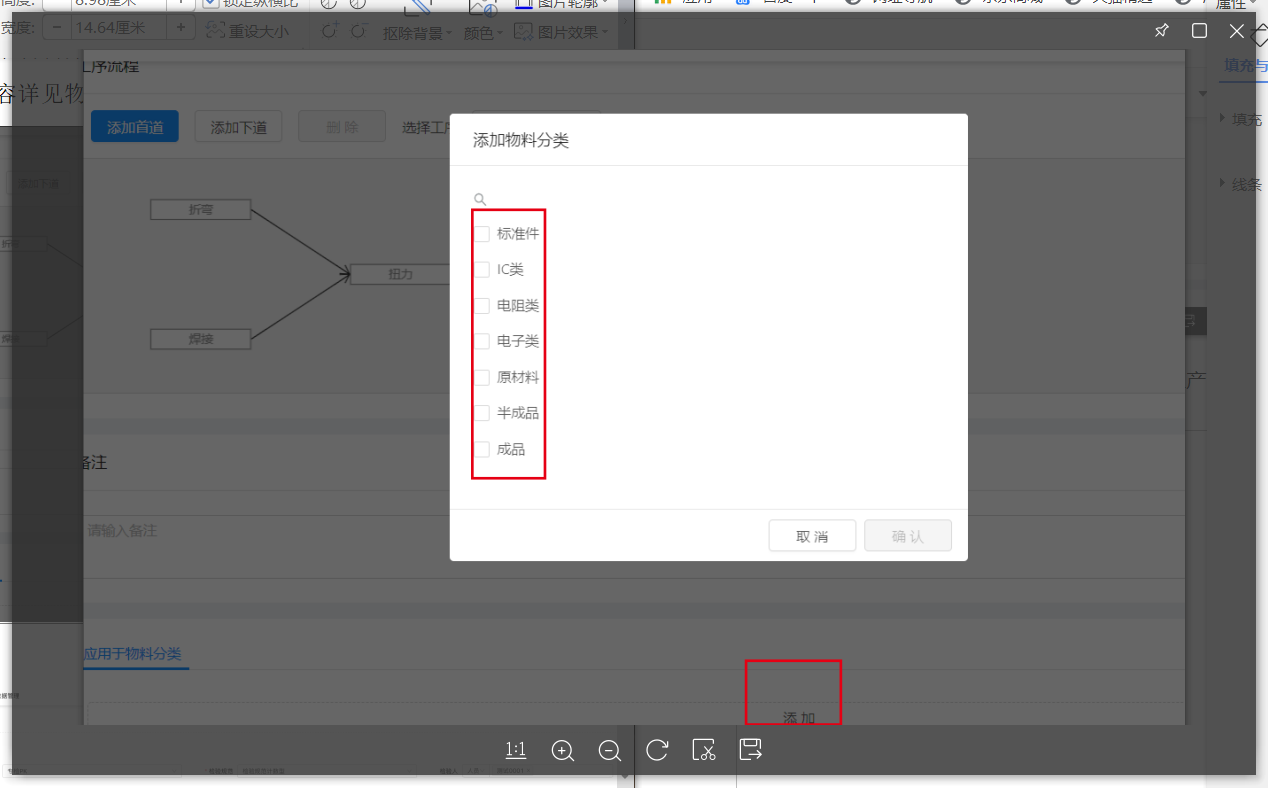

在应用于物料分类中点击添加,可绑定一类或多相同生产流程的物料(物料分类相关内容详见物料章节)

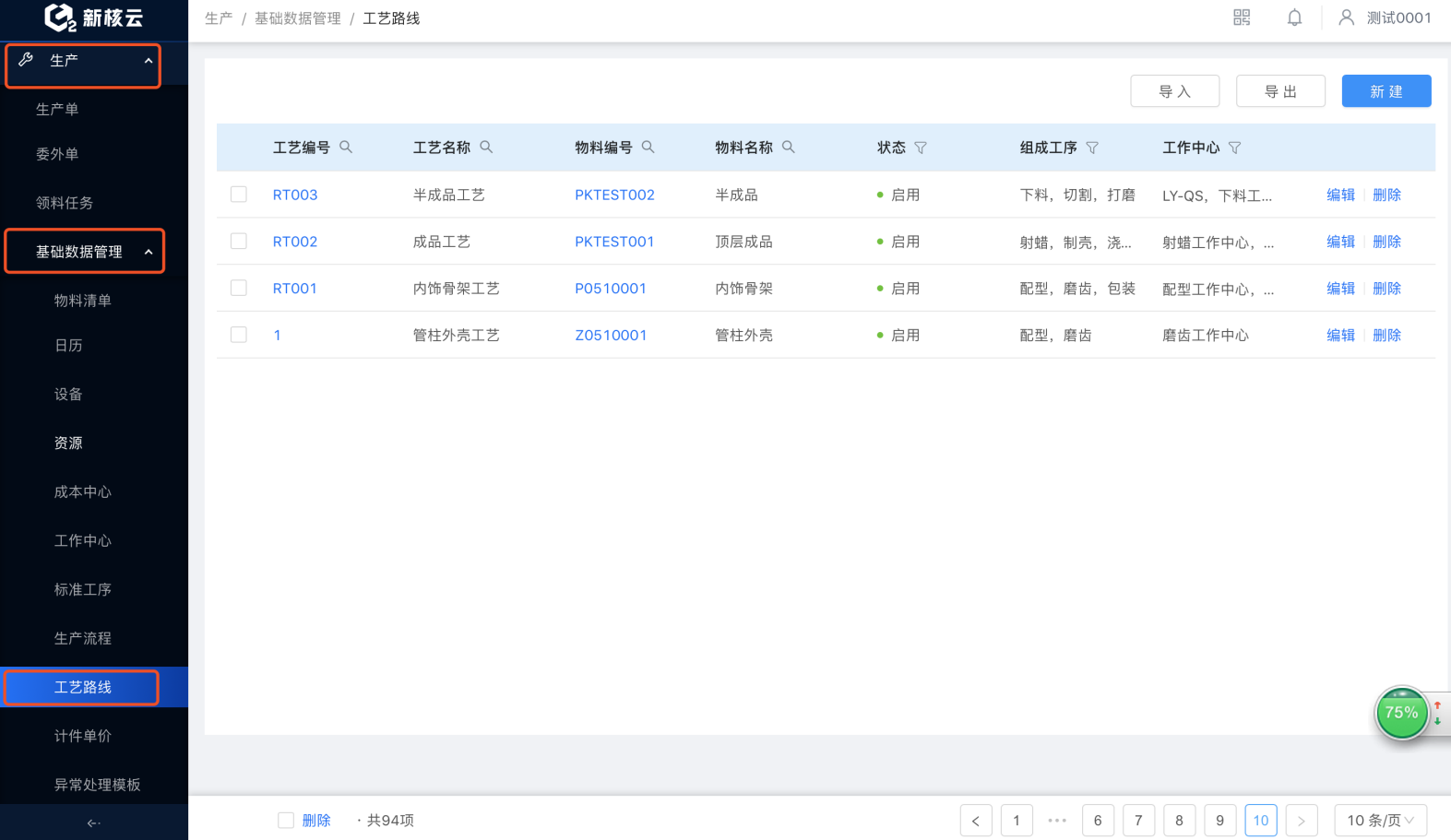

1.8.10工艺路线

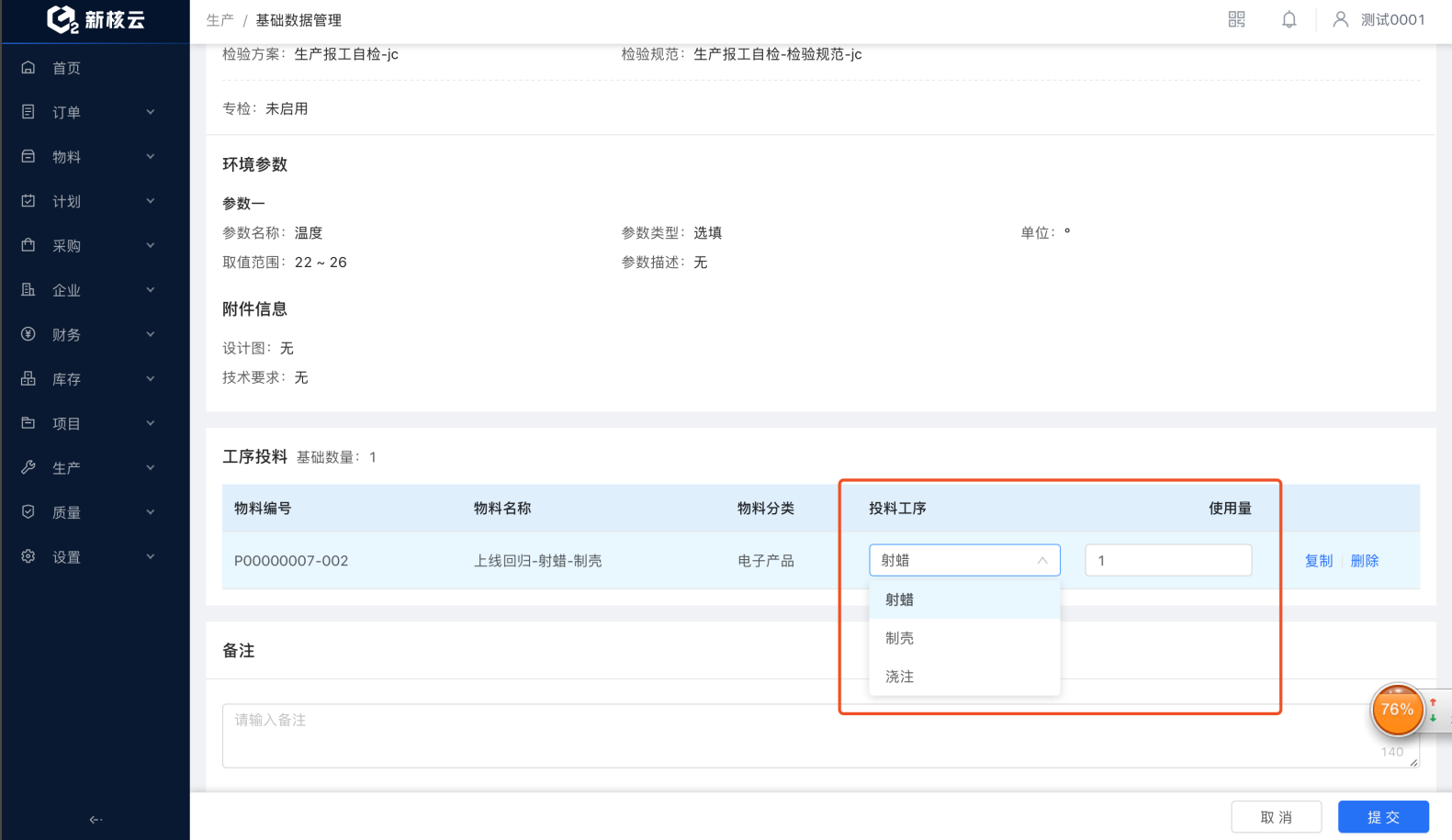

功能:与生产流程类似,区别在于工艺路线可单独为一个物料进行生产流程的编写,可设置投料工序的

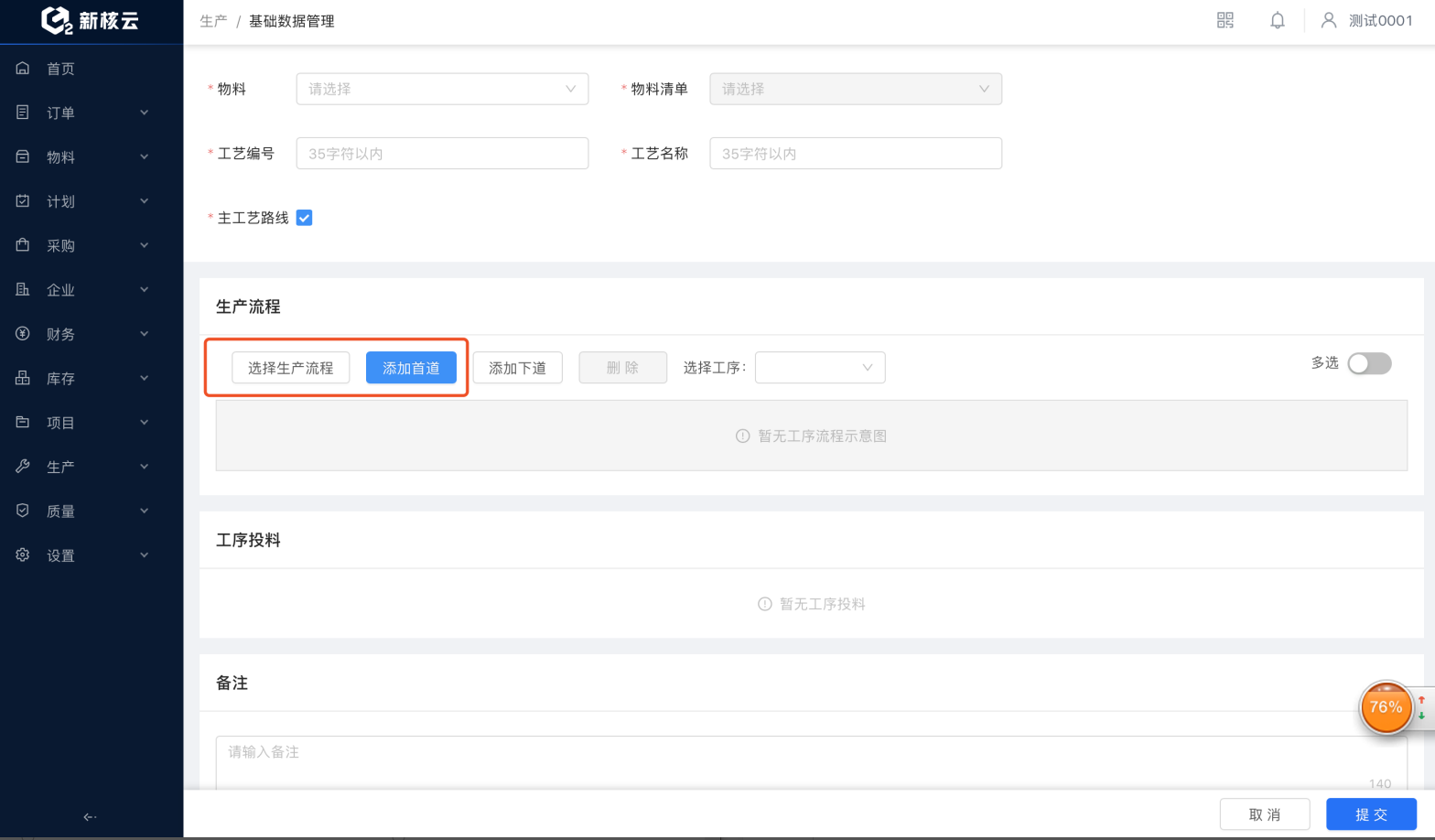

位置:进入【生产-基础数据管理-工艺路线】菜单,点击【新建】创建生产工艺,点击“导入”可以导入生产流程。

新建工艺路线时可调用已维护好的生产流程,在其基础之上进行改动,也可重新编写。

可点击编辑标准工序,对工序参数进行修改,可单独修改投料工序和数量。

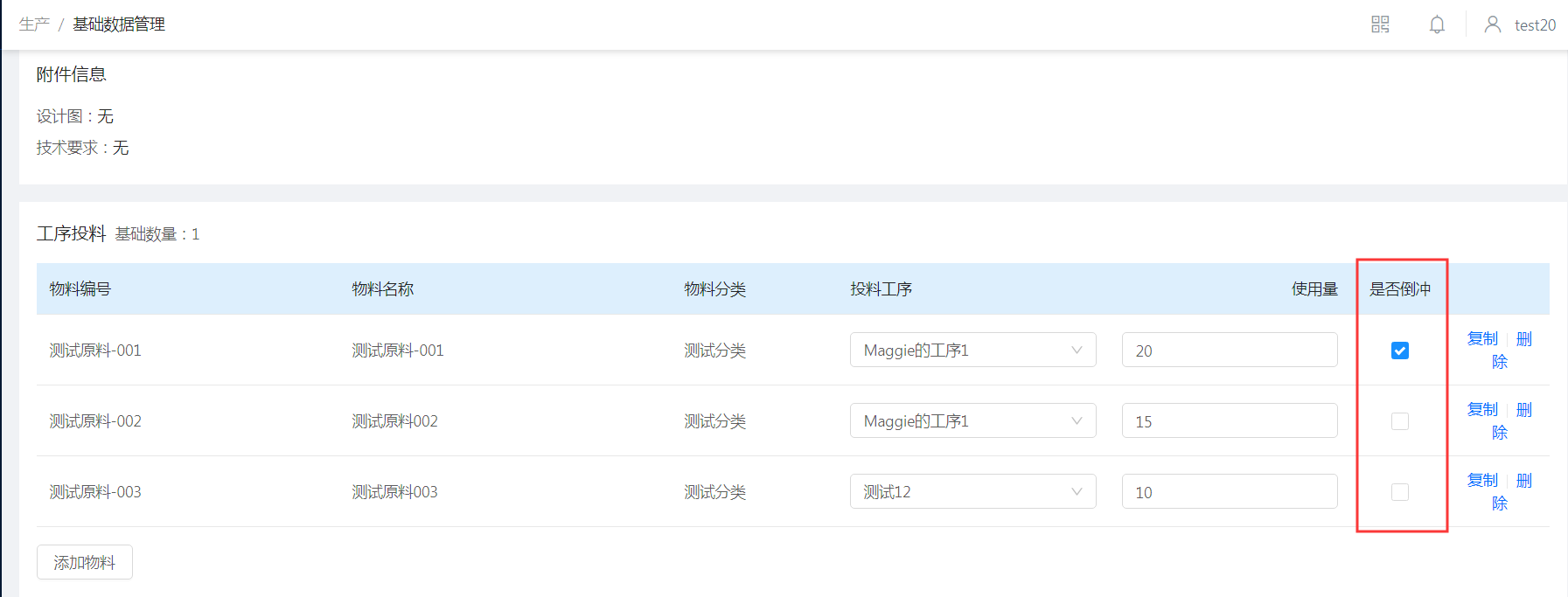

工序投料增加属性“是否倒冲”:

工艺路线增加“批量修改”,暂时只能修改工序投料的“是否倒冲”属性;

影响:

生产单创建时,计划用料默认仅显示工艺路线上的非倒冲物料;

报工自动消耗:生产单计划用料+工艺路线上的倒冲料按工艺路线上的比例;

1.8.11计件单价

功能:指实行计件工资制时,企业为职工完成的每件合格产品和每件不合格产品规定的工资支付标准,以便计算计件工资;

位置:进入【生产-基础数据管理-计件单价】菜单,点击【新建】创建计件单价,计件单价过多时可以批量导入导出和批量更新;

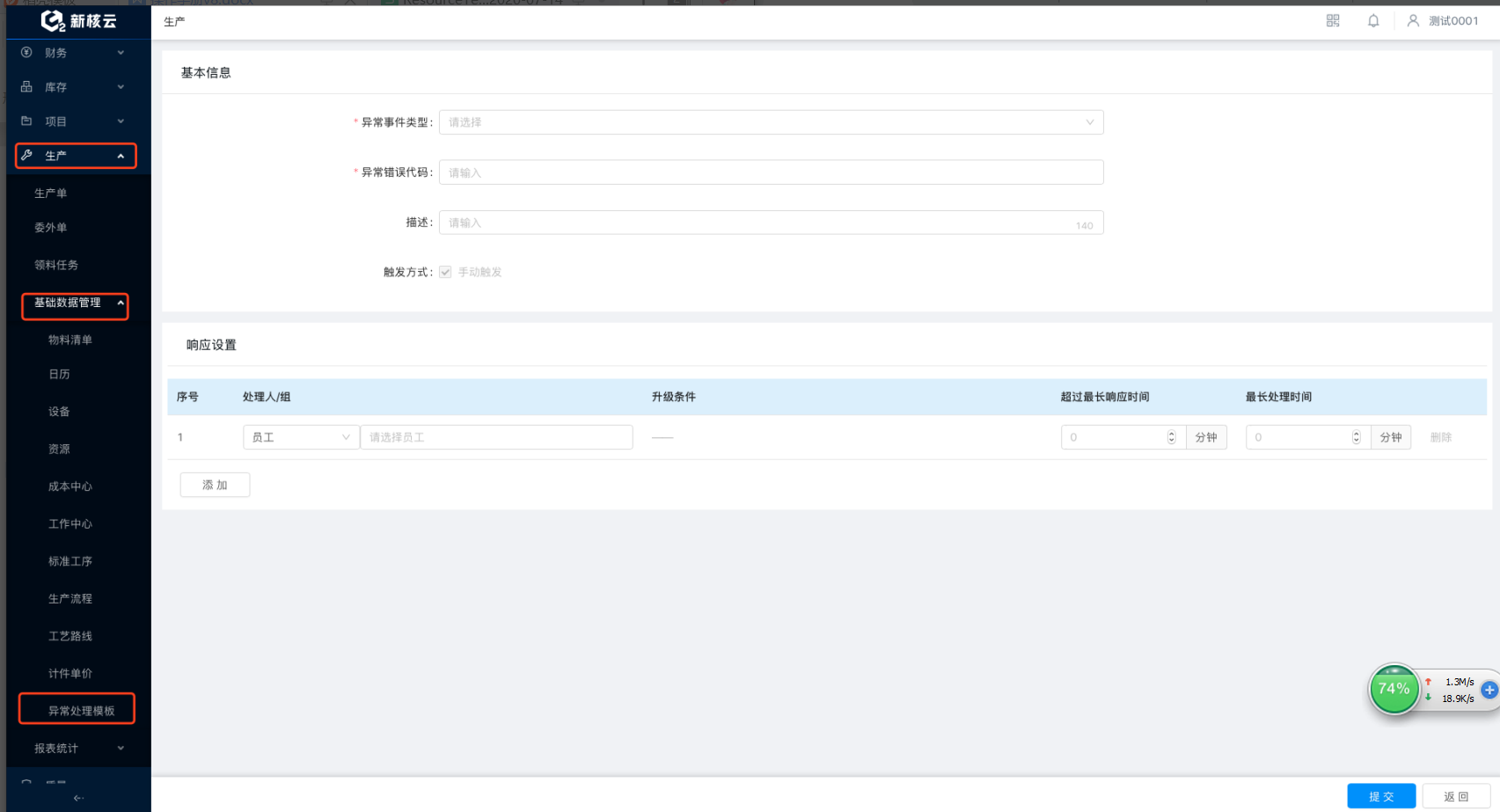

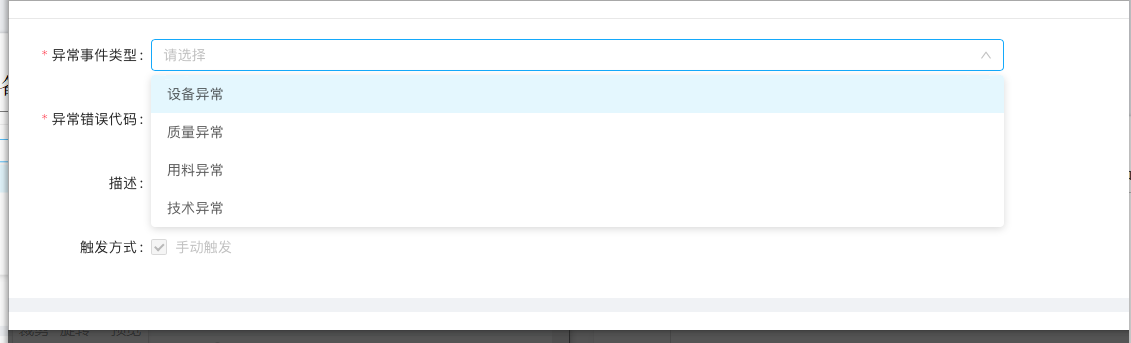

1.8.12异常处理模块

功能:常用于设备对接,用于快速报告异常的信息,推送处理人;

位置:进入【生产-基础数据管理-异常处理模块】菜单。

系统中提供设备、质量、用料、技术异常,四种异常类型,用于归类处理。

可设置处理人,升级条件,处理时间等信息。

1.8.13 BOM 与工艺路线的投料联动更新

若制作完BOM表后,对该物料设置了工艺路线,一旦在BOM中更新内容后,系统将提示是否需要同步更新至对应的工艺路线。

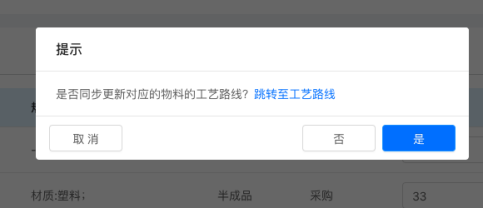

BOM 更新后,弹窗提示用户1是否同步更新对应的物料的所有工艺路线(对于新增的物料,投料到首道工序),2跳转去主工艺路线,3取消; 在工艺路线上的 BOM 投料更新:

投料更新后,弹窗提示用户:1是否同步更新对应的物料 BOM(同一物料聚合) 2跳转去 BOM3取消;

工艺路线编辑时工序投料允许编辑,包括添加行和删除行;

添加的物料范围不限制,可以添加物料 BOM 外的物料; 同一物料同一投料工序不允许有多行;

BOM 列表工艺取值:

取该行物料的主工艺路线名称,可跳转,新开页面打开对应的工艺路线详情。

1.8.14配置需求

上述基础数据设置有现有要求,部分设置不必填写,具体如下:

| 模块名称 | 调用模块 | 是否必要 |

|---|---|---|

| 物料清单 | 无 | 否 |

| 日历 | 无 | 是 |

| 设备 | 无 | 否 |

| 资源 | 人员、小组、设备 | 是 |

| 成本中心 | 无 | 否 |

| 工作中心 | 人员、小组、设备 | 是 |

| 标准工序 | 工作中心 | 是 |

| 生产流程 | 标准工序 | 是 |

| 工艺路线 | 无 | 否 |

| 计件工资 | 标准工序 | 否 |

| 异常处理 | 人员、小组 | 否 |