本次为ABC电子产品成本分析系列分享第一期:

1. PCBA工艺步骤分析(本次分享)

2. PCBA加工成本要素分析

3. 电子元器件分类及简介

4. 电子元器件选型过程分析

5. 电子元器件采购及供应商分析

6. 汽车组合仪表板成本简介

01

ABC分享会

产品加工作业

a. 锡膏印刷

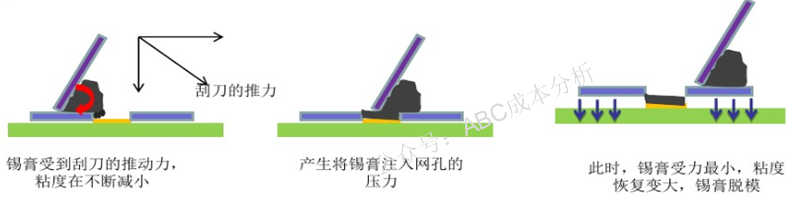

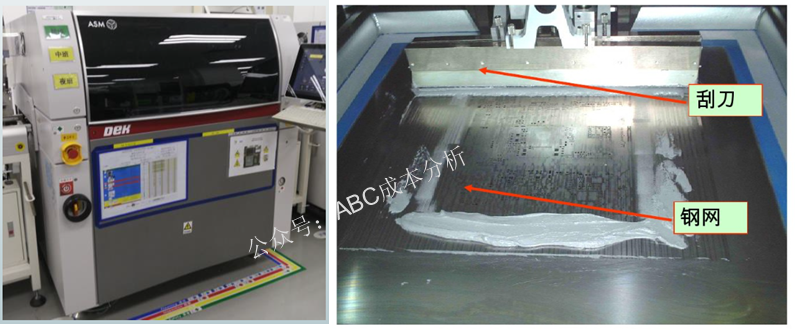

需要使用到Stencil,即钢网。钢网会根据PCB焊盘的设计进行开孔,钢网的厚度就是锡膏的厚度。由于锡膏印刷的质量会直接影响到后续的焊锡质量,因此锡膏印刷前需要仔细的调试刮刀速度、刮刀压力等参数。

锡膏印刷所需的治具工装是钢网,钢网是专用的,根据PCB设计而定,价格根据不同工艺在300~1000人民币/块。锡膏印刷需要的耗材是锡膏,种类可分为有铅锡膏和无铅锡膏。基于越来越严格的环保要求,目前使用较多的是无铅锡膏,但价格相较于有铅锡膏也会贵一点。不同型号的锡膏不能混用,使用锡膏时需要进行回温和搅拌操作。

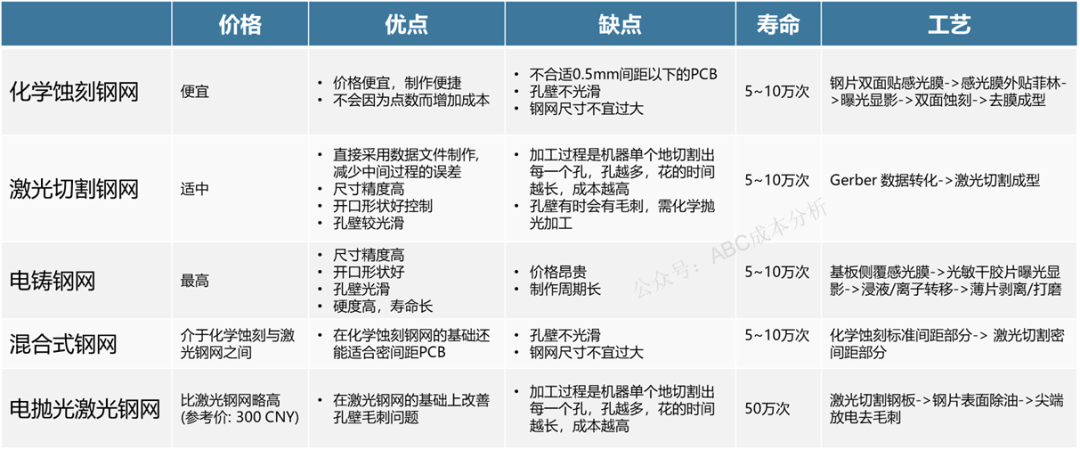

目前市面上的钢网可分为化学蚀刻钢网,激光切割钢网,电铸钢网,混合式钢网和电抛光激光钢网。下面是整理的每种钢网的相关信息供大家参考。

b. 贴片P&P

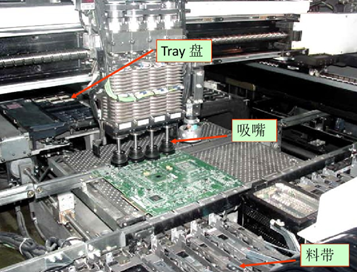

也可称为SMT(Surface Mounting Technology)表面贴装技术。贴片需要专用的贴片程序;通用的喂料系统;吸嘴在大部分情况下是通用的,对于某些异形的元器件需要厂商开发专用的系统。

贴片机按功能分:

高速机:以电阻、电容等尺寸外形规则的贴片式元器件为主体。通常含10-15个工作头,每个工作头可换2-5个吸嘴。贴装速度:10+个元器件/秒。每条SMT线通常设置1-3台高速机。高速机会存在抛料问题,因此样品阶段的备料不能按照实际打板数量来备货,最好预留10%的缓冲空间。

泛用机:能贴装大型器件和异形器件。通常含3-5个工作头, 每个工作头可换2-5个吸嘴。贴装速度:料带1-2秒/个,托盘1-3秒/个。每条SMT生产线通常会设置1台泛用机。

贴片机按贴片速度分:

- 中低速贴片机的理论贴装速度为30,000片/小时(片式元件)以下。

- 高速贴片机的理论贴装速度为每小时30,000~60,000片/小时。

- 超高速贴片机的理论贴装速度高于60,000片/小时。

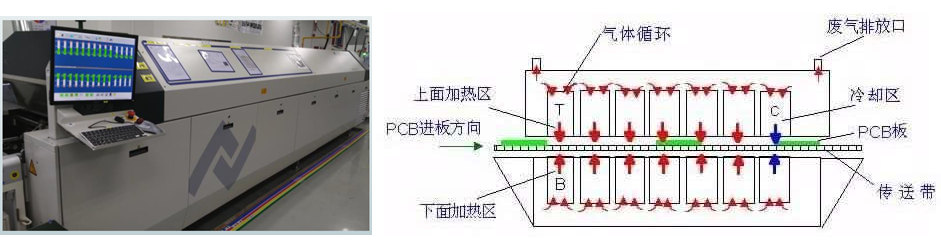

c. 元器件焊接-回流焊

将焊锡融化,并在元件引脚与PCB焊盘之间形成可靠连接的工艺。回流焊是SMT工艺中特定的工序,在回流焊机中通入惰性循环气体,保证一个高温的气体氛围,重新熔化分配到焊盘上的锡膏,在最后经过冷却风凝固。回流焊通常使用氮气,不过也有真空回流焊的设备。由于回流焊只能进行单面的焊接,因此如果是双面的SMT,需要在一面SMT完成后,第二次过回流焊进行另一面的焊锡。由于锡膏固化以后再溶解的温度大于回流焊的温度,所以反面的SMT原件不会脱落。

回流焊之后是PCBA最容易发现不良品的地方,但产生不良产品的原因并不一定是回流焊过程中发生了问题,也可能是锡膏印刷或者贴片过程中有问题,亦可能和PCB和元器件表面的可焊性有关,只是说这些有问题的地方会在经过回流焊之后才能被发现。下面是不良品形成的过程,在这个小动图里,锡膏融化过程中由于元器件两边的拉力不均衡,导致元器件站立起来了,形成了断路。造成这种情况的原因,可能是由于锡膏印刷不合格,也可能是由于贴片没贴好。

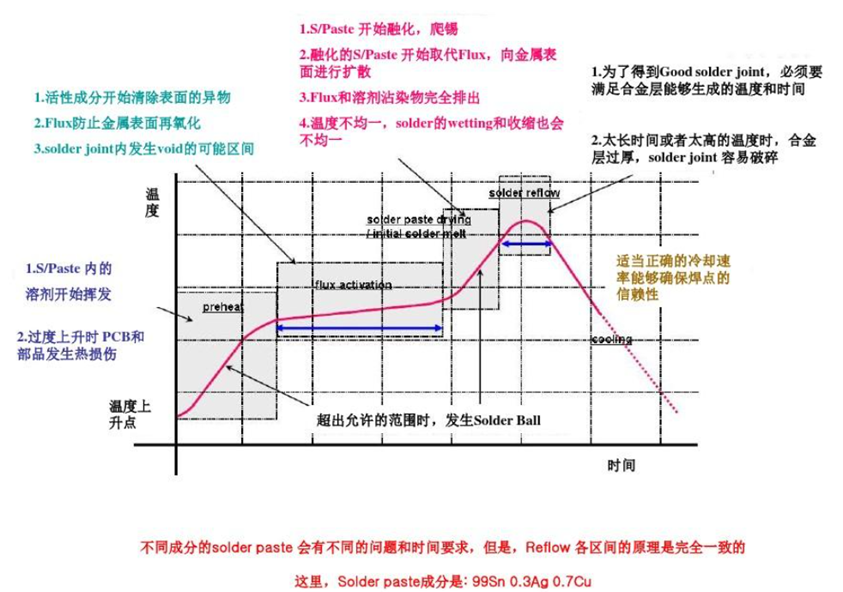

回流焊最重要的是温度曲线,例如在预加热阶段,助焊剂会开始挥发;如果此时的温度曲线过陡,没有给排气过程预留足够的时间便进入下一步的焊接和冷却步骤,就会形成锡焊空洞,造成不良品。下面是回流焊的温度曲线示意图。

一般在锡膏的data sheet里会有建议的温度曲线,进行温度曲线的调试时需要:温度传感器/线;已校正的测温仪;PCB板或者实装板。温度曲线的设置需要SMT工程师前期根据锡膏说明书,结合测温装置及实装板反复测试,可调温区越多,温度曲线越好。

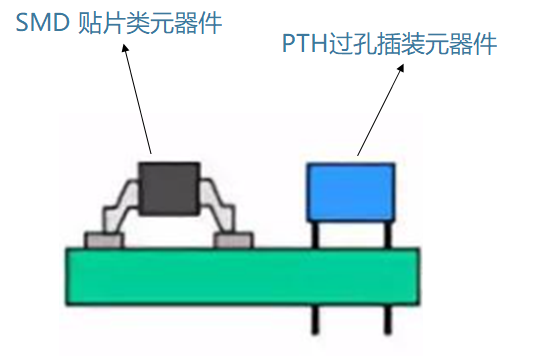

c. 元器件焊接-通孔类元器件

SMT只适用于贴片类元器件(SMD)焊接,对于过孔插装元器件(PTH)需要使用其它焊接工艺:

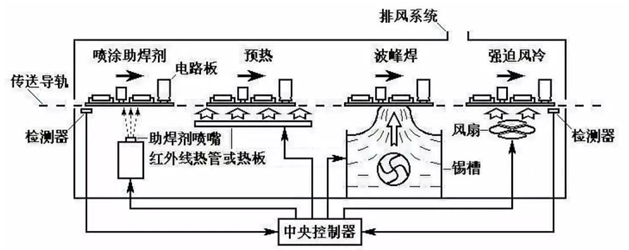

c1. 波峰焊(Wave Soldering)

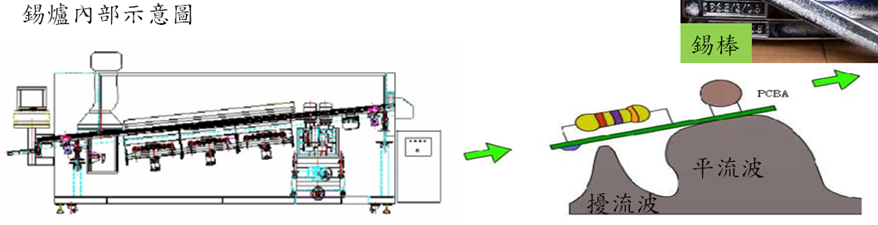

- 利用高温将锡料(锡棒)熔化,变成液态锡。

- 在锡槽液面形成特定形状的锡波。

- 将插装了元件的PCB置于传送带上,以一定的角度以及浸入深度穿锡波实现焊点焊接。

回流焊通过上方热风加热,而波峰焊通过下方的锡波进行焊接。波峰焊的缺点:

- 焊接面焊点附近不能有元器件,这是因为锡波范围较大,如果焊点附近有元器件,容易掉件。

- 焊接面元器件容易受到热冲击影响。

- PCB受热冲击较大,容易翘曲变形。

- 锡槽中有很多融化的液态锡,如果停线,锡料浪费大。

波锋焊有两种形式, 单波峰与双波锋。

- 对单波峰而言,只有一个波峰即平流波。

- 对双波峰而言,第一个波峰成为扰流波,第二个波峰称为平流波。

扰流波

- 扰流波基本能完成焊接。

- 扰流波中的焊料活跃运动,以较高速度通过狭小缝隙,使焊料分布均匀。

- 但容易在焊点上留下不平整和过剩的焊料,因此需要第二个波—-平流波。

平流波

- 整个波面基本上保持水平,像一个镜面。乍看起来,好像锡波是静态的,实际上焊锡是不停在流动着,只是波峰非常平稳。

- 作用:协助消除由扰流波产生的锡尖和短路。

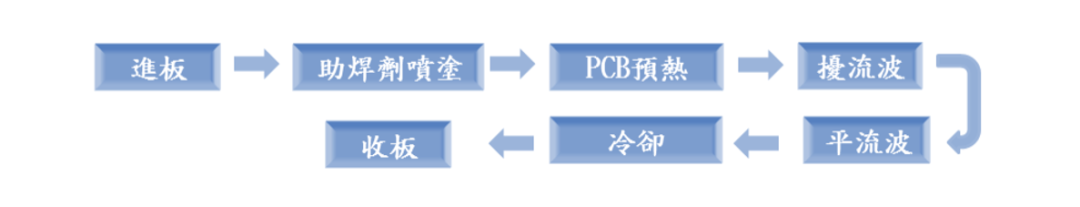

c2.选择性波峰焊(Selective wave soldering, SWS)

SWS全称为Selective Wave Soldering。焊接过程和波峰焊类似,进板→助焊剂喷涂→预热→ 焊接→冷却→收板,与波峰焊的区别为:

- 焊接面的元器件不会受到影响

- 热冲击小

- 锡料浪费少

- 焊接质量稳定,更易于控制。

波峰焊的缺点:当焊点较多时,焊接效率没有传统波峰焊高。

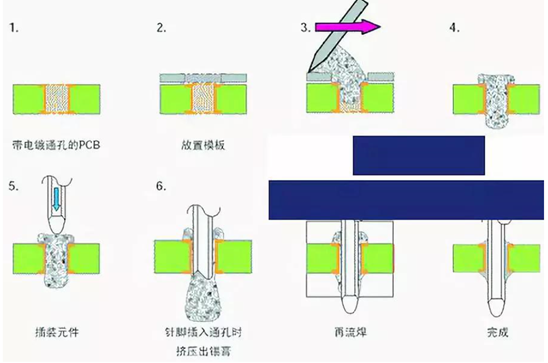

c3. 通孔回流焊THR

THR全称为Through-hole Reflow。简单来说就是让插装件与SMD贴片元器件一起完成锡膏印刷,贴片和回流焊的过程。

- 优点:由于整个过程是与与SMT一道完成,因此可以省掉一道后段焊接工艺。

- 缺点:普通PTH元器件耐温要求不高,但THR 元器件需要耐更高温度(回流焊最高温度约在250~260 ℃),因此物料成本会增加。

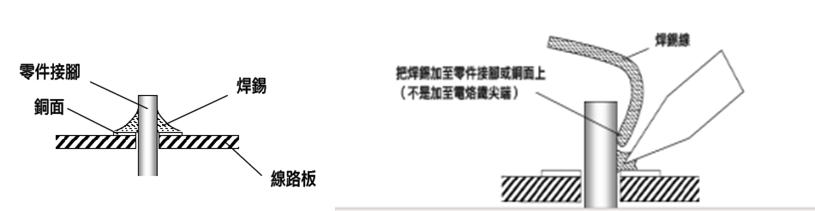

c4. 自动点焊

自动点焊即由自动化机械模拟手持点焊的过程,通过机械手臂和温控进行焊接,需要利用程式来编辑焊接路径、焊接温度、焊接时间。

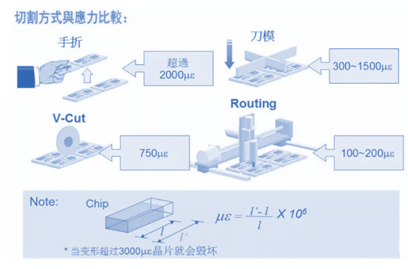

d. 分板Routing/Punch/V-Cut

为了提高生产效率,PCBA一直以拼版形式生产,直到分板这一步。分板之后PCBA就是以单片的形式进行生产。分板形式有:

d1. 手折

通常在初始样件阶段,为了节约治具费用,可以采用手折的方式进行分板,应力大,而且需要将PCB加工成邮票孔才能够进行手折分板。

d2. 冲压式分板机 (Punch)

- 刀模在PCB上方进行冲切,直接将PCB切开。

- 优点:设备成本低,速度快,效率高。

- 缺点:由于必须专板专模,刀模成本高。

- 硬板若采用冲压式分板的应力非常大,可能损伤元器件。

- 多适用于软板,软板没有应力问题。

d3. 走刀式/走板式分板机 (V-Cut)

- 优点:成本低,设备价格低,基本不需治具。

- 缺点:只能进行直线分板,有毛边,PCB上需开V型槽。

d4. 铣刀式分板机 (Routing)

硬板PCB最常见的分板形式,采用铣削加工的模式。

优点:可进行任意形状分板,应力很小,切割边缘无毛边。

- 缺点:设备成本高。治具用来定位和遮盖元器件,成本不高,但是铣刀是耗材,损害非常快。

d5. 激光式分板机 (Laser)

- 优点:具备铣刀式分板机的优点,并可对PCB板进行微分切,无应力。

- 缺点:设备价格昂贵。

e. 烧录OBP

OBP全称为On Board Programming。PCBA上如果贴装IC类元器件,可能会需要将程序烧录到IC中,烧录软件一般由客户提供。

02

ABC分享会

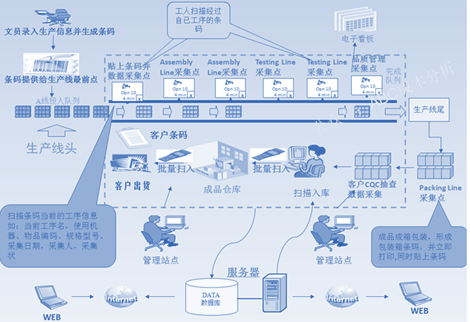

物流周转作业

上板/下板/周转/缓存

传统上板方式:人工上板,由1个操作工负责贴标签和上板工作。

自动化上板方式:自动打码和自动上板。

考虑到效率和日益上涨的人工成本,越来越多的公司采用自动化方式进行上板,从而衍生出来一个完整的PCB上板/下板/周转/缓存的系统,这个系统会包含多台设备,下面是我们从网络上搜索到的系统配置,供大家参考。

- Multi Magazine Loader:多层上板机

- Turn Conveyor: 转向载板机

- Destacker:吸板机

- High Speed laser Masking:高速激光打码机

- Work station:工作站

- FIFO Buffer:先进先出暂存机

- Dual Unloader:双重下板机

03

ABC分享会

质量控制作业

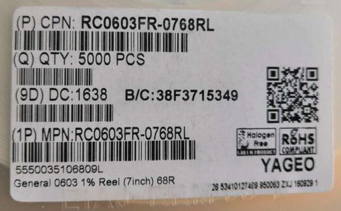

a. 来料检查IQC

当零件到货后,需要进行全检或者抽检后才能才能收货入库的操作。整个入库过程都是可追溯的,可以通过零件包装上的条形码或者二维码,追溯入库日期,物料检查报告,甚至是供应商的生产批次等信息。

不同零件需要检测的内容并不相同,对应需要的检测设备也是不同的。以下列了几种常见的物料的检测内容:

- PCB:抽检尺寸,首批入料100%全检尺寸。

- 电子元器件(电阻/电容/二极管/芯片等):抽测电阻值/电容值等。

- 连接器:抽测阻抗。

- 线束:抽测阻抗。

- 结构件:抽测尺寸,首批入料100%全检尺寸。

Tips : 如何读懂来料信息?

: 如何读懂来料信息?

零件的标签上有很多信息,乍一看可能觉得有点无从下手,其实耐下心来一条条的核对,我们可以获得很多信息。比如从下面这个标签上,我们可以知道什么呢?

CPN:Customer Part Numberg,即客户型号或者是料号。

QTY:Quantity, 即来料数量。一般电阻电容的规格有3000片/卷和5000片/卷两种。

DC:Date Code,即日期代码。此处的1638表示这个零件是在16年的第38周生产的。

B/C:Batch Code, 即批次代号。批次代号供元器件厂商内部追溯时使用,像是在出现质量问题的时候,元器件厂商往往会要求提供B/C便于他们内部查询。

MPN:Manufacture part number, 原始生产商型号或者是料号。

二维码:里面包含了生产商的相关的追溯信息。

ROHS:这是一种环保标志。ROHS是由欧盟立法制定的一项强制性标准,它的全称是《关于限制在电子电气设备中使用某些有害成分的指令》(Restriction of Hazardous Substances)。

YAGEO:原始生产商名称(不是代理商)。

Tips

:如何读懂MPN?

:如何读懂MPN?

访问元器件制造商官网,获取元器件Datasheet,查询MPN命名规则。

搜索“MPN”或“PN”快速查找到讲解编码规则的部分。

以RC0603FR–0768RL为例:

- RC:系列号。

- 0603:尺寸代号,0603表示0.6英寸*0.3英寸,其它同理。

- F:阻值公差,这里YAGEO定义:B=+/-0.1%D=+/-0.5%F=+/-1.0%J=+/-5%

- R:包装类型。

- -:电阻温度系数,“-”表示基于详细规范。

- 07:料卷直径,07表示料卷直径是7英寸。

- 68R:阻值,68R表示阻值为68Ω。

- L:系统默认代码。

b. 贴标签追溯

包括生产中的追溯和后续的追溯。在生产过程中,每一站都会扫描PCB上的标签,将不良品及时的拦截下来,避免不良品流向客户端。

目前常见的标签形式有:

- 传统纸标签(防静电耐高温标签):方式有标签列印和人工贴标签/机器自动贴标签

- 油墨喷印

- 激光镭雕

标签/喷印/镭雕的内容包括:文字或者是条形码/二维码。

文字/条形码/二维码的内容各家公司会有不同定义,一般都会包括料号,批次号,日期代码等。

c. 锡膏检测SPI全称为Solder Print Inspection

这一站的目的是检测锡膏的印刷质量,主要就是测量锡膏的高度,可分为在线和离线两种形式。离线式通常采用首批10~20片全检,量产后首件连续检查5片加上2小时抽检一次的方式;而在线式的锡膏检测通常为100%在线检查,以便及时阻止锡膏印刷不良品进入下一站。不同公司的检测要求会有一定差异性,不能一概而论。

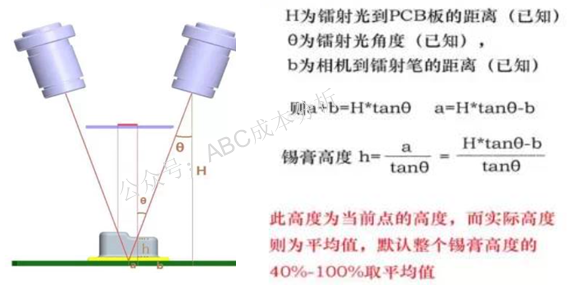

锡膏检测的工作原理有两种:基于激光扫描光学检测和基于摩尔条文光学检测。

c1. 基于激光扫描光学检测

- 测锡膏高度。

- 通过镭射激光及三角函数原理计算得出锡膏当前点高度。

- 通过计算获得每个监测点的高度值。

- 利用每个监测点的高度值模拟得到锡膏形状/表面分布等信息。

- 反馈高度不达标的异常点位。

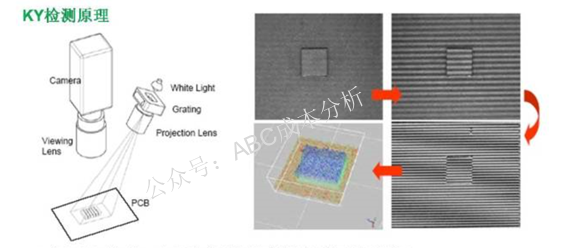

c2. 基于摩尔条纹光学检测:

- 白色光源通过光栅,将预先定义好、周期性变化的、条纹型的光投射到锡膏上。

- 由高解析度的CCD 相机(1-4M pix)拍摄一个周期(4个象限)内的四张图片,图片中包含了每个像素点的高度信息。

- 通过四张图片的对比计算,获得每个像素点的高度值。

- 利用每个像素点的高度值模拟得到锡膏形状,表面分布,体积値等信息。

- 反馈高度不达标的异常点位。

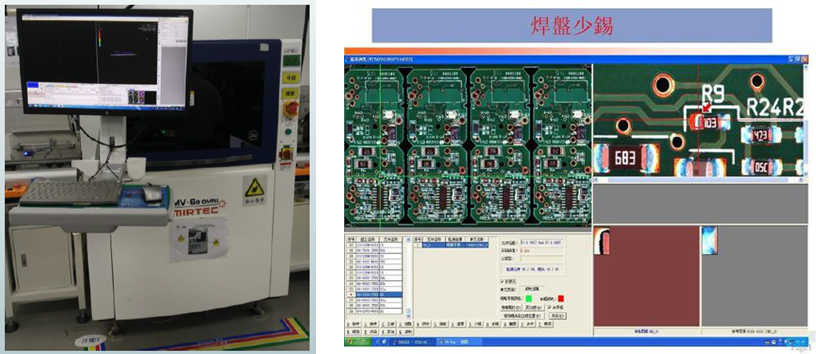

d. 自动光学检测AOI

在回流焊之后检测是否有焊锡不良。需要注意的是AOI只能检查焊点从顶面可见的元器件,如果焊点从顶面不可见,则需要通过自动X光检测设备来检查是否有焊锡不良。

d1. AOI检测的原理:

- 摄像头自动快速扫描PCB采集图像。

- 项目初期通过Golden Sample 建立合格图像数据库。

- 系统自动将焊点与数据库中的合格图像进行对比,检查出PCB上的焊接缺陷。

- 通过显示器把缺陷标示出来,供维修人员修整。

d2. AOI检测的工作逻辑:

- 图像采集阶段(光学扫描和数据收集)。

- 数据处理阶段(数据分类与转换)。

- 图像分析段(特征提取与模板比对)。

- 缺陷报告阶段(缺陷大小类型分类等)。

d3. AOI设备的硬件系统:

- 工作平台。

- 成像系统。

- 图像处理系统。

- 电气系统。

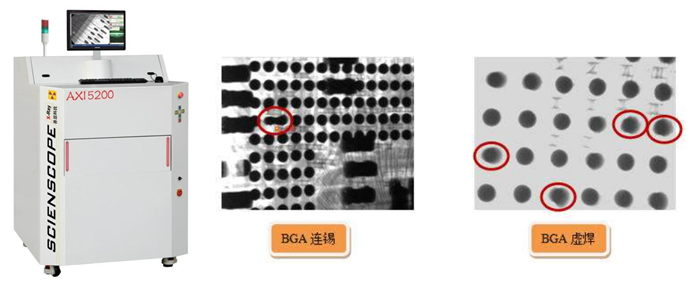

e. 自动X射线检查AXI

可以检查焊点在底部不可见的元器件,例如采用BGA球栅阵列封装的元器件。AXI设备可能是在线的,也可能是离线的。

检测原理类似于平时在医院照的CT:

- PCB上方有X射线发射管。

- X射线穿过PCB后被置于PCB下方的探测器接收。

- 焊点中含有大量可吸收X射线的物质,在图像上呈现黑点。

- 玻璃纤维/铜等其它材料对X射线吸收较少,在图像上呈现灰色区域。

- 调节黑/灰对比度后可以直观地看出零件底部焊点的焊锡不良(连锡/虚焊/气泡等)。

f. 人工目检

人工目检是对AOI和AXI的补充检测。目检的检测标准文件是IPC-A-610-F;一般需要的器具为放大镜、低倍显微镜、电脑和扫码枪。

g. 电路测试ICT

ICT全称为in-circuit testing。ICT可以在分板前测,也可以在分板后测,分板前测检测效率高,但无法检出到由于分板导致的不良(零件损坏/锡裂断路等)。ICT的检测原理可将其想象成一台高级的万用电表,不同的是万用电表一次只能测一个元器件,ICT可以在同一时间测PCBA上的多个零件。

- 针床(Bed of Nails)下压,接触PCB上时,先预留的测试点(Test point)。类似于拿万用电表测量电阻时需要将探针接触电阻两端。

- 可以把一串或局部的线路想象成一个零件,然后量测其等效电阻值/电容值/电压(降低测试点数量)。

- ICT有覆盖率的问题,由于测试点数量有限,不一定能做到100% 覆盖。优秀的测试点设计可以提高测试覆盖率。

h. 功能测试FCT

FCT全称为Function test,目的是检测整个PCBA是否符合设计目标,是否能正常工作。FCT设备根据测试要求、测试时间和设备初衷的不同,价格差异非常大。

- 将PCBA视作一个功能体,提供输人信号,按照功能体的设计要求检测输出信号。

- 测试要求和测试设备根据设计初衷各不相同,设备价格差异大。