摘要

电感器是开关转换器中非常重要的元器件,如用于储能及功率滤波器。电感器的种类繁多,例如用于不同的应用(从低频到高频),或因铁芯材料不同而影响电感器的特性等等。用于开关转换器的电感器属于高频的磁性组件,然而因材料、工作条件(如电压与电流)、环境温度等种种因素,所呈现的特性和理论上差异很大。因此在电路设计时,除了电感值这个基本参数外,仍须考虑电感器的阻抗与交流电阻和频率的关系、铁芯损失及饱和电流特性等等。本文将介绍几种重要的电感铁芯材料及其特性,也引导电源工程师选择市售标准的电感器。

前言

电感器(inductor)是一种电磁感应组件,用绝缘的导线在绕线支架(bobbin)或铁芯(core)上绕制一定匝数的线圈(coil)而成,此线圈称为电感线圈或电感器。根据电磁感应原理,当线圈与磁场有相对运动,或是线圈通过交流电流产生交变磁场时,会产生感应电压来抵抗原磁场变化,而此抑制电流变化的特性就称为电感(inductance)。

电感值的公式如式(1),其与磁导率、绕组匝数N的平方、及等效磁路截面积Ae成正比,而与等效磁路长度le成反比。电感的种类很多,各适用于不同的应用之中;电感量与线圈绕组的形状、大小、绕线方式、匝数、及中间导磁材料的种类等有关。

(1)

(1)

电感依铁芯形状不同有环型(toroidal)、E型(E core)及工字鼓型(drum);依铁芯材质而言,主要有陶瓷芯(ceramic core)及两大软磁类,分别是铁氧体(ferrite)及粉末铁芯(metallic powder)等。依结构或封装方式不同有绕线式(wire wound)、多层式(multi-layer)及冲压式(molded),而绕线式又有非遮蔽式(non-shielded)、加磁胶之半遮蔽式(semi-shielded)及遮蔽式(shielded)等。

电感器在直流电流如同短路,对交流电流则呈现高阻抗,在电路中的基本用途有扼流、滤波、调谐、储能等。在开关转换器的应用中,电感器是最重要的储能组件,且与输出电容形成低通滤波器,将输出电压涟波变小,因此也在滤波功能上扮演重要角色。

本文将介绍电感器的各种铁芯材料及其特性,也将介绍一些电感器之电气特性等,以作为电路设计时,挑选电感器的重要评价参考。在应用实例中,将透过实际范例介绍如何计算电感值,及如何挑选市售标准的电感器。

铁芯材料之种类

用于开关转换器的电感器属于高频磁性组件,中心的铁芯材料最是影响电感器之特性,如阻抗与频率、电感值与频率、或铁芯饱和特性等。以下将介绍几种常见的铁芯材料及其饱和特性之比较,以作为选择功率电感的重要参考:

1. 陶瓷芯

陶瓷芯是常见的电感材料之一,主要是用来提供线圈绕制时所使用的支撑结构,又被称为「空芯电感」(air core inductor)。因所使用的铁芯为非导磁材料,具有非常低的温度系数,在操作温度范围中电感值非常稳定。然而由于以非导磁材料为介质,电感量非常低,并不是很适合电源转换器的应用。

2. 铁氧体

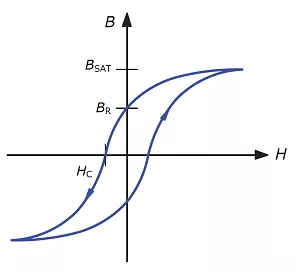

一般高频电感所用的铁氧体铁芯是含有镍锌(NiZn)或锰锌(MnZn)之铁氧体化合物,属于矫顽磁力(coercivity)低的软磁类铁磁材料。图1为一般磁铁芯之磁滞曲线(B-H loop),磁性材料的矫顽磁力HC亦称为保磁力,系指当磁性材料已磁化到磁饱和后,使其磁化强度(magnetization)减为零时所需的磁场强度。矫顽力较低代表抵抗退磁能力较低,也意味着磁滞损失较小。

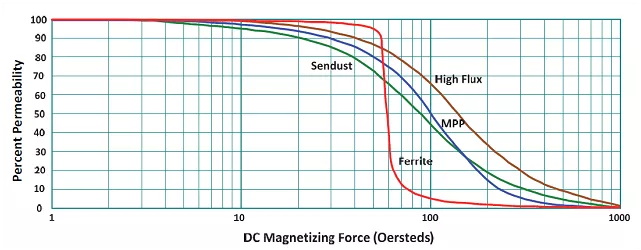

锰锌及镍锌铁氧体具有较高的相对磁导率(relative permeability;μr),分别为约1500~15000及100~1000,其高导磁特性使得铁芯在一定体积下可有较高的电感量。然而,缺点是其可耐受的饱和电流较低,且铁芯一旦饱和,磁导率会急遽下降,可参考图4所示铁氧体与粉末铁芯在铁芯饱和时磁导率下降趋势的比较。当用于功率电感时,会在主磁路留气隙(air gap),可降低磁导率、避免饱和及储存较多能量;含有气隙时的等效相对磁导率约可在20-200之间。由于材料本身的高电阻率可降低涡电流(eddy current)造成的损耗,因此在高频时损失较低,较适用于高频变压器、EMI滤波电感及电源转换器的储能电感。以操作频率而言镍锌铁氧体适合用在(>1 MHz),而锰锌铁氧体适用于较低的频段(<2 MHz)。

图1、磁铁芯之磁滞曲线(BR:剩磁;BSAT:饱和磁通密度)

3. 粉末铁芯

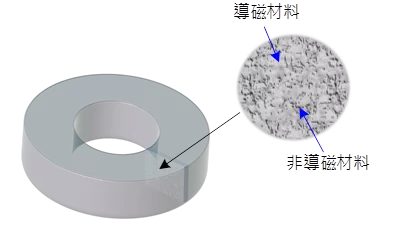

粉末铁芯亦属于软磁类铁磁材料,是由不同材料的铁粉合金或只有铁粉所制成,配方中有颗粒大小不同的非导磁材料,因此饱和曲线较为缓和。粉末铁芯多以环型(toroidal)呈现居多,如图2所示为粉末铁芯及其截面图。

图2、粉末铁芯之截面图

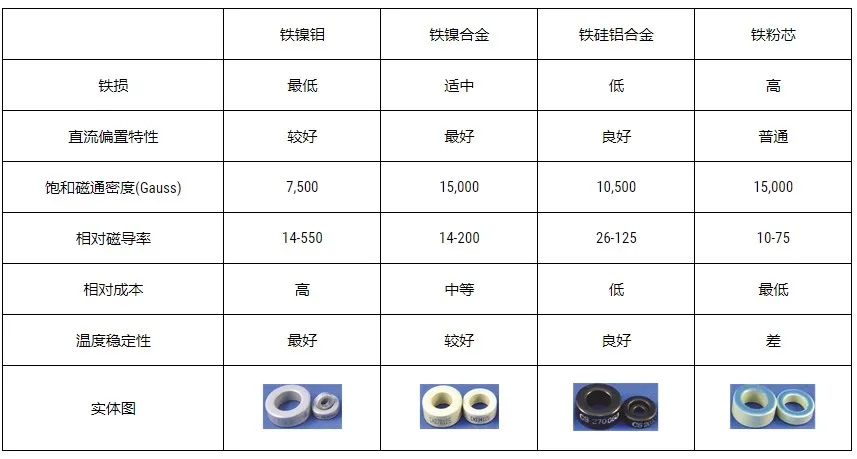

常见的粉末铁芯有铁镍钼合金(MPP)、铁硅铝合金(Sendust)、铁镍合金(high flux)及铁粉芯(iron powder)等。因所含成分不同,其特性及价格也有所不同,因而影响电感器的选择。以下将分别介绍前述之铁芯种类并比较其特性:

A. 铁镍钼合金(MPP)

铁镍钼合金简称MPP,是molypermalloy powder的缩写,相对磁导率约14~500,饱和磁通密度约7500高斯(Gauss),比铁氧体的饱和磁通密度(约4000~5000高斯)高出许多。MPP具有最小的铁损,在粉末铁芯中,温度稳定性最好。当外加直流电流达饱和电流ISAT时,电感值缓慢降低,不会急剧衰减。MPP的性能较佳,但成本较高,通常作为电源转换器之功率电感及EMI滤波之用。

B. 铁硅铝合金 (Sendust)

铁硅铝合金铁芯是由铁、硅、及铝组成之合金铁芯,相对磁导率约26~125。铁损介于铁粉芯与MPP及铁镍合金之间。饱和磁通密度比MPP高,约10500高斯。温度稳定性及饱和电流特性比MPP及铁镍合金稍微逊色,但较铁粉芯及铁氧体铁芯为佳,相对成本较MPP及铁镍合金便宜。多应用于EMI滤波、功因修正(PFC)电路及开关电源转换器之功率电感。

C. 铁镍合金(high flux)

铁镍合金铁芯是由铁及镍组合而成,相对磁导率约14~200,铁损及温度稳定性均介于MPP及铁硅铝合金之间。铁镍合金铁芯的饱和磁通密度最高,约15000高斯,且可耐受直流偏置电流较高,其直流偏置特性也较好。应用范围有功因修正、储能电感、滤波电感、返驰式转换器之高频变压器等。

D. 铁粉芯(iron powder)

铁粉芯是由颗粒非常小、彼此间绝缘的高纯度铁粉颗粒制成,制作过程使其具有分布式的气隙。常见的铁粉芯之形状除了环型外,尚有E型及冲压式。铁粉芯之相对磁导率约10~75,约15000高斯之高饱和磁通密度。在粉末铁芯中,铁粉芯的铁损最高,但成本最低。

表1粉末铁芯特性之比较

表1列出了以上四种粉末铁芯之比较。以实际应用而言,其中之铁硅铝合金的特性在各方面均不错,相对成本低,具有高性价比,因此常被用于EMI滤波电感。

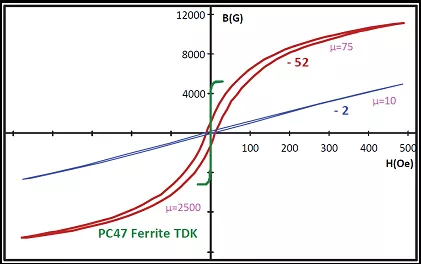

图3所示为TDK所制之PC47锰锌铁氧体与MICROMETALS所制之铁粉芯-52及-2的B-H曲线;锰锌铁氧体的相对磁导率远高于铁粉芯,饱和磁通密度也相差很多,铁氧体约5000高斯而铁粉芯大于10000高斯以上。

图3、锰锌铁氧体与不同材质铁粉芯的B-H曲线

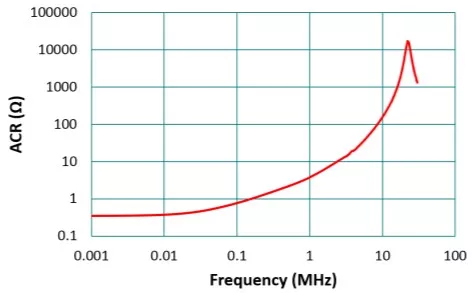

综合上述,铁芯饱和特性各有不同;一旦超过饱和电流,铁氧体铁芯的磁导率会陡降,而铁粉芯则可缓慢降低。图4所示即为具有相同磁导率的粉末铁芯与有气隙的铁氧体在不同磁场强度下的磁导下降特性。这也解释了铁氧体铁芯电感,因磁导率在铁芯饱和时骤降,由式(1)可知,也造成电感量骤降;而有分布式气隙的粉末铁芯,磁导率在铁芯饱和时是缓慢下降,因此电感量也降低得比较缓和,即有较好的直流偏置特性。在电源转换器的应用中,此特性很重要;若电感的缓饱和特性不佳时,电感电流上升到达饱和电流,电感量突降会造成开关晶体的电流应力突升,容易造成损坏。

图4、粉末铁芯与有气隙的铁氧体铁芯在不同磁场强度下的磁导下降特性

图4、粉末铁芯与有气隙的铁氧体铁芯在不同磁场强度下的磁导下降特性

电感器之电气特性及封装结构

在设计开关转换器并挑选电感器时,电感值L、阻抗Z、交流电阻ACR与Q值(quality factor)、额定电流IDC与ISAT、以及铁芯损失(core loss)等等重要的电气特性都必须考虑。此外,电感器的封装结构会影响漏磁大小,进而影响EMI。以下将分别探讨上述之特性,以作为选择电感器之考虑。

1. 电感值(L)

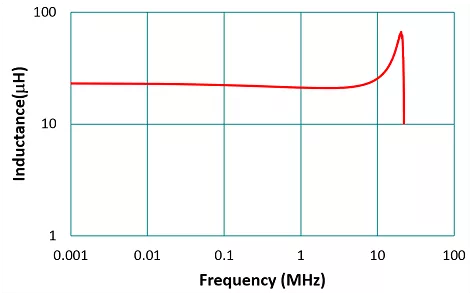

电感器之电感值在电路设计时为最重要的基本参数,但必须看在工作频率下此电感值是否稳定。电感的标称值通常是在没有外加直流偏置的条件下,以100 kHz或1 MHz所量得。且为确保大量自动化生产的可能性,电感之容差值(tolerance)通常是 ±20%(M)与±30%(N)居多。图5为利用Wayne Kerr的LCR表量测Taiyo Yuden 电感NR4018T220M之电感-频率特性图,如图所示,在5 MHz之前电感值的曲线较为平坦,电感值几乎可视为常数。在高频段因寄生电容与电感所产生的谐振,电感值会上升,此谐振频率称为自我谐振频率(self-resonant frequency;SRF),通常需远高于工作频率。

图5、Taiyo Yuden NR4018T220M电感-频率特性之量测图

2. 阻抗(Z)

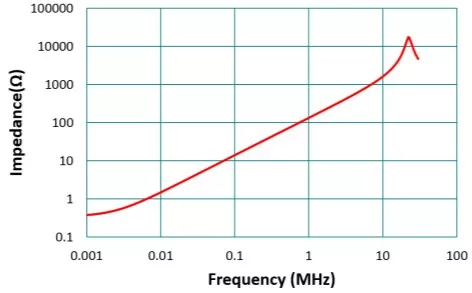

如图6,从阻抗图也可以看出电感在不同频率下的表现。电感的阻抗约与频率成正比(Z=2πfL),因此频率愈高,电抗会比交流电阻大很多,所以阻抗表现就如同纯电感(相位为90˚)。而再往高频,由于寄生电容效应,可以看到阻抗的自我谐振频率点,过了此点阻抗下降呈现电容性,且相位逐渐转为-90 ˚。

图6、Taiyo Yuden电感NR4018T220M之阻抗-频率特性

3. Q值与交流电阻(ACR)

Q值在电感的定义中为电抗与电阻的比值,也就是阻抗中虚数部分与实数部分的比,如式(2)。

(2)

(2)

其中XL为电感器之电抗,RL为电感器之交流电阻。

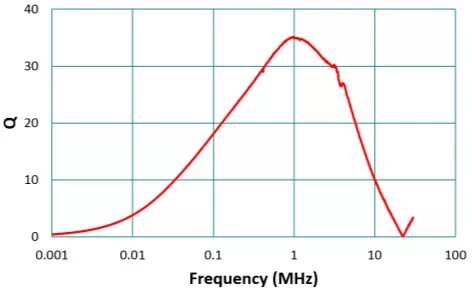

在低频段,交流电阻比电感造成的电抗大,所以其Q值很低;随着频率增加,电抗(约为2πfL)愈来愈大,即使电阻因集肤效应(skin effect)与邻近(proximity effect)效应愈来愈大,Q值仍随频率增加;在接近SRF时,电感抗逐渐为电容抗抵消,Q值又逐渐变小;在SRF时变为零,因电感抗与电容抗完全相消。图7为NR4018T220M之Q值与频率的关系图,其关系呈现倒钟形。

图7、Taiyo Yuden电感NR4018T220M之Q值与频率的关系图

在电感的应用频段里,Q值愈高愈好;表示其电抗远大于交流电阻。一般而言,Q值最好达到40以上,表示此电感的质量佳。然而,一般随直流偏置增加,电感值会下降,Q值也会降低。若采用扁平漆包线或多股漆包线,可以降低集肤效应,即交流电阻,也就可以提升电感的Q值。

直流电阻DCR一般多认为是铜线的直流电阻,此电阻可依线径与长度计算。然而大部分小电流SMD电感在绕线终端会用超音波焊接做SMD的铜片,但因为铜线长度不长,电阻值不高,因此焊接电阻常会占整体直流电阻相当的比例。以TDK之绕线式SMD电感CLF6045NIT-1R5N为例,其量测直流电阻为14.6mΩ,而依线径及长度计算之直流电阻为12.1mΩ。结果显示此焊接电阻约占整体直流电阻的17%。

交流电阻ACR则因有集肤效应与邻近效应,而会造成ACR随频率增加;一般电感的应用,因交流成份远低于直流成份,所以ACR造成的影响并不明显;但是在轻载时,因为直流成份降低,ACR造成的损耗便不能忽略。集肤效应即在交流的条件下,导体内部电流分布不均匀而集中在导线的表面,造成等效导线截面积降低,进而使导线的等效电阻随频率提高。另外,在一个导线绕组中,相邻的导线会因电流造成磁场的相加减,使得电流集中在导线邻近的表面(或最远的表面,视电流方向而定),同样造成等效导线截面积降低,等效电阻提高的现象,即所谓的邻近效应;在一个多层绕组的电感应用里,邻近效应更是明显。

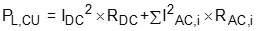

图8为绕线式SMD电感NR4018T220M的交流电阻与频率关系图。在频率为1kHz时,电阻约为360mΩ;到了100kHz,电阻上升到775mΩ;在10MHz时电阻值接近160Ω。在估算铜损时,其计算须考虑集肤与邻近效应造成的ACR,并修正成式(3)。

(3)

IAC,i为某谐波频率的RMS电流,RAC,i为该频率下之交流电阻。

图8、NR4018T220M之交流电阻与频率关系图

4. 饱和电流(ISAT)

饱和电流ISAT一般是标注在电感值衰减如10%、30%或40%之情况下的偏置电流。以气隙铁氧体而言,因其饱和电流特性非常急遽,10%与40%相差不大,可参考图4。但如果是铁粉芯(如冲压式电感),饱和曲线比较缓和,如图9,电感衰减10%或40%的偏置电流相差很多,因此就饱和电流值,二种铁芯将分开探讨如下。

对于一个气隙铁氧体,以ISAT作为电路应用最大的电感电流上限点是合理的。但如果是铁粉芯,因为缓饱和特性,即便应用电路最大电流超过ISAT也不会发生问题,因此这种铁芯特性最适合开关转换器的应用。在重载时,虽然电感器之电感值较低,如图9,造成电流涟波因子较高,但现今的电容电流耐受度高,因此并不会成为问题。在轻载时,电感器之电感值较大,有助于降低电感的涟波电流,进而降低铁损。图9比较了TDK之绕线式铁氧体SLF7055T1R5N及冲压式铁粉芯电感SPM6530T1R5M,在相同电感标称值下的饱和电流曲线。

图9、绕线式铁氧体与冲压式铁粉芯在相同电感标称值下的饱和电流曲线

5. 额定电流(IDC)

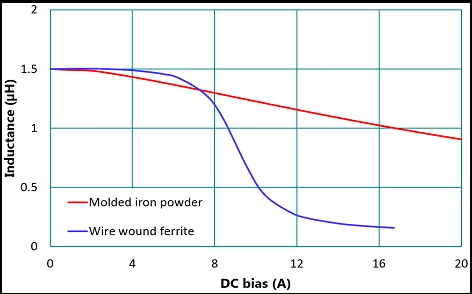

IDC值为当电感温升为Tr˚C时的直流偏置。规格书同时标注其在20˚C的直流电阻值RDC。依铜导线的温度系数约为3,930 ppm,在Tr温升时,其电阻值为RDC_Tr = RDC(1+0.00393Tr),其功耗为PCU = I2DCxRDC。此铜损功耗在电感器表面散逸,可计算出电感的热阻ΘTH:

(4)

(4)

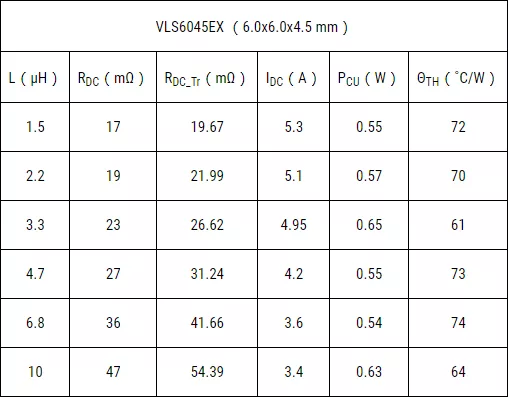

表2为参考TDK VLS6045EX系列(6.0x6.0x4.5mm)的data sheet,并计算出在温升40˚C时之热阻。显然相同系列及尺寸的电感,因表面散热面积一样,其计算所得之热阻也相差无几;换句话说,可以估算不同电感的额定电流IDC。不同系列(封装)的电感,其热阻也不同。表3即比较了TDK VLS6045EX系列(semi-shielded)及SPM6530系列(molded)之电感的热阻。热阻愈大,表示此电感流过负载电流时所产生的温升较高;反之则较低。

表2、VLS6045EX系列电感在温升40˚C时之热阻

从表3可知,即使电感的尺寸相近,由于冲压式电感的热阻低,即散热较好。

表3、不同封装电感的热阻比较

6. 铁芯损失(core loss)

铁芯损失,简称铁损,主要由涡流损与磁滞损造成。涡流损大小主要是看铁芯材料是否容易「导电」;若导电率高,即电阻率低,涡流损就高,如铁氧体的电阻率高,其涡流损就相对的低。涡流损也与频率有关,频率愈高,涡流损愈大,因此铁芯材料会决定铁芯适当的工作频率。一般而言,铁粉芯的工作频率可到1MHz,而铁氧体的工作频率则可到10MHz。若工作频率超过此频率,则涡流损会快速增加,铁芯温度也会提高。然而,随着铁芯材料日新月异,更高工作频率的铁芯应是指日可待。

另一个铁损是磁滞损,其与磁滞曲线所围之面积成正比,即与电流交流成份的摆动(swing)幅度有关;交流摆幅愈大,磁滞损也愈大。

在电感器之等效电路中,常用一个并联于电感的电阻来表示铁损。当频率等于SRF时,电感抗和电容抗抵消,等效电抗为零,此时电感器之阻抗即等效于此铁损电阻串联绕线电阻,且铁损电阻已远大于绕线电阻,所以在SRF时的阻抗就约等于铁损电阻。以一低压电感为例,其铁损电阻约在20kΩ左右,若以电感两端的有效值电压5V来估算,其铁损约为1.25mW,这也说明了铁损电阻愈大愈好。

7. 封装结构(shield structure)

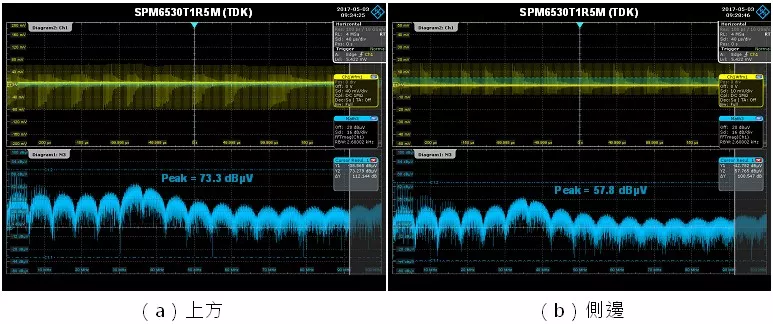

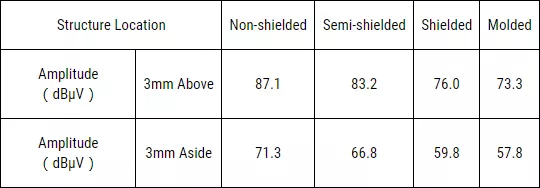

铁氧体电感的封装结构有非遮蔽式、加磁胶之半遮蔽式、与遮蔽式,而不论哪一种都存在相当的空气隙。显然此空气隙会有漏磁发生,且最坏的情况是会干扰周遭之小信号电路,或者,如果附近有导磁材料,其电感值也因此被改变。另一种封装结构为冲压式铁粉电感,由于电感内部没有间隙,且绕组结构扎实,因此磁场散逸问题较小。图10是利用RTO 1004示波器之FFT功能量测冲压式电感上方及侧边3mm处之漏磁场大小。表4列出不同封装结构电感的漏磁场大小比较,可看出非遮蔽式(non-shielded)电感之漏磁最严重;冲压式(molded)电感的漏磁最小,显示其磁遮蔽效果最好。这两种结构的电感之漏磁场大小相差约14dB,也就是将近5倍。

图10、冲压式电感上方及侧边3mm处之所量测之漏磁场大小

表4、不同封装结构电感之漏磁场大小比较

8. 耦合(coupling)

在一些应用当中,有时PCB上会有多组直流转换器,通常会相邻排列,且其对应之电感器也会相邻排列的情况,如果使用非遮蔽式或加磁胶之半遮蔽式的电感器,可能会相互耦合,形成EMI干扰。因此,在放置电感时,建议先标注电感的极性,将电感最内层之起绕点接到转换器之切换电压,如降压转换器的VSW,即动点,而将电感之外层出线端接到输出电容,即静点;铜线绕阻也因此如同形成一定程度的电场遮蔽。在多路转换器的布线安排中,固定电感的极性,有助于固定互感的大小,避免一些意想不到的EMI问题。

应用实例:

前面章节探讨了电感的铁芯材质、封装结构、以及其重要之电气特性,在本章会说明如何选择合适之降压转换器之电感值,以及选择市售之电感器的考虑因素。

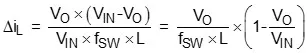

如式(5)所示,电感值及转换器之开关频率都会影响电感涟波电流(ΔiL)。电感涟波电流会流经输出电容,影响输出电容的涟波电流,也因此会影响输出电容的选择,并进而影响输出电压的涟波大小。再者,电感值与输出电容值亦会影响系统之回授设计及负载动态响应。选用较大的电感值,对于电容的电流应力较小,也有利于降低输出电压涟波,且可储存较多能量,然而电感值大就表示其体积大,亦即成本较高。因此,在设计转换器时,电感值的设计就非常重要。

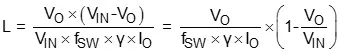

(5)

(5)

由式(5)可知,当输入电压与输出电压差距愈大时,电感涟波电流会愈大,也就是电感设计的最严厉状况(worst-case condition)。再加上其他的归纳分析,降压转换器的电感值设计点通常应选在最大输入电压与满载的条件下。

在设计电感值时须在电感涟波电流及电感尺寸做取舍,在此定义涟波电流因子(ripple current factor;γ),如式(6)。

(6)

(6)

将式(6)代入式(5),则电感值可表示为式(7)。

(7)

(7)

根据式(7),当输入与输出电压差距愈大,γ值可以选取较大;反之若输入与输出电压愈接近,γ值设计必须较小。为了电感涟波电流与尺寸之间的取舍,依传统设计经验值,γ通常取0.2到0.5。以下为以RT7276为例说明电感值的计算与市售电感器的选择考虑。

设计实例:以RT7276先进恒定导通时间(Advanced Constant On-Time;ACOTTM)之同步整流降压转换器来设计,其开关频率为700 kHz,输入电压为4.5V到18V,输出电压为1.05V,满载电流为3A。如上所述,电感值须设计在最大输入电压18V及满载3A的条件下,将γ值取0.35,将上述数值代入式(7),得电感值为:

(8)

(8)

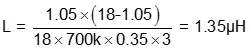

取用一常规标称电感值为1.5 µH的电感。代回式(5)计算电感涟波电流,如下

(9)

(9)

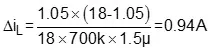

因此电感的峰值电流为

(10)

(10)

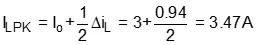

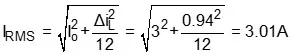

而电感电流的有效值(IRMS)为

(11)

(11)

因电感涟波成分小,因此电感电流有效值主要为其直流成分,此有效值即作为选择电感额定电流IDC的依据。以80%减额(derating)设计,电感的需求为:

L = 1.5 µH(100 kHz),IDC = 3.77 A,ISAT = 4.34 A

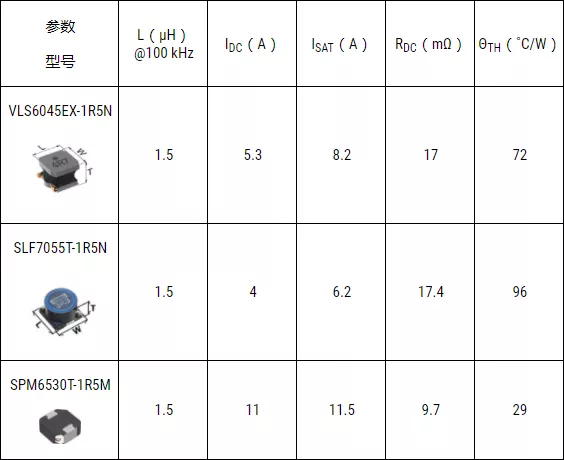

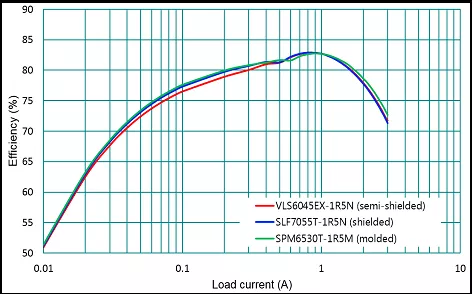

表5所列为可选用之TDK不同系列的电感,尺寸相近但封装结构不同。从表中可知,冲压式电感(SPM6530T-1R5M)的饱和电流及额定电流大,且热阻小、散热佳。另外,根据前章之探讨,冲压式电感的铁芯材质属于铁粉芯,因此相较于加磁胶之半遮蔽式(VLS6045EX-1R5N)及遮蔽式(SLF7055T-1R5N)电感的铁氧体铁芯,具有较好的直流偏置特性。图11为不同电感应用于RT7276先进恒定导通时间之同步整流降压转换器的效率比较,结果显示三者之效率差异并不大。而若考虑散热、直流偏置特性及磁场散逸问题,建议选用SPM6530T-1R5M电感。

表5、TDK不同系列的电感比较

图11、不同电感之转换器效率比较

若选用相同封装结构及电感值,而尺寸较小的电感,如SPM4015T-1R5M(4.4x4.1x1.5mm),虽然其体积小,但直流电阻RDC(44.5mΩ)及热阻ΘTH(51˚C/W)较大。对于相同规格之转换器而言,电感所耐受的电流有效值也相同,显然直流电阻大会降低重载时之效率,此外,热阻大即表示散热较差。因此,在选择电感时不可只考虑缩小尺寸带来的效益,还需评估其伴随的缺点。