温度对于锂离子电池而言非常重要,低温会导致锂离子电池的电性能降低(容量、倍率性能),但是能够提高锂离子电池的存储寿命,高温能够提升电性能(容量、倍率性能),但是会降低电极/电解液界面的稳定性,引起循环寿命的快速衰降。对于一个由众多电池组成的电池组而言,电池组内部的温度不均匀分布会导致单体电池的性能产生很大的差异,从而导致单体电池之间不均匀的衰降,最终导致电池组的失效,例如北京大学的QuanXia等人采用A123的LFP电池进行电池组的模拟和仿真试验发现,通过改变电池组的结构,将电池组内的最大温差从4.62K降低到2.5K能够将电池组累计充电600Ah后的可靠性从0.0635提高到0.9328(详见链接:《电池组“可靠性”的影响因素和模型计算》)。

锂离子电池的使用工况对于离子电池的产热具有很大的影响,例如高倍率充放电会在电池内短时间累积更多的热量,而小倍率下则几乎能够实现热平衡,减少电池的温升。近日江苏大学的徐晓明(第一作者,通讯作者)等人对55Ah单体电池和电池组的产热功率和温度分布情况进行了研究分析,研究表明单体电池的发热功率会随着环境温度的升高、电池SoC和充放电倍率的降低而降低,对电池组的热分析发现温度最高的区域集中在电池组中央区域,并且发现采用空气散热时气流更容易从电池组的上方流过,因此导致冷却效果不佳。

试验中作者采用了55Ah的方形锂离子电池,电池共有5个测温点,其中两个位于电池的低部、三个位于锂离子电池的侧面,如下图a所示。电池的产热可以通过温升和电池的比热容来计算(如下式所示),其中Q为电池产热量,Cp为电池的比热容,m为电池的质量,DT为电池的温升,如果进一步将下式除以时间t,我们能够得到电池的产热功率。

为了保证环境温度的一致,作者采用恒温箱进行精确控温,电池的充放电设备采用了DigatronBTS-600设备,采用安捷伦的34970A设备采集电池的温度信息。

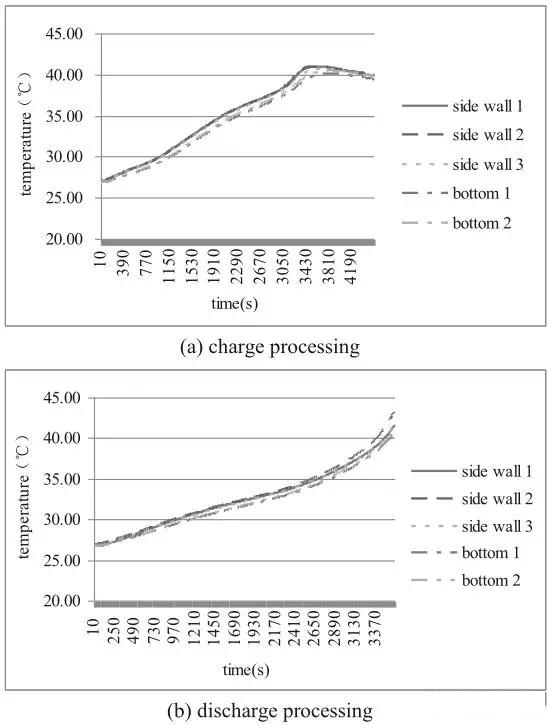

上述的电池在环境温度为27℃时,电池在1C倍率充电和放电过程中温度变化曲线如下图所示,从图中能够看到无论是在充电,还是在放电的过程中电池的几个不同的采温点的温度曲线几乎时一致的,这也表明在这个倍率下锂离子电池内部温度分布是比较均匀的,因此在计算发热量时可以通过几个测温点的平均温升进行计算。

1.环境温度的影响

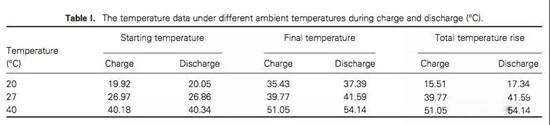

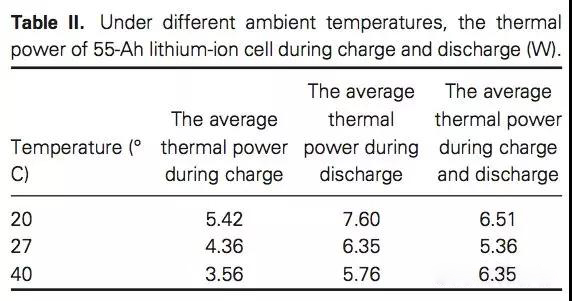

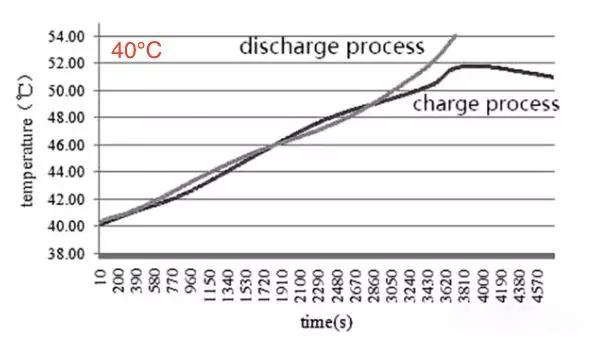

下图为55Ah电池在环境温度为20℃、27℃和40℃时,1C充放电过程中的电池温升曲线(5个采样点的平均温度),从图中我们能够看到在20℃下电池充电时间为74min,放电时间为59min,在27℃下电池的充电时间为76min,放电时间为60min,在40℃下电池的充电时间为79min,放电时间为62min。下表总结了电池在不同的环境温度下,充放电过程中电池的温度和温升,表2则根据表1中的温升数据计算了电池在不同环境温度下充电和放电过程中的发热功率数据,从表2中我们发现,锂离子电池的发热功率随着温度的升高出现了明显的降低,例如在20℃下电池的平均发热功率为6.51W,而在27℃下电池的发热功率则下降到了5.36W,进一步提高环境温度到40℃,电池的平均发热功率则降低到了4.66W。

2.SoC的影响

SoC也是一个非常重要的参数,SoC即电池的荷电状态,100%即为满电,0%即为空电,不同的SoC表征正负极不同的Li浓度分布,因此SoC也会对锂离子电池的发热功率产生影响。下表3和表4分别总结了锂离子电池在70%、80%、90%和100%SoC状态下,电池的最终温度和温升、电池的产热功率等数据。从表4中能够看到在70%SoC下,电池的平均发热功率为6.25W,80%SoC时为6.87W,90%时为7.19W,除了100%SoC外,电池的发热功率随着电池SoC状态的提高而提高。

3.充放电倍率的影响

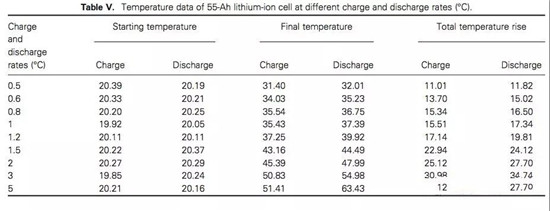

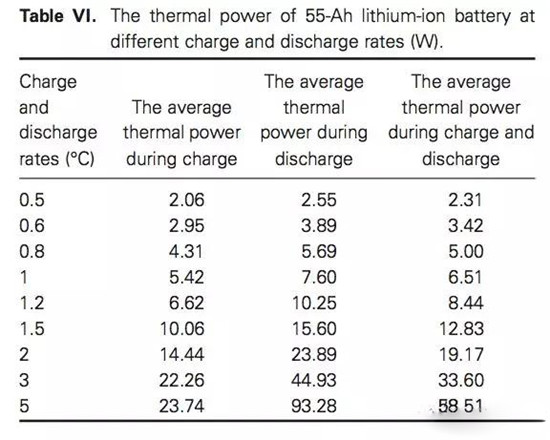

充放电倍率表征锂离子电池的充放电电流的大小,因此充放电倍率对锂离子电池产热功率必然具有非常显著的影响,下表5总结了在环境温度为20℃,不同充放电倍率下锂离子电池的最终温度和温升,表6则通过温升数据计算了不同倍率下锂离子电池的发热功率。从表6中能够看到锂离子电池的产热功率受到充放电倍率的影响非常大,在0.5C倍率下,平均产热功率仅为2.31W,充放电倍率提高到0.8C时,平均产热功率已经提高到5W,提高到1.5C则达到了12.83W,进一步提高到5C,平均产热功率达到了58.51W。

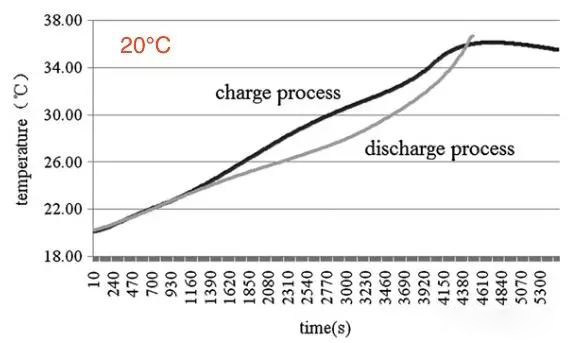

在上述实验数据的基础上,徐晓明又利用模型对锂离子电池在充放电过程中的温度变化进行了模拟,结果如下图所示,从图中能够看到徐晓明采用的模型很好的反应了锂离子电池在反应中的产热过程,在充电过程中拟合结果仅仅比试验数据高1.17℃,在放电的过程中拟合结果比试验结果高1.1℃。

4.电池组在不同工况下的温升和温差

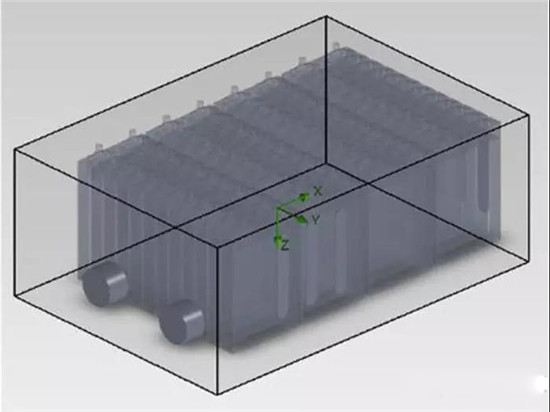

在上述单体电池产热模型的基础上,徐晓明利用SOLIDWORKS软件建立了电池组的模型,模拟电池组在不同的使用情况下的产热情况和电池组内的温度分布。

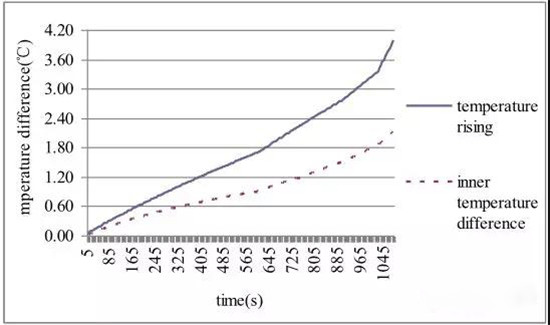

下图为电池组在连续加速状态(0.6C放电10min,0.8C放电5min,1C放电2min)下电池温度变化曲线,从测试结果可以看到在测试结束时电池组的最大温升为3.99℃,而电池组内的最大温差为2.11℃,要低于最大温升。此外拟合发现,虽然采用了强制风冷进行散热,但是大部分气流会从电池的上部流过,仅有少量的气体从电池组内部的穿过,影响了电池组的散热效果。

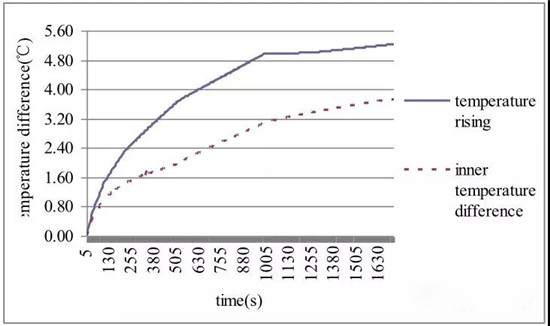

下图为电动汽车在连续减速过程中,电池组温度变化情况,在减速过程中电池组的放电电流会从2C分步下降到0.5C,从图中能够看到,虽然随着电流的持续降低,锂离子电池的产热速率显著下降,但是由于冷却效果不佳,因此无法及时将电池内部的热量带走,电池的温度仍然呈现持续上升的趋势,在减速末期,电池组的最大温升达到5.22℃,电池组内最大温差大到3.73℃,这表明虽然在减速过程中放电电流在不断降低,电池组的散热系统仍然要持续工作,直到电池组的温度回复常温。

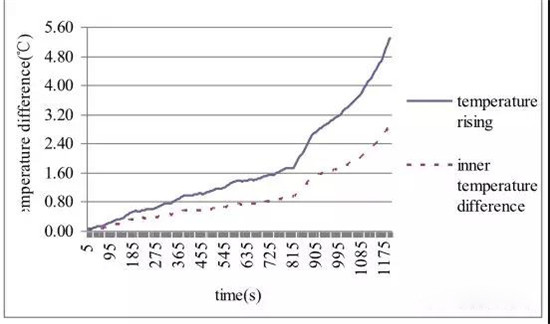

脉冲放电也是电动汽车在使用过程中常见的情况,徐晓明也对电池组在脉冲情况下的温度变化进行了研究,从测试结果来看电池组的最大温升达到5.27℃,电池组内的最大温差为2.88℃。

徐晓明教授的测试结果表明充放电倍率对锂离子电池的产热功率的影响最大,倍率越大产热功率越大,其次是环境温度,环境温度越高则产热速率越小,影响最小的为电池的SoC,在70%-90%SoC范围内,SoC越高则产热功率越大。在电池组的温度研究中发现无论是在连续加速、连续减速和脉冲放电模式下,电池组都会产生明显的温升,并且最高温升集中在电池组的中央位置,强制风冷散热产生的气流大部分从电池组的上方流过,导致散热效果不佳。