摘要:以生物质燃料锅炉控制系统为研究对象, 提出了基于阿里云物联网平台的远程控制管理系统的设计方案, 系统由 PLC( Programmable Logic Controller) 、HMI( Human Machine Interface) 、传感器、变频器、网络模块及摄像头等构成。工作时, 传感器采集锅炉运行时的温度,压力,含氧量等数据,实时监控锅炉运行状态。 PLC 根据传感器采集的数据, 按照预先设定的程序执行相应的控制指令。HMI 为人机交互装置。变频器实现了对引风机,鼓风机,炉排等设备的调速和保护。物联网模块完成了数据上云和远程操控, 具有GPS定位功能, 实现了生物质锅炉工作状态远程监控、设备定位、远程启停、故障远程报警、运行参数云存储及现场画面监控等功能。试验结果表明:系统数据实时高效传输, 系统稳定运行, 可为生物质锅炉控制系统的智能化提供理论支撑与技术支持。

引言:通过调研我们发现,我国的工业或民用采暖锅炉的运行普遍存在自动化程度不高,靠人工经验来控制燃烧。生产现场蒸汽用量经常变化,且没有规律,人工调节的办法,使供汽的“量”存在浪费的问题,且供汽的“质”也难以保证。德国鲁奇公司基于长期批量生产和试验的经验,考虑到生物质燃料燃烧特性的区别,建立了炉排循环速度与分段供气比例之间的关系式。锅炉在工作的时候,炉膛下部的氧气浓度低,形成还原性气氛;二次风口上部为富氧燃烧,形成氧化性气氛,能维持理想的燃烧效率并能有效控制有害氮氧化物的产生国外学者对生物质燃烧炉和炉膛结构的研究主要集中在基于生物质燃料的循环流化床锅炉,吨位一般在678t/h以上。虽然生物质燃料缺少在中小型锅炉的应用,但为我国中小型工业锅炉的发展提高了借鉴作用。罗伟等人于 2015年提出了一种基于 BP 神经网络和模糊免疫 PID 的智能控制算法用于生物质气化炉燃烧控制。上海交通大学应蕾等人于 2018 年提出了基于模糊控制理论的锅炉燃料量、送风量和引风量系统的燃烧优化控制策略,均并取得了良好控制效果。

从上世纪90年代开始,智能化的控制理论开始应用在锅炉燃烧控制系统中。

神经网络算法:火力发电厂应用比较多的控制系统为 PID 控制系统,单回路控制,受外界因素影响比较大。

遗传算法:该算法具有很强的鲁棒性,适用于比较复杂的控制系统及非线性控制系统。

模糊控制算法:发电厂锅炉燃烧系统具有时变性、非线性及滞后性,难以建立精准的数学模型,而模糊控制算法可以设计出适用于锅炉燃烧系统的控制器。

上述研究主要是应用于燃煤锅炉及其相关辅机设备的控制系统,生物质锅炉由于燃料种类的不同,燃料燃烧特性差异巨大,急需优化生物质锅炉燃烧工艺,相关控制系统的研发也处于初始阶段。

物联网技术在各行业有广泛应用, 主要通过互联网(以太网、 4G、 wifi)将不同区域的工业设备接入云平台,能够对异地设备,多种设备的统一管理。实现远程数据监控、程序上下载和故障报警等功能,是一种简单可靠的工业互联网数据远程传输方案。用户通过电脑或手机,可以随时随地了解现场设备状态。例如出回水温度,供回水压力,蒸汽压力,料位信息等数据。 为生物质锅炉控制系统的智能化提供理论支撑与技术支持。

1控制系统总体方案

生物质成型燃料锅炉智能控制系包括 PLC、HMI、传感器、

液位计、物联网模块等, 如图 1 所示。有人云PLCNET510物联网模块实时采集PLC内部数据,实现云平台与控制现场之间信息交互;传感器负责采集炉膛温度,压力,供回水温度压力,氧含量等重要参数。PLC 根据传感系统采集信息, 按照控制工艺流程执行相应控制策略,实现对炉排,控料器,,鼓风机,引风机的实时调控。视频监控负责采集锅炉房、锅炉本体及其重要部位现场画面。

2 控制系统设计

2.1硬件选型

对控制系统核心器件 PLC、变频器、物联网模块 及网络摄像头模块等进行选型

2.1.1传感器,变频器

被测对象主要是温度,压力,水位和烟气氧含量。 温度传感器选用上自仪的SBW系列一体式温蒂变送器, 输出4~20mA信号 。压力传感器选用上自仪的3151GP系列智能压力变送器。水位计选用米科的MIK-P260系列投入式液位计。烟气含氧量采用北京英博的YB-88G型烟气氧含量测试仪。其中炉排电机,引风机,鼓风机,控料器需要变频器,变频器采用孚瑞肯FR500 和FR150系列变频器。

2.1.2PLC

数字量输入点为42个,数字量输出点为12个,模拟量输入点为10个。为避免信号干扰,控制柜和动力柜分开放置,选用台达AS200系列PL。CUP选用AS228T,两个数字量输入模块AS16AM10N-A,一个数字量输出模块AS16AN01T-A,两个模拟量扩展模块AS08AD-C。AS228T-A 主机,64K Step, 6 轴高速输出(开集极 NPN 输出), 4 组高速计数器,内建 SD 卡、USB、CAN、RS485x2 与以太网口。

2.1.3 物联网模块,摄像头

由于系统I/O点数量多,数据量大,所以物联网模块直接和外网相连,保证数据数据传输的稳定性。选用有人的物联网模块PLCNET510。私人部署云平台,大屏显示,直观明了。选用海康的DS-2CD2T86F,800万星光筒型高清网络摄像机,支持萤石云平台接入。

2.1.4 HMI选型

HMI为人机交互系统,选用MCGS的TPC1031Ki型触摸屏。分辨率为1024*600 。10.5寸宽屏显示。

2.2软件设计

2.2.1 PLC 程序设计

利用编程软件(Delta ISPSoft 3.1.4) ,按照锅炉控制工艺流程设计梯形图程序。动力柜上有手动自动切换开关,手动控制为柜门面板按钮控制。自动控制为PLC程序控制,触摸屏用于显示运行参数和系统调试。 锅炉自动控制工艺流程如图所示。

启炉控制流程 停炉控制流程 事故停炉控制流程

系统上电后,各传感器自动检测锅炉各部温度压力参数是否处于正常范围,检测变频器是否正常。系统确认无误后,点击一键启炉,锅炉自动点火启炉。直至满负荷状态。若启炉失败,或者锅炉超温超压报警时,系统自动进入停炉流程,并触发报警,本地触摸屏进行报警信息显示,远程云端推送报警详情,手机短信提示。待氧含量降至正常范围,出水温度达到设定值,启炉流程结束,进入增减负荷流程,系统自动调节炉膛负压,,自动调节氧含量,自动调节出水温度。当锅炉需要停炉时,点击一键停炉,锅炉自动进入停炉策略。

2.2.2 HMI 设计

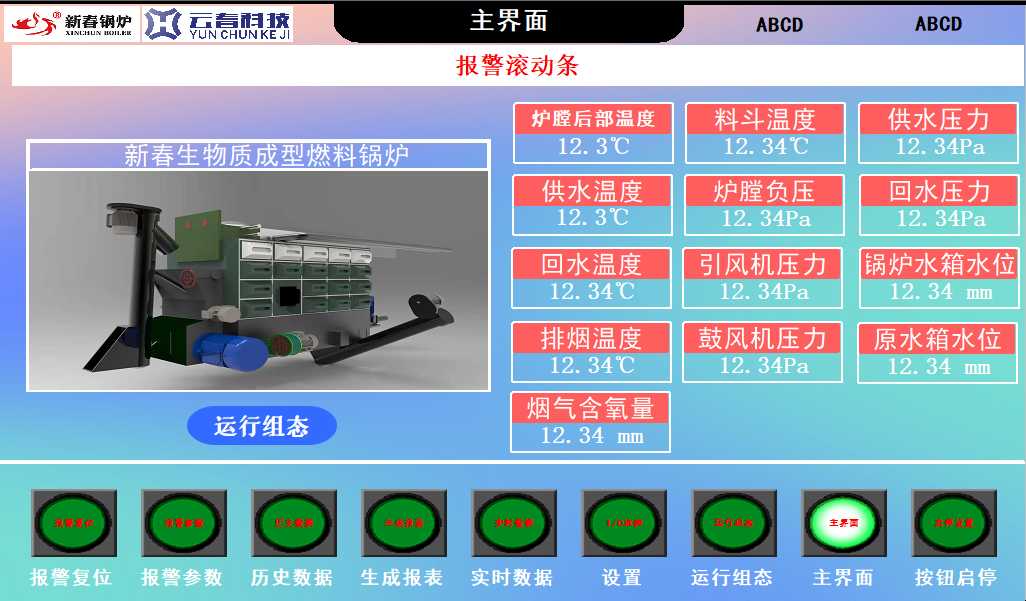

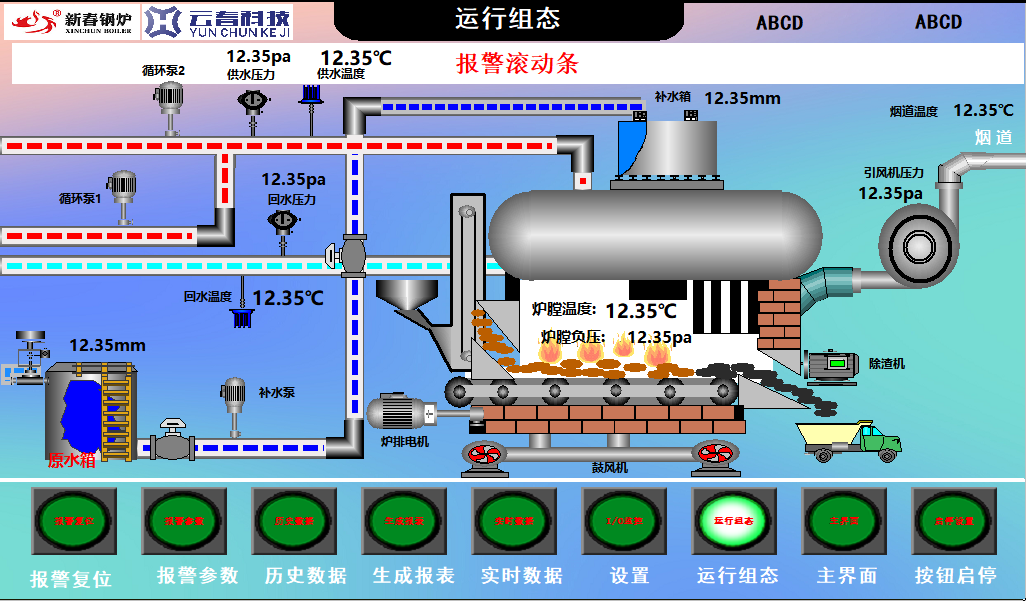

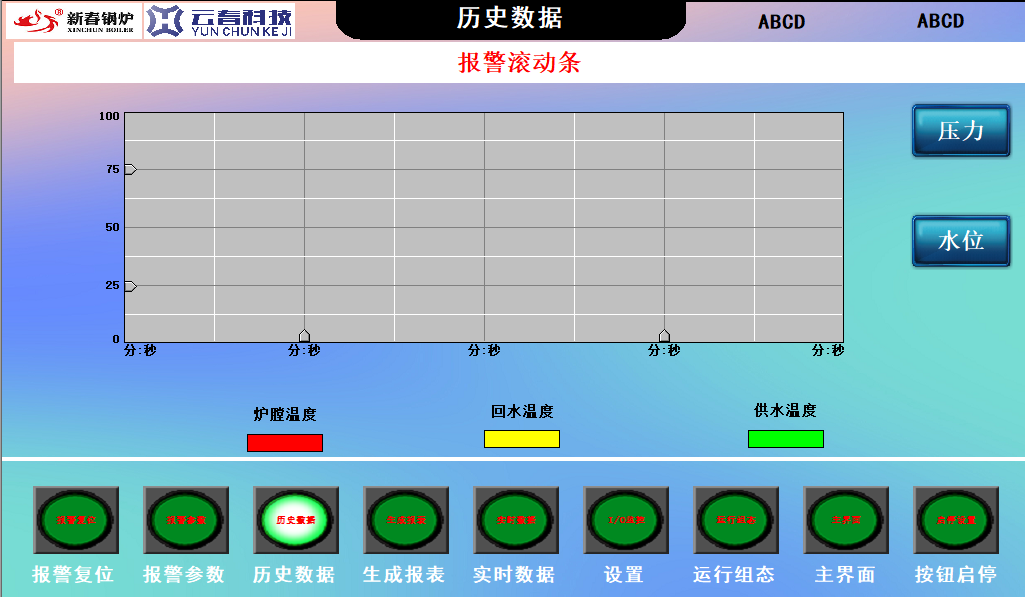

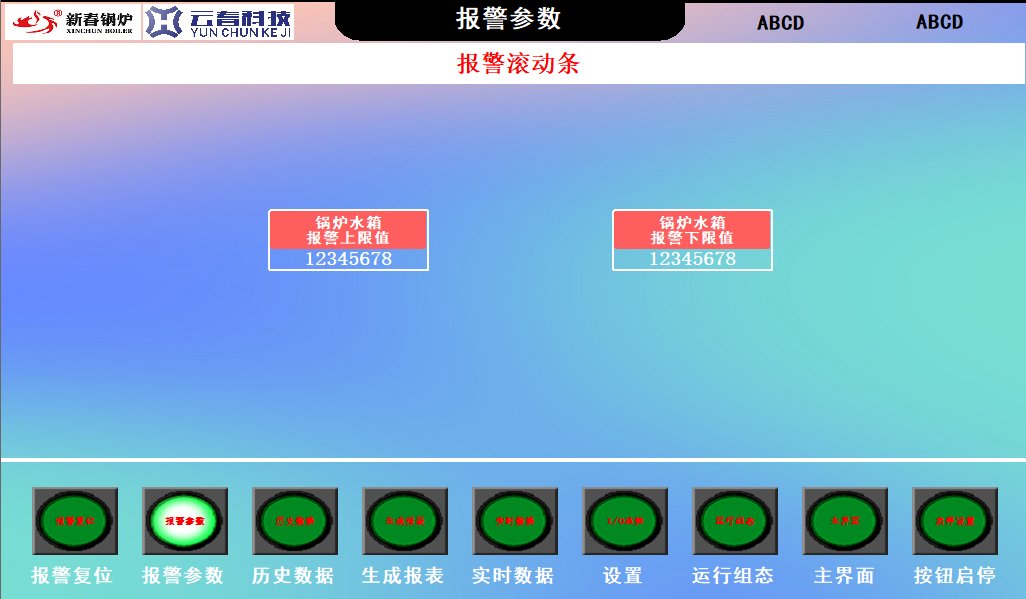

HMI 界面设计由McgsPro 组态软件完成。如图 所示。其中,界面分为主界面、运行组态、设置、按钮启停、实时数据、生成报表、历史数据、报警参数、报警复位9个模块。主界面显示当前锅炉运行时比较重要的参数,例如炉膛温度、炉膛压力、供回水温度、水箱液位等。运行组态是通过动画、图形,将锅炉工艺流程展示出来,包含运行参数,方便使用者了解锅炉工艺流程。设置模块可以设置各个传感器量程的最大值、最小值,还有传感器量程偏移量设置,方便校正传感器。按钮启停用来独立操作各辅机设备启停,手动操作锅炉各个辅机设备启停按钮,各个动作相互独立,还可以设置电机频率,用于调试或者手动启动时使用。实时数据则展示锅炉在运行状态下,当下温度、压力、水位传感器采集回来的数据,可以显示当时锅炉运行状态。生成报表可以记录特定时间,出水温度、回水温度、室内外温湿度。历史数据则可以查看以前的运行数据。报警参数设置可以设置锅炉水位上下限值,当水位达到阈值时,蜂鸣器会发出警报,提醒工作人员查看。报警复位可以停止蜂鸣器警报。

图1 主界面

图2 运行组态

图3 设置

图4 按钮启停

图4 实时数据

图5 历史数据

图6 报警参数、报警复位按钮

2.3 物联网功能设计

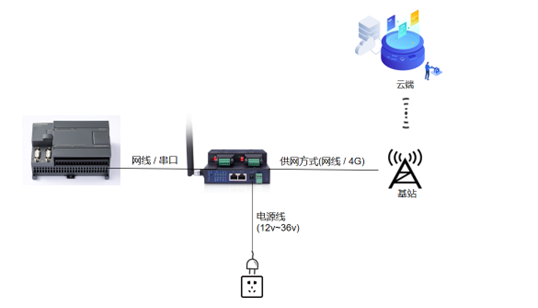

设计时, 采用有人云物联网平台建立本地 PC 与网络模块间虚拟安全通道, 利用USR-PlcNet配置工具,完成本地 PC 与云网关USR-PlcNet510所连接远程通信和透传功能。从而实现数据上云,在云端实时监控锅炉运行状态和温度压力等运行参数。利用萤石云开发平台,将海康威视的摄像头和录像机接入有人云物联网平台,实现对锅炉房及锅炉设备的远程监控。同时PLCNET510内置GPS定位模块,实现设备的远程定位和异地管理。设计思路如图所示。

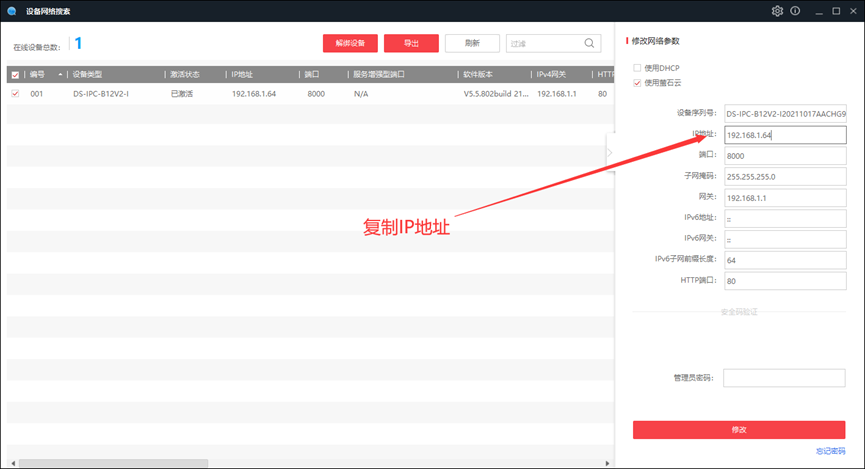

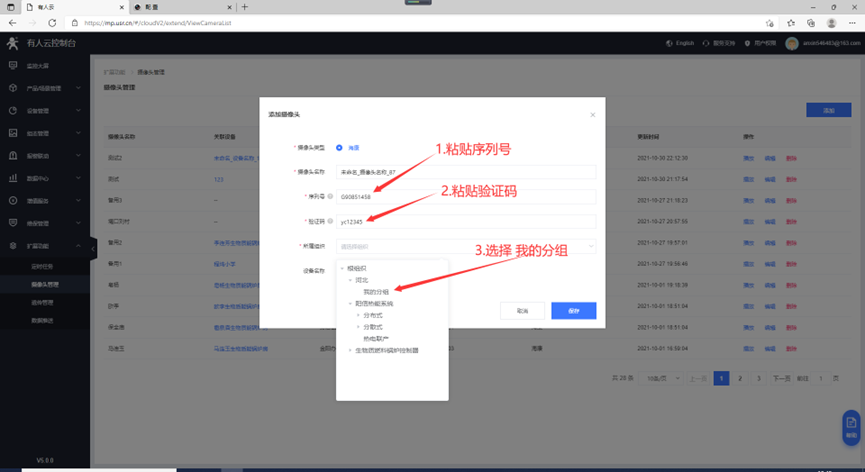

2.3.1 摄像头配置

通过网线将摄像头连接本地电脑,配置电脑IP地址192.168.1.2~192.168.1.254之间由本地浏览器输入192.168.1.64,进入网络配置,完成网络模块配置,建立虚拟安全通道,通过登录有人云物联网平台进行添加该摄像头,完成配置。

2.3.2 有人云云平台远程监控界面设计

通过USR-PIcNet配置工具,将云网关的IP地址与PLC的IP地址设置在同一网段,建立云网关与PLC通讯,然后将云网关接入外网,实现数据上云。将生物质锅炉各运行状态通过有人云云平台变量模板与PLC各输入、输出点及数据寄存器绑定,实现远程设备状态在线监控。监控界面由组织列表、实时报警、设备组态、视频监控、实时数据、历史数据等功能模块组成。如图9所示,其中组织列表用来管理生物质锅炉的分组,通过分组管理方便管理者快速查找所需的设备,并且可通过输入设备名称更快速、准确的查找,同时显示该设备的在线状态;实时报警实现生物质锅炉故障实时报警的功能,可通过微信、短信、邮箱的方式发送至绑定的用户,为生物质锅炉运行提供了安全保障,同时将报警数据进行存储,做好报警记录;设备组态是对生物质锅炉运行模拟的三维展示,直观显示生物质锅炉的实时燃烧工况,通过该界面还可实现生物质锅炉的一键启炉、一键停炉、参数设定、数据导出等功能;视频监控利用摄像头对生物质锅炉的现场监控将视频实时上传至云平台,通过远程监控了解锅炉的运行工况,实时掌握现场情况,提高该控制系统的可靠性;实时数据实现了锅炉各个参数的实时显示、各个工作流程的启停状态;历史数据实现了锅炉运行参数的数据存储,通过锁定设备名称、设备变量、时间段可查看相应的历史数据,以折线图的形式展示出来,直观的反映生物质锅炉的燃烧工况,从而做出相应的策略。

监控界面与现场触摸屏界面相同,实现云端和现场数据同步。还包括实时监控、数据分析整理,设备定位,远程开关机等功能模块组成。

2.3.3 用户权限配置

根据不同的用户类型,建立相应的用户权限,分为三个权限,其中一级权限为管理者,可以对该系统进行更改,管理其他用户;二级权限为操作员,可查看该用户的系统情况,但不可进行更改;三级权限为普通用户,也是最低级权限,只可查看监控大屏,获取锅炉运行数据,不可进行修改。

3. 试验验证

依托哈尔滨新春锅炉有限公司,为其在双城农业技术推广中心配套升级生物质锅炉智能控制系统,进行测试实验。2022年2月-4月期间,在哈尔滨双城农业技术推广中心锅炉房对控制系统进行改造升级并进行数据传输、监控影像及GPS定位功能进行测试。测试方法:将PLC程序和触摸屏组态进行远程透传到锅炉房控制柜PLC中,检测网络透传功能;将传感器采集的数据在云端网页显示,并与现场机械表进行对比,二者差异表示传感器准确性和网络稳定性;GPS定位功能,通过地图网页端和手机端显示位置信息,于现实地理位置进行对比,表示GPS定位的准确性。

PLC网络透传如图 所示,由图可以看出。将写好的PLC程序通过网络透传到PLC中,PLC即储存下载的程序,并开始执行。

由图可以看出,在锅炉房安装监控,可以清晰的观察到锅炉房内部的场景以及司炉工工作情况,特别指出的是,料斗上方安装的摄像头可以监控料斗内燃料情况,如料斗出现燃料回燃,避开了传感器,可以通过监控发现,及时组织意外发生;也可进行燃料识别,防止人为掺入煤等污染环境的燃料。

远程PC客户端定位画面和手机定位画面如图所示。

由图可知,传感器采集的数据通过云网关上传到云端,在PC端显示的数据于本地传感器机械表进行对比,二者差异较小,网络上传信息功能真实可靠;将控制柜控制权打到远程控制,即可进远程在线控制,在PC端远程电机引风机停止,即可实现停止引风机。

4. 结论