止口(LIP)设计规范

1.1 功能描述

止口(LIP)也可以叫静电墙(ESD WALL ),其作用是:当上下壳锁合后,为防止静电击穿组合间隙传向及破坏PCBA上电路回路和IC等电子元件而设计的隔墙,并兼有粗定位上下壳和止位等功能。

1.2设计原则

1)静电墙之厚度、高度要适度;

2)静电墙之配合间隙要合理;

1.3基本设计要点参考

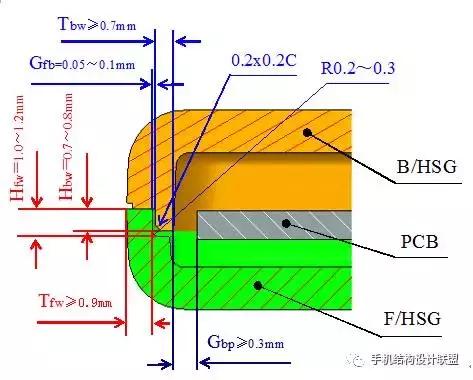

1)尺寸设计要点:

如下图所示,对于上下壳静电墙,其有效配合深度要在0.8mm左右,并且要有足够的塑胶壁厚以保证其强度及表面不出现喷漆缺陷。

Tfw=0.9~1.1mm (一般保证在0.9mm以上,视空间结构及壁厚适当调整);

Tbw=0.7~1.0mm (一般保证在0.7mm以上,视空间结构及壁厚适当调整);

Gfb=0.05~0.1mm (上下壳静电墙配合间隙,一般单边取0.1mm为宜);

Hfw=1.0~1.2mm (一般取1.0mm以上,以保证配合深度在0.8mm以上);

Hbw=0.7~0.8mm (建议取0.8mm~1.0mm,根据Hfw之值,保证垂直方向上有0.3mm以上安全间隙,以满足配合深度在0.8mm以上);

Gbp≥0.3mm(注意:Ghp为塑胶壳内壁到PCB边缘之间隙,一般要保证在0.3mm以上,对于在上下壳边缘有卡勾存在的位置处,还要留出卡勾卡合时的变形长度,即Ghp≥0.3+L【卡勾变形】);

为了便于装配,一般在B/HSG凸缘上做0.2x0.2的倒角;为便于成型,一般在F/HSG静电墙配合内部凹槽上倒R角,一般取R0.2~0.3 ,(要与B/HSG上的C角配合制作,以便满足上下0.3mm之间隙) 。

拔模角分析:一般情况下配合位置拔模5度,注意F/HSG和B/HSG之Draft拔模方向及大小和拔模基准面要一致,以保证配合间隙和配合面积。

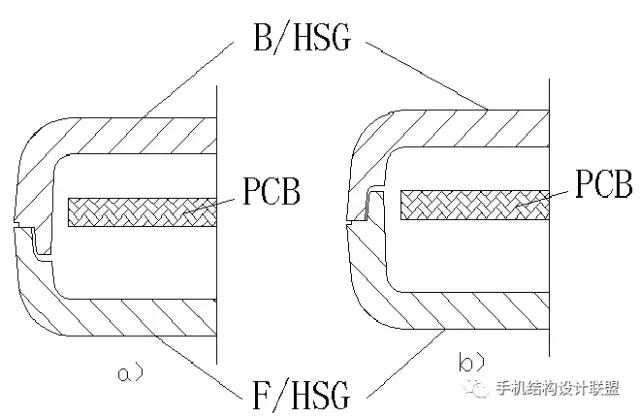

静电墙朝向分析:

如下图所示,当PCB的装配位置偏向一边时,静电墙的朝向应设计为a)样式,因为a)样式从外部到PCB的距离要大过b)样式,这样可以更加有效的防止ESD。

2

止口(LIP)设计规范

2.1 卡扣的原理及常用类型

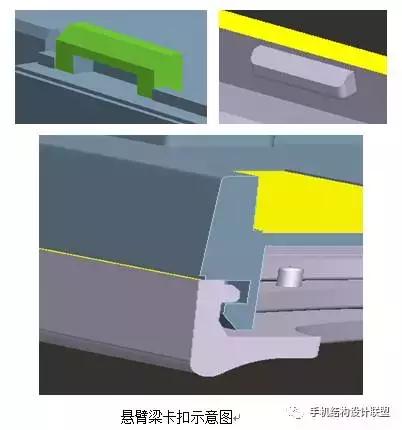

卡扣配合的种类较多,在手机结构上常使用的形式为:悬臂梁卡扣。其原理是利用塑料本身的弹性以及结构上的变形来实现装配和拆卸,因此该类卡扣可以多次使用。如下图所示:

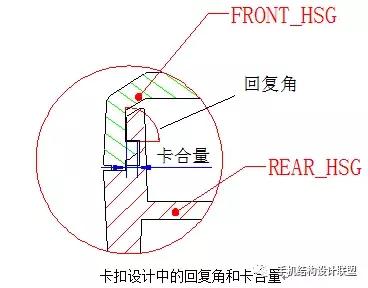

当回复角为90度时,就产生自锁作用,但不易拆卸(在设计中常使用)。

当回复角大于90度时,虽易拆卸,但效果差。

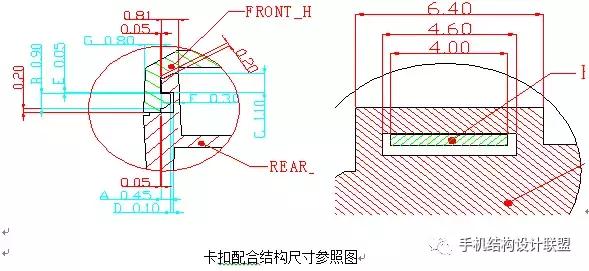

根据卡合量不同可以分成:活卡和死卡。其中将卡合量小于0.6mm的称为活卡,卡合量在0.8mm~1.0mm的成为死卡。卡扣配合如下图:

尺寸A为卡扣的卡合量。 当卡扣为活卡时,其取值范围为:0.40mm~0.60mm, 具体选用多少要参考一些实际因素,例如:卡扣的疏密、与螺丝柱的距离、上下壳静电墙的间隙以及整个部分的重量。当卡扣为死卡时,卡合量一般为0.8mm~1.0mm。

尺寸B、C均为卡扣的厚度。该尺寸不宜过小,主要是为了避免强度不够而折断。尺寸B一般要大于0.90mm,而尺寸C一般要大于1.0mm。

尺寸D、E为装配后卡扣间的间隙。尺寸E为主要配合面的间隙,通常该尺寸数值为0.05mm。尺寸D为卡扣侧面间隙,一般需大于0.10mm。但设计时因考虑到卡合量A的增加,所以尺寸D往往留有一定的余量。

尺寸F为hoop侧壁的厚度。此侧壁一般保持0.30mm以上的厚度,太薄则塑料成型会有难度,太厚则有可能使塑料壳的整体变厚出现缩水情况。如果出现卡扣整体强度不够,可以在背面加一定数量的加强筋(如图9所示)。

尺寸G为hook侧壁的厚度。对于死卡,因为卡合量大承受较大的力,因此该厚度尽量与塑料壳侧壁的厚度保持一致,如果实在无法保持,也不可以相差过多。对于活卡,此厚度保持在0.80mm以上。

2.2卡扣设计时一些需注意的问题

卡扣在卡合时是靠两者的变形来实现的,因此需要考虑卡扣变形时是否有足够变形的空间,与其他部件是否存在的干涉。

对于hook部分来,由于存在截面面积突变的情况,这样会在塑料成型时在其背面产生应力痕,因此需要做一些倒角,使其平缓过渡。

对于卡合量A的设定,虽然较大的卡合量可以使结构更加的稳定,但不方便拆卸,因此在保证结构功能的前提下,卡合量应小一点。在设计初期卡合量可以设置小一点,然后再一点点的增加。为了配合卡合量的增加和修模的方便,在设计时应人为的放大尺寸D,用来给卡合量的增加留有一定的余量。