最近突然很忙,计划一周更新一篇文章的都变成了两周一篇。做事贵在持之以恒,有时间了就一周一更新,没时间了就两周一更新,还有就是要找到其他新鲜血液,大家一起输出更多有质量的文章。

言归正传,为什么要聊测试工装,因为最近就在忙这个。产品要到达量产的条件,批量测试工装是必不可少的,既要保证产品质量,又要保证产量。根据产品不同阶段的需求,测试工装一般分为原材料测试工装、半成品测试工装、成品测试工装,其实作用都一样,就是在不同阶段根据实际需求和目的去检验产品是否合格。

无线产品的测试可能相对于其他产品来说,检查的项目还是要多一些,尤其是无线产品的半成品测试,因为没有天线和SIM卡,会更加复杂一点。与其他产品测试相比,无线产品在各个阶段测试都有哪些不同呢?

无线产品的原材料测试工装

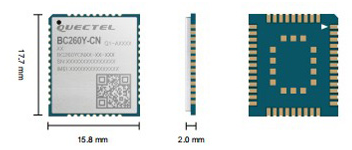

无线产品的原材料测试,其实就是指无线模组的测试。

原材料来料测试一般都是品管部门来完成的,采用的抽检的方法。无线模组在出厂前厂家已经经过测试,来料形式一般都是编带,模组只有焊盘,这就给品管员质检带来了困难,除了目检丝印有无错误,功能测试就无法进行了。判断无线模组是否正常工作的依据一般有两个步骤:

- 给模组供电后,监测Ext管脚是否有1.8V电压输出。如果有就说明模组的电源系统已经起来了

- 模组的usb接口连接电脑,观察电脑usb的驱动是否正常挂载。如果正常挂载,说明模组的操作系统已经跑起来了

经过这两个步骤的测试,基本可以判定无线模组是否正常。基于这两条依据,在原材料抽检时,只要第一步工作正常就可以认定模组工作正常。具体如何设计测试工装这里就不再累述,有了理论支撑,实现不是问题。

无线产品的成品测试工装

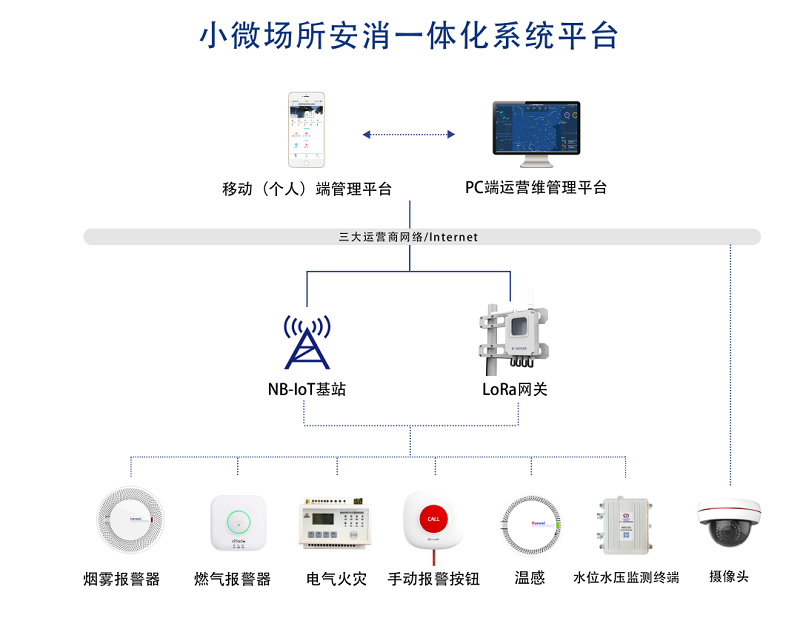

成品测试一般是全功能测试,无线产品的成品测试除了产品基本功能测试外,还需要测试无线功能。而测试依据就是无线产品的终端测试规范,包括注册、上报、下发、删除等等。

所以无线产品成品的全功能测试跟其他产品相比,不仅需要上位机的配合,还需要云平台的配合。整个流程大致可以分为以下几个步骤:

- 生成设备编码

- 将设备注册到平台

- 设备上电,正常上报数据

- 使设备报警,上报报警数据

- 查看平台是否收到数据且数据是否正确

- 从平台将设备删除

无线产品的半成品测试工装

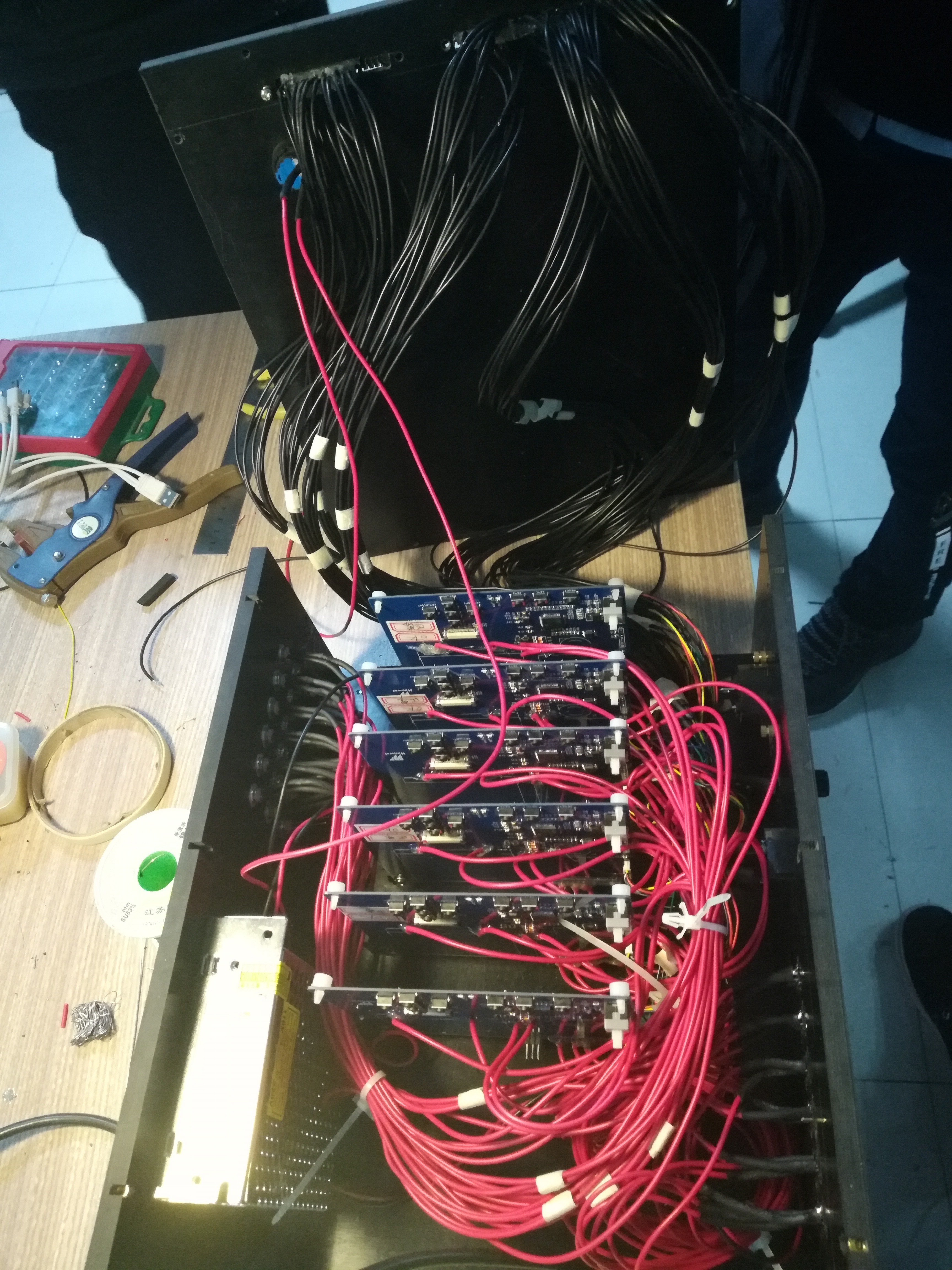

相对于成品测试,半成品测试的难点有两个,一个是半成品都是拼板形式,需要拼板测试,一个是半成品一般都不带天线和SIM卡,在测试过程中就需要不断的插卡拔卡、插天线拔天线。

无线产品半成品的测试依据是半成品是否能正常附着基站且信号强度满足要求,于是半成品的测试就需要和其他主板去配合才能完成测试。实现的方法有很多,比如上图的方法是采用了6块独立的开发板,开发板和测试针和显示灯通过连线的方式连接。这是我们敬爱的军哥一点点焊接出来的,也是我们的第一代测试工装,那时候就很佩服军哥,做事情认真细致有耐心。这种办法好处是一些公共资源可以利用,不好的是维修起来很麻烦,有一个有问题就要挠头了。后面我们又继续升级了好几次,最终采用了针板可更换,主板、灯板共用的方案,这种方法好处是可以快速复制,不好的是定制化,每种工装都需要单独定制,很多时候设计了一次也就用了一次,造成了一定的不可避免的浪费。假如我们在设计无线产品的PCB的时候,做到把测试点全部共用,这样的话测试工装就不用每个都定制了,当然这种情况比较理想,每个产品有每个产品的特性,想要做到一套方案吃天下还是比较困难的。

测试工装在产品研发过程中起到了承上启下的作用,好的测试工装能有效保证产品顺利量产,保质保量,往往也是我们容易忽视的地方。无线产品的测试工装又比较特殊,影响因素比较多,从而进一步影响了整个产品的生产工艺。所以在研发产品的时候,除了要考虑怎么实现产品,还要考虑怎么量产产品,缺一不可。